中国铁路北京局集团有限公司北京动车段 北京 102600

摘要:轨道交通车辆对提高人们的生活质量、出行体验和公共交通水平具有重要作用。我国轨道交通产业的发展也是社会发展的必然要求。根据动车组整个系统结构的特点,动车组主变压器、变流器等大型电气设备通常采用螺栓连接方式悬挂在列车底部,因此螺栓连接的可靠性是该过程中需要保证的关键点。螺栓连接设计中只有两点:一是选用合理的紧固件;二是在装配过程中控制预紧力。与欧美、日本相比,我国铁路运输业起步较晚,螺栓连接设计仍存在一定差距。为了保证螺栓连接在设计中的可靠性,工程人员通常采用过大的安全系数。虽然这种方法不会导致螺栓连接过载失效,但不可避免地会导致螺栓无法发挥其材料效率,造成螺栓使用浪费,增加生产成本。因此,针对目前的情况,有必要对动车组设备的螺栓连接进行研究。

关键词:动车组;螺栓连接;设计

1螺栓设计的原理

螺栓连接的设计实际上包括两个主要方面:一是根据实际应用情况选择合适的螺栓(如螺栓材质、尺寸、强度等级等);二是拧紧选定的螺栓和接头(螺栓预紧力的选择和拧紧)。扭矩、拧紧方法的选择等)。

工作中作用在单个螺栓上的力分为横向力和轴向力(包括预紧力)。拧紧时作用在螺栓上的力不同于工作载荷下的力,因为螺栓连接在拧紧时承受张力和扭转的组合力。在装配过程中,通常需要拧紧螺栓连接,使螺栓预先受力,然后承受部件的工作张力载荷。预先施加的力称为预加载荷。预紧力的作用是防止工作力拉动后接头间隙和相对滑动,提高接头的松紧度,使工作中的螺栓更加可靠。

螺栓和被连接件的材料都具有一定的弹性变形能力,螺栓连接的变形使螺栓承受的总拉力受螺栓刚度Cb和被连接件刚度Cm等的影响。

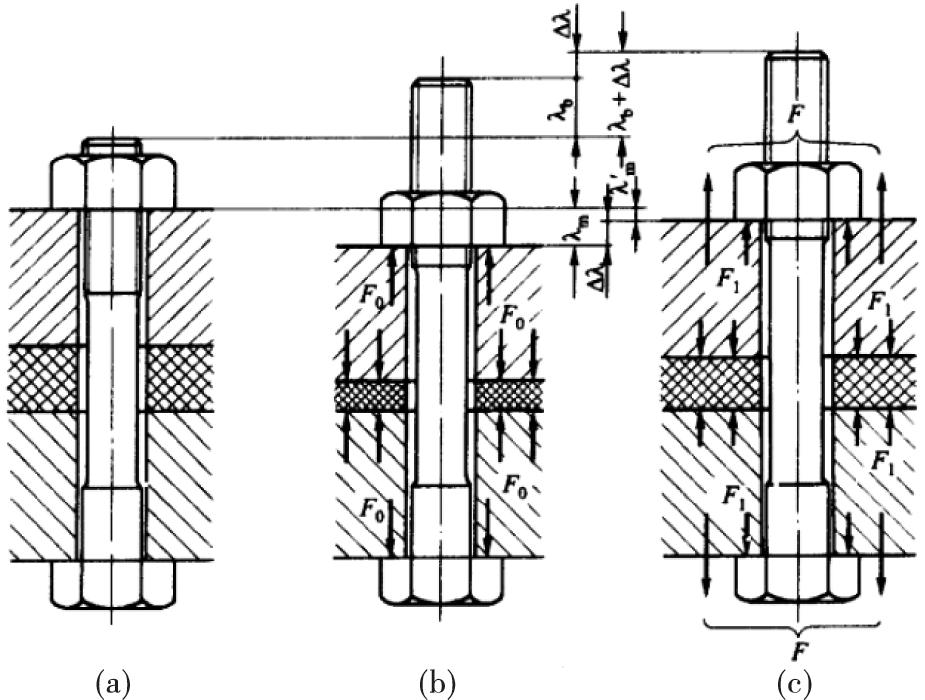

图1螺栓受力变形图

图1(a)表示螺母被旋至部件表面接触而没有拧紧的情形。显然此时螺栓及连接的部件没有受力和变形。图1(b)表示螺栓连接已经施加了预紧力而没有施加工作载荷的情形。预紧F0力对螺栓施加拉力,导致螺栓伸长λb。与之对应,被连接件受压收缩变形λm。图1(c)表示螺栓承受工作拉力后的形态。由于变形量很小,螺栓变形在弹性区域内,符合拉压胡克定律。假设施加的工作载荷为F,螺栓受的拉力由F0增至F2,拉力的增大使螺栓继续伸长,总变形量达到λb+Δλ。基于螺栓和被连接件的一体结构,伸长后的螺栓使被连接件相应的释放压缩量Δλ,所以被连接件的总压缩量为λ′m=λm-Δλ。被连接部件的放松使压力由F0减至F1,F1称为残余预紧力。预紧力的变化使螺栓的总拉力F2并不等于F0与F之和。

图2是采用线型图显示螺栓变形关系。螺栓变形量由原点Ob向右表示而被连接部件的压缩变形量由Om向左量起表示。施加预紧力F0后,螺栓变形如图2所示,螺栓和被连接件受力均为F0,此时没有工作拉力。

图2螺栓变形线型图

由图2可见,螺栓受到工作拉力F后,螺栓承受的总拉力F2为残余预紧力F1与工作拉力F之和,即

F2=F1+F

由图2中的几何关系可得:

![]() (1)

(1)

式中,Cb、Cm分别表示螺栓和被连接件的刚度。由图可得:

F0=F1+(F-ΔF)

![]() (2)

(2)

或

ΔF=CbCb+CmFΔF=CbCb+CmF

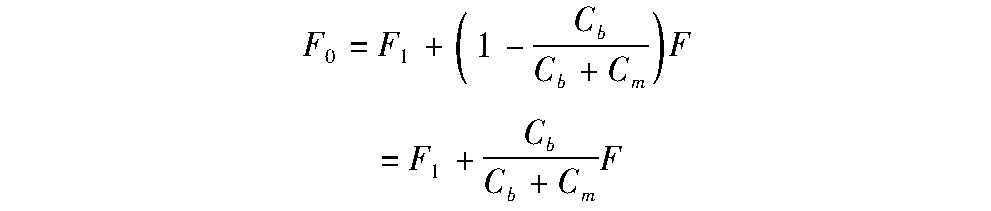

因此螺栓的预紧力为:

(3)

(3)

螺栓的总拉力为:

![]()

通常为了工程应用中的计算方便,常将预紧力F0和残余预紧力F1与工作载荷F建立以下关系式:

F0=C1F,F1=C2F

因此螺栓所受总拉力可简化为:

F2=(1+C2)F

F1=(χ+C1)F

设计螺栓连接时可根据螺栓的工作条件得出工作载荷F,总拉力计算时取以上两式中的较大值。获得F2的值后即可根据螺栓材料的许用应力进行强度计算。螺栓工作和拧紧时的受力形态不同,螺栓在拧紧时同时承受拉力和扭转力矩。考虑到扭转力矩的作用,因此计算螺栓最终的拉力时,通常在螺栓总拉力基础上提高30%。由此可得螺栓设计时的边界条件为。

![]()

式中σca为计算应力,d1为螺栓危险截面直径。安全系数法就是计算时选用一个安全系数值来计算许用拉应力[σ]。受预紧力的螺栓连接设计时,安全系数一般取1.2~1.5。

2螺栓连接实例分析

这里以公司某动车组项目底架悬挂设备连接螺栓为例进行可靠性分析:制动控制单元阀S阀:重量为55kg,由4个M10×60不锈钢螺栓悬挂于车底C型槽内,螺栓材料为A4-80并采用了A4材料的锁紧垫圈。螺栓承受预紧力和工作拉力,而工作拉力主要由设备的重量产生。国标GB/T3098.6-2000中规定M10螺栓的危险截面直径d=8.375mm,机械性能抗拉强度σb=800MPa,非比例伸长应力σ0.2=600MPa。依据上文给出的计算思路和方法可以得到可得螺栓连接计算应力σca=64MPa。这时以螺栓的屈服极限为基准的安全系数

![]() ,以螺栓的抗拉强度极限为基准的安全系数

,以螺栓的抗拉强度极限为基准的安全系数![]() 。因此在本实例中,螺栓连接的安全系数大大超出了工程上的推荐值。

。因此在本实例中,螺栓连接的安全系数大大超出了工程上的推荐值。

所以通过计算结果可以看出,使用A4-80的螺栓连接造成了螺栓材料性能的极大浪费,同时也提高了企业生产成本,因此是不合理的设计。另外,对于本项目底架设备螺栓连接中,BTM组装(44kg)、附加风缸(24.5kg)、接地电阻组装(4.8kg)的受力均比给出的实例小,但是同样使用了A4-80的M10×60螺栓,所以这种选型是更加不合理的设计。针对以上几种设备的悬挂螺栓连接,完全可以采用钝化处理的低等级的中碳钢或者低合金钢制作的螺栓进行连接,既充分发挥螺栓材料性能,又能节省生产成本。

3螺栓预紧力的控制

螺栓连接的本质是通过控制螺栓的预紧力在适当的范围内,将两个工件可靠地连接起来。为了保证受拉螺栓的紧固性、抗松动能力和疲劳强度,连接螺栓的预紧力精度很高。因此,预紧力是评价螺栓连接可靠度的重要指标。螺栓连接时,工作张力一般为预紧力的40%-60%。螺栓连接中的总拉力主要由预紧力产生,因此有必要研究保证预紧力的方法。常用的预紧力控制方法有扭矩法、转角法、屈服点控制法、螺栓伸长量控制法等,预紧力的四种控制方法中,除了扭矩法,其他3种方法均需要专用的拧紧设备进行作业,其生产成本较高。目标扭矩和所能达到的预紧力值F0之间有如下关系。

T=KF1d

K为扭矩系数,d为螺纹公称直径。K的大小主要由接触面及螺纹牙之间的摩擦系数、拧紧转速、强度等级和表面处理方式所决定。一般情况下,K的范围在0.1~0.4。

研究表明,施加扭矩所做的功由螺栓头、螺纹和预紧力的摩擦消耗,消耗量的比例分别为50%、40%和10%。也就是说,只有十分之一的工作所做的扭矩通常是用来产生预紧力。由于扭矩法控制预紧力的关键是控制扭矩系数,而影响扭矩系数的最重要因素是摩擦系数,因此应尽可能减小摩擦系数,以提高转换预紧力的效率。拧紧成夹紧力,然后充分发挥螺栓的效率。

扭矩法控制简单、控制成本低、使用方便、检测方便,仍是目前我公司预紧力控制中应用最广泛的方法,也是我公司应用最广泛的方法。值得注意的是,实际装配过程中施加的扭矩不等于预紧力。扭矩控制只是一种获得预紧力的方法,而不是最终的目标。在实际应用中,必须注意避免预紧力合格和不合格的假扭矩现象。

结论

本文主要研究螺栓使用中最重要的两个方面:螺栓设计选择和预紧力控制。阐述了螺栓应力的原理,给出了工程中采用安全系数法进行螺栓连接设计的思路和计算方法。比较了工程中常用的螺栓预紧力控制方法,指出了扭矩法控制螺栓预紧力的优点。采用安全系数法对我公司某动车组工程螺栓连接实例进行了分析。结果表明,目前的螺栓选型未能充分发挥螺栓的效率和高成本,并提出了相应的建议,为今后的螺栓设计提供了思路。

参考文献:

[1]吕志成,王剑.高速动车组车下螺栓连接结构疲劳强度分析[J].农业装备与车辆工程,2019,57(05):33-36.

[2]郭立春,赵依祥,米佳,赵长晓.动车组螺栓连接预扭紧扭矩的研究及控制[J].机车车辆工艺,2019(01):59-60.