广东省特种设备检测研究院汕头检测院,广东 汕头 515041

摘 要:文章根据某桥式起重机缺陷状况,结合现场情况通过分析缺陷产生原因,提出了修复方案,消除了事故隐患,也为类似裂纹结构修复提供了参考。

关键词:桥式起重机;裂纹;检测;修复方案

引言

随着社会的发展,起重机械的应用范围越来越广也越来越普遍,为社会工业的发展起到了重要的支撑作用。起重机械安全生产事故在我国发生的特种设备安全事故中占据的比例较高,人员的伤亡数量比例较大,且每年都有大幅的上升。而桥门式起重机是我国数量最多应用范围最广的起重设备,在桥门式起重机安全生产事故中由于其金属结构原因引起的安全生产事故往往最普遍也最严重, 造成了生产机器设备的严重损毁和生产工人的重大伤亡以及重大的经济损失,需要生产主体单位以及国家安全管理部门重点进行安全管理。所以, 对桥门式起重机金属结构原因引起的安全生产事故进行降低甚至消除就显得十分重要。由于起重设备的特殊性,国家质检部门对起重机械实行强制监管, 即起重机械的制造安装需要国家质检部门按照特种设备安全技术规范的要求进行监督检验。下文通过某大型钢厂桥式起重机近期在使用过程中,发现主梁端部靠近大车行走机构附近的下翼缘板有开裂现象,为了防止裂纹进一步扩展,经现场勘察检测,根据缺陷状况,结合现场情况通过分析缺陷产生原因,制定了修复方案。

1 现场检测情况分析

截至到今天,很多人提出了很多不同的疲劳损伤理论。通常我们认为零件疲劳发生的过程是由零件裂纹萌生、扩展以及最终断裂等组成的。从工程应用的角度出发,把开始产生 0.1mm 长度疲劳裂纹的应力循环周次,作为裂纹萌生的孕育期。下图就是常见的裂纹疲劳断裂的断口。粗糙表面是最终的撕裂带,而光滑的贝壳纹是疲劳扩展区。感谢电子显微镜的出现,人们可以清楚地洞察金属细微结构,不计其数的电子显微镜的观察指出,常见的裂纹起始存在三种主要类型的疲劳裂纹成核区域。分别是驻留滑移带、晶粒间界和表面夹杂物。还有一个不容忽视的现象,现在的金属材料很多都不同程度地存在各种非金属夹杂物,而且为了强化金属材料,工程师们往往使材料中形成第二相—强化相(如弥散状或大颗粒状的强化相)。这些夹杂物和强化相与基体相交的界面也能成为疲劳裂纹优先萌生的部位。从非金属夹杂物处萌生疲劳裂纹大致可分为两种情况:夹杂物本身开裂,夹杂物与金属本体之间界面的脱开。无论哪种情况,它都类似于异物的存在,容易造成应力集中。

经过现场的观察和检验检测,起重机上的裂纹分布在主梁下翼缘板上四个相对应的位置,此处结构为大车行走机构制动器下方的底座,底座的两侧均存在裂纹,并分别沿着起重机大梁的方向扩展,经初步分析,该起重机大车运行机构设计安装在在主梁四角的内部,为四轮单独驱动,开裂原因主要是行走机构在平时工作时的机械振动,再加上制动器推杆不间断的

重复动作,不断对制动器的底座产生冲击力,并通过底座垂直作用于主梁下翼缘板,底座与下翼缘板交接的应力集中的位置交变应力高度集中,再加上下翼缘板厚度一般比较薄,日积月累,最终形成了裂纹并向旁边进行扩展。(现场图片见下图 1)

图 1 开裂处情况

各处的开裂情况见表 1:

表 1 起重机上的裂纹分布

| 编号 | 位置 | 裂纹长度 (mm) | 说明 |

| 1 | 内侧 | 43 | 有裂纹 |

| 外侧 | \ | 未发现裂纹 | |

| 2 | 内侧 | \ | 未发现裂纹 |

| 外侧 | 47 | 有裂纹 | |

| 3 | 内侧 | 50 | 有裂纹 |

| 外侧 | \ | 未发现裂纹 | |

| 4 | 内侧 | 36 | 有裂纹 |

| 外侧 | \ | 未发现裂纹 |

2 裂纹焊接修复及结构加固方案

制定本修复加固方案的思路是:去除全部裂纹缺陷的同时加固有裂纹的结构,使得改造后的结构不会对安全产生影响,并持续观察改造后的运行情况。修复加固方案主要分为两步:第一步是裂纹修复,第二步是加固结构。

(1)修复前主要准备工作

①选择具有资质的施工单位,应由持证焊工且有一定经验的焊工施焊,施工操作须符合安全规范等。

②焊条材料应与母材相适应,因母材资料不详,若下翼缘板为10mm,则建议选用碱性低氢型焊条E5015型,焊前预热 200 度烘干 1 小时,保温备用,宜选用直流焊机,焊接电流应适度偏小,焊接速度要均匀。

③施工前,应将小车移到施工对面的端部并固定住。

④焊接施工前由施工单位的专业技术人员编制焊接工艺,并对现场施工人员进行技术交底后在开始施工。

⑤去除或移开影响焊接施工的各种杂物,并采取适当措施保护电线电缆,清理施工区域的杂物和油污等。

⑥修复前应该拆除制动器,在施工完毕后再安装复原。

(2)开始修复施工

①去除如图所示部分的制动器支撑底板(图 2 中斜线部分)。

图 2 加固部位简图

②为了减少焊接缺陷,焊接前应对焊接部位的油污铁锈等杂质进行清理。然后打磨去除开裂处油漆,直至肉眼能看见金属光泽后,用 20 倍放大镜检验可见裂纹,由于裂纹尖端应力强度较大,因此应在裂纹两端头钻出直径 6mm的止裂孔用以消除裂纹尖端的应力集中,防止施工中裂纹继续向外扩展。

③用直流焊机及碳弧气刨一层层的刨去裂纹,直至将原焊缝全部清除,并对坡口进行打磨,清理干净后,用碱性低氢型焊条进行焊接,冷却后将焊缝打磨平整,检查无任何缺陷后再进行下一步施工。对于焊缝的修补应严格按照焊接规范和工艺的要求进行,修补过程中尽量使用多道焊,收弧时应填满焊接处。

④焊接时,为了减少温差引起的焊接残余应力,应在施工前对焊接处进行预热,焊接后用石棉包扎保温半小时以上。

⑤待完全冷却后再继续施工。

(3)钢结构的加固

①在制动器底座的下翼缘板上增加一块加固板(具体尺寸以现场施工条件为准),为了保证整体刚结构的强度,加固板的材质选用与原材料相同的钢板,厚度与贴合的钢板厚度相同。加固板的位置一侧靠腹板,另一侧靠原底座支撑板,与制动器底座长度相对称。

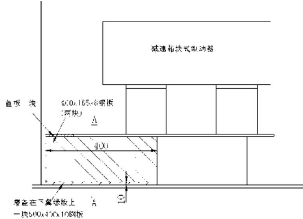

②增加用两块钢板与原制动器底座连接,其方向及布置形式如图 3 和图 4 所示。

图 3 加固方案图

图 4 A-A 剖面图

③最后找一块钢板安装在上述两块钢板之上,宽度与制动器的底座宽度相同,焊接方法可采用间隔焊。

(4)修复后的注意事项:

①在修复完毕后,清理焊渣并适度打磨焊缝。

②确认焊缝修复符合要求后,做好除锈防腐涂漆工作,油漆为底漆 1 道,面漆 2 道,并检查油漆的表面质量并做好记录。

③在其中一处施工完毕后,再按上述的要求做好其他几处修复和加固的施工工作。

④在施工完毕三天时间内,起重机不得吊载使用。

⑤该桥式起重机在裂纹修复和加固后,经过一段时间的运行监控,再进过检测,并未出现再生裂纹的现象。

3 结束语

通过结合现场情况分析缺陷产生的原因及制定修复加固方案,企业修复并加强了有裂纹部分的结构,消除了安全隐患,该桥式起重机在裂纹修复和加固后,经过一段时间的运行监控,再经过检测,并未出现再生裂纹的现象,可见次修复方法是有效的,该方法也为所有钢结构类似裂纹的结构修复提供了参考。

参考文献

[1] 尙海涛, 罗会信, 陈驰中. 450/80 t 桥式起重机主梁端部开裂的有限元仿真[J]. 铸造技术, 2012, 33(6): 682-684.

[2] 马晓峰. ABAQUS 6.11 有限元分析从入门到精通 [M]. 北京:清华大学出版社, 2013.

[3]孙远韬,张氢。100t 桥式起重机金属结构安全性评价港口装卸,2016.4

[4] GB3811-2008 起重机设计规范,2008.