南京科莱汀激光科技有限公司,南京市栖霞区,南京经济技术开发区 210038

摘要:激光加工替代电镀是通过激光熔覆技术在基材表面熔覆上一层耐腐蚀、耐磨层,可以起到替代电镀硬铬层的效果,并且拥有更长的使用寿命。目前,激光熔覆加工替代液压立柱电镀已经获得了广泛的应用。激光熔覆和电镀硬铬相比,优势在哪里;哪一种光源更可靠,生产成本更低,可靠性更好;一套成熟的激光熔覆替代电镀系统是怎样构成的。

关键词:激光熔覆;液压立柱;激光加工替代电镀;半导体直接输出激光熔覆系统;

激光熔覆(Laser Cladding)技术是一种通过激光热加工来实现改变材料表面性能的技术。它通过高能量密度的激光束在基材表面熔融上一层耐磨、耐高温、耐腐蚀的材料(比如熔融合金粉末),在表面形成与基材为冶金结合的具有防腐蚀、耐磨等功能的表层。激光熔覆技术也可以对金属零件磨损或者损伤的部位进行同质熔覆修复、恢复形貌尺寸和性能。

激光熔覆技术是激光工业应用中最重要的组成部分,广泛应用于汽车制造、工程机械制造、能源装备制造、航海与航天装备制造等领域。

激光熔覆技术特点:与基材为冶金结合、加工过程无污染、便于选区加工、热影响区小、组织缺陷少、便于实现自动化。文献 [3]中对此进行了详细的介绍。

激光加工替代电镀是通过激光熔覆技术在基材表面熔覆上一层耐腐蚀、耐磨材料层,从而起到替代电镀硬铬层的效果,并且拥有更长的使用寿命 。文献[2]中对此进行了详细分析。笔者团队所研发的激光熔覆设备生产成本相比文中有了进一步的降低。

| 激光熔覆 | 堆焊 | 等离子熔覆 | 热喷涂 | 感应熔覆 | 电镀 | |

| 加工精度 | 高 | 低 | 中等 | 低 | 低 | 高 |

| 后续加工量 | 较低 | 高 | 中等 | 高 | 高 | 低 |

| 成本 | 较高 | 低 | 较高 | 高 | 中等 | 低 |

| 能耗 | 低 | 高 | 高 | 高 | 高 | 高 |

| 环境污染 | 无 | 中等 | 中等 | 高 | 高 | 高 |

| 劳动强度 | 低 | 高 | 中等 | 高 | 中等 | 高 |

表1-1 几种表面技术对比

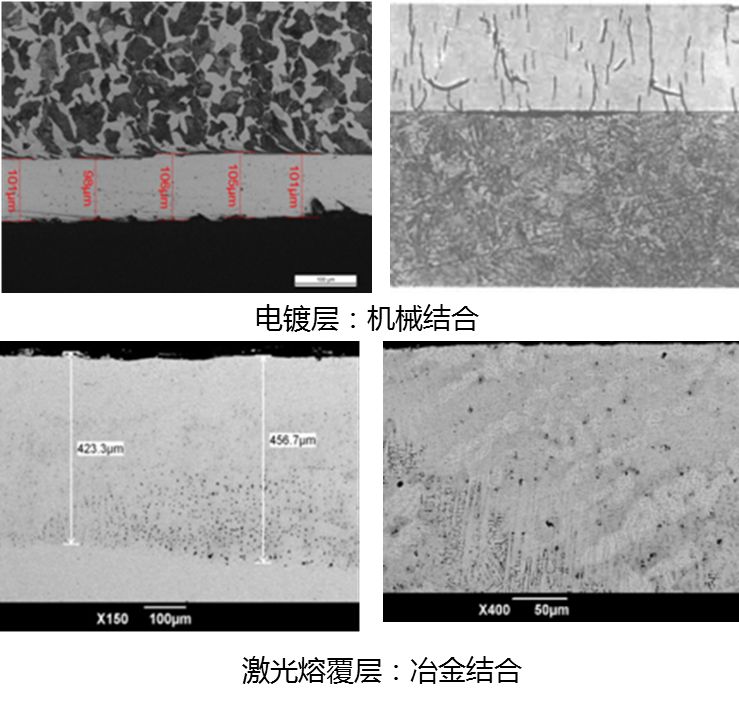

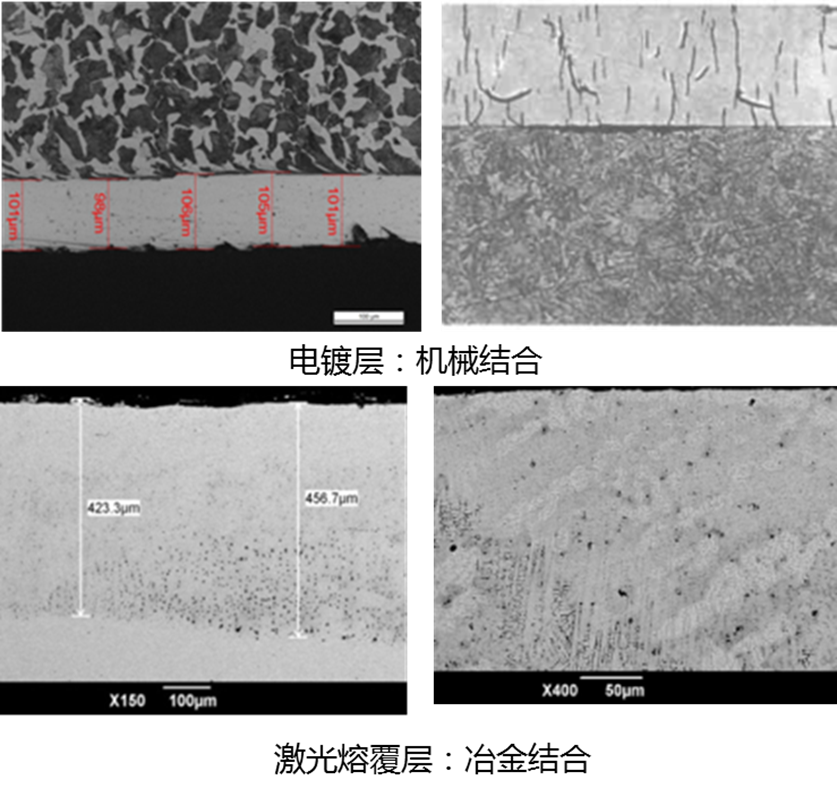

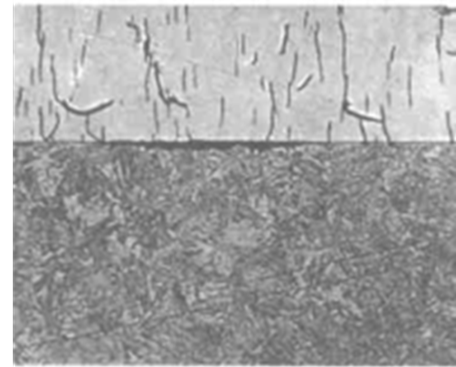

传统电镀硬铬工艺中,镀铬层存在孔隙率,孔隙是电镀层被腐蚀的一个重要因素。为了减少孔隙对电镀层使用寿命的影响,生产中采用增加镀铬层厚度的方法来减少贯通型孔隙的方法。镀铬层厚度增加后,由于其与基材的结合是机械结合,因而更容易在使用中剥落。激光熔覆层没有孔隙率,与基材的结合为冶金结合,其实际使用寿命为传统电镀的3-5倍,大大的降低了生产性备件的消耗成本,减少了因设备维修周期而造成的产能降低。

电镀层与基材的结合面存在明显的分层 激光熔覆层与基材之间没有明显的界限

电镀层的孔隙 激光熔覆层没有孔隙

对比试验:

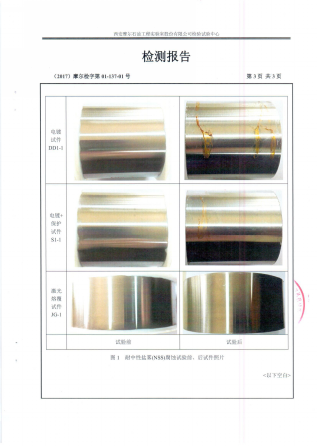

客户针对电镀试件、电镀+保护液试件以及激光熔覆试件进行的盐雾腐蚀实验,实验结束后,电镀件明显被腐蚀,电镀+保护液试件也被腐蚀,而激光熔覆件则没有被腐蚀。

图1-2 激光熔覆件、电镀件对比盐雾试验

第三方检测机构对电镀件、电镀+保护液件、激光熔覆件进行盐雾腐蚀实验,第一组为电镀件;第二组为电镀加保护液件;第三组为激光熔覆件;经过一段时间的盐雾腐蚀,前两组明显出现了锈蚀,激光熔覆件(第三组)没有出现腐蚀,此实验表明,激光熔覆件有更好的耐腐蚀性能。

使用传统镀硬铬工艺制作的新品立柱,在后续维修中,只要有一点产生锈蚀或者磕碰划伤,那么整根立柱镀铬层都需要去除后重新制作,成本及周期都比较长。如果在制作新品立柱或者第一次维修使用激光熔覆工艺后,在后续维修中,有某个点或者几个点产生磕碰划伤,只需要维修出问题位置即可,无需整根处理,大大减少了维修周期和成本。

激光熔覆加工过程无污染,其工作现场干净整洁,对操作人员无毒无害,和传统电镀硬铬相比,具有无污染、过程清洁等特点。电镀池,电镀厂一旦设立就很难搬迁,而激光熔覆设备则可以根据客户的需要,方便地进行搬迁。

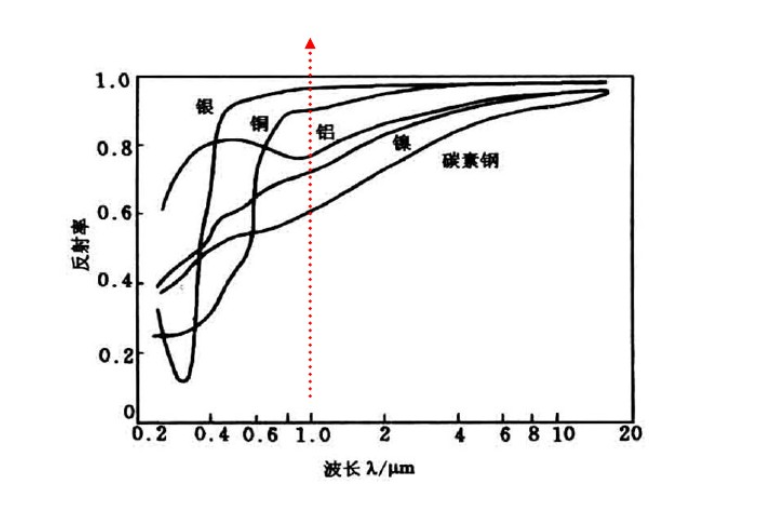

由于各家企业发展道路和经历的不同,目前市场上的激光熔覆设备采用的激光器各不相同。早期使用的激光器是二氧化碳激光器,其功率大,光斑质量好,曾经是激光熔覆加工领域的主流激光器。在激光熔覆的应用中,二氧化碳激光器存在明显的不足,首先是能量转化效率较低,在工业应用中,其电光转化效率仅在8%-10%;其次,其激光波长为10640nm,钢铁材料很难吸收;另外,二氧化碳激光在熔覆过程中的热影响区也较大,这将造成更多的产品缺陷。随着大功率光纤激光器和半导体激光器的发展,二氧化碳激光器渐渐退出了钢铁材料领域的激光熔覆设备行列。

随着大功率光纤激光器逐渐成熟,首先在激光切割领域大显身手,然后在激光熔覆设备中也开始使用起来。这样的设备具有很多优点,激光通过光纤传播距离长,光纤头体积小,重量轻易与各种熔覆工装、机械手配合使用。光纤激光器光斑功率(指物体在单位时间内所做的功的多少)密度分布均匀,可以提高熔覆质量。光纤激光器的电光能量转化效率也较高,大约为35%。

目前市场上的直接输出半导体激光熔覆设备,输出功率大多在2000W-6000W之间,半导体激光体积小,重量轻,电光转换效率达到45%以上,输出激光波长808nm,976nm,1064nm等,解决了二氧化碳(CO2)激光体积大、笨重、输出激光波长长等缺点。解决了YAG激光不能生产大功率输出激光的难题。

在液压立柱激光熔覆替代电镀应用中,光纤激光器和直接输出半导体激光器各有优势,各有特点,都是比较优秀的光源。金属材料对激光的吸收性能,可参考文献[6]、文献[7]。

| 激光器名称 | 波长(nm) | 能量转化 效率 | 碳钢对能量的吸收率 | 激光器综述 |

| Co2气体激光器 | 9200-10800 | 8%-12% | ≈12% | 光束质量好,适合于切割,尤其是非金属材料。 |

| 半导体激光器 | 800-1000 | ≈45% | 40%~50% | 体积小,能量转化效率高,使用寿命长,光斑适合于激光熔覆。 |

| 光纤激光器 | 1000-1100 | ≈35% | 40%~50% | 光束质量好,可长距离传输,切割效率高。光束柔性输出,便于加工不同形状的材料。 |

表2-1 常用激光熔覆用激光器性能对比

图2-1 室温下常用金属的反射率与波长的关系

市场上一些采用光纤激光器的激光熔覆设备,光纤频频损坏,生产成本也较高,是什么原因呢?采用光纤激光器集成的熔覆设备,光纤是个容易损耗的部件,且价格较贵;光纤激光器熔覆设备在熔覆生产中需要持续使用二氧化碳气体或氮气进行保护,这会增加生产成本;另外,很多用光纤激光器集成的熔覆设备,其保护镜片的消耗也不小。因此,采用光纤激光器集成的设备必须要解决熔覆生产中光纤以及保护镜片的可靠性和使用寿命的问题,对保护气体的使用量也要尽量降低,才能进一步降低熔覆生产成本。

市场上一些用直接输出半导体激光器集成的熔覆设备频频出现集体趴窝的现象,这究竟是怎么一会事呢?直接输出半导体激光激光器直接面对被熔覆基体,基体的熔池热辐射对激光器发光耙条损伤极大,如果这些公司防返技术并不成熟,那么出现大规模的设备趴窝也就不奇怪了。因此只有解决了耙条的保护,才可以把直接输出半导体激光器在激光熔覆方面的优势发挥出来。

从上文的叙述我们可以得出结论:一个成功的可以应用于大规模工业生产的液压立柱激光熔覆设备需要考虑的因素有:生产成本可控,生产效率较高,生产质量有保障,长期持续生产的情况下性能可靠。

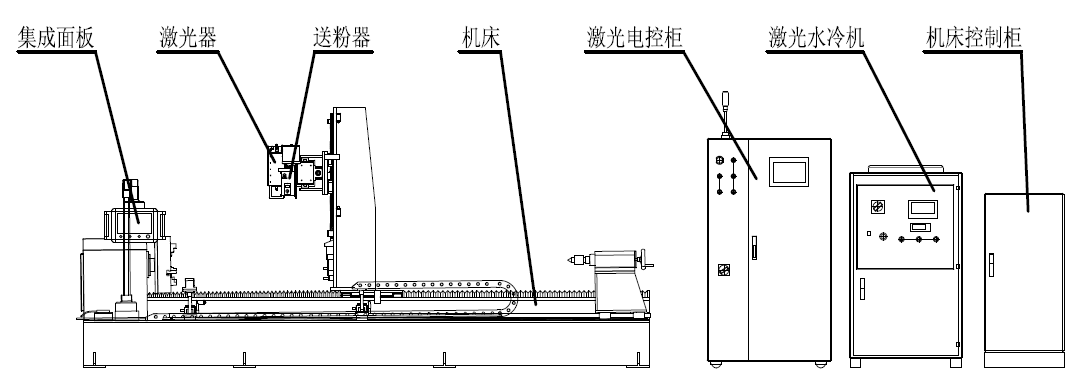

一套激光熔覆系统包含了激光器、熔覆头、冷却装置、专用熔覆机床、设备控制系统、送粉装置、防护装置、除烟装置,耗材(粉末)等。

首先是激光器,这是熔覆系统的核心单元,有了稳定的激光器才有了稳定能量输出系统。这要求激光熔覆设备集成商要对激光器深刻的理解,甚至能够设计制造熔覆用激光器。机床和激光器的集成度如何,决定了激光熔覆设备使用的便利性、实用性,以及整体设备更少的故障率。熔覆头光学系统、送粉装置、粉末、工艺数据对加工质量起着重要的影响。

所以,只有一个掌握了激光器设计、机械制造、材料特性、激光熔覆加工工艺各个方面的技术团队才可能制造出性能可靠、成本可控、产品质量有保障的设备。下面介绍我们团队设计制造的一款直接输出半导体激光熔覆设备。

直接输出半导体激光熔覆设备可以实现圆柱类、平板类激光熔覆、激光表面淬火等工艺。设备主要由激光器系统、专用熔覆机床、重力送分系统、集成控制系统等部分组成。该设备除了可进行圆柱和平板类工件的激光熔覆工艺外,还可以进行激光淬火。文献[5]中对激光淬火的应用进行了详细的阐述。

图2-2 设备主要配置一览表

激光器是整套设备的核心部件。为保证其正常工作,需要对其提供恒流供电、去离子水制冷、高纯氮气除湿,同时控制系统实时监控其工作状态。考虑到效率和产品质量的平衡,我们选择6000W直接输出半导体激光器作为设备光源。

图2-3 激光器示意图

| 标准输出功率 | 6000W |

| 工作波长 | 800-1000nm |

| 激光等级 | 4级 |

| 工作方式 | 连续工作(CW) |

| 电光转换效率 | ≥45% |

| 光斑尺寸 | 2×14mm |

| 冷却方式 | 去离子水水冷 |

| 工作湿度 | ≤40% |

| 工作温度 | 5°C-45°C |

| 存储温度 | 5°C-45°C |

表2-2 激光熔覆专用6000W高功率半导体激光器系统主要参数

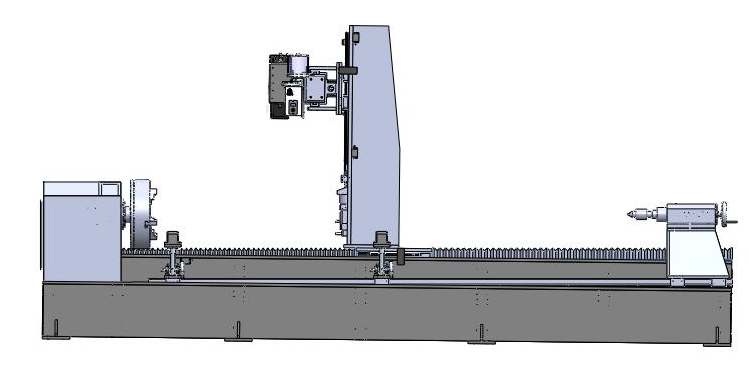

该机床由旋转机构和三维平移机构组成,三维平移机构可带动激光头(≤50KG)实现三轴混合行走或单轴独立运行。旋转机构由旋转机头、尾座顶尖、防护罩、床身四部分组成,主传动由伺服电机驱动,满足加工工件的0.2~15r/min的转速需求。推荐参数:加工直径600mm,加工长度3000mm,承重1.5吨。这个配置可满足大多数矿用液压立柱的激光熔覆加工需求。

图2-4 专用熔覆机床示意图

激光器控制柜是激光系统的主控部件,客户通过系统控制器实现对系统的工作控制,同时操作面板实时显示系统的工作状态(工作电压、电流、输出功率),以及各传感器信号状态等系统信息及报警状态。

| 控制方式 | PLC控制 |

| 输入电压 | 380±20VAC / 50Hz |

| 冷却系统控制 | 水流量监测/水离子浓度监测/湿度监测 |

| 激光系统控制 | 光源温度监测/工作状态监测 |

| 控制方式 | 本地控制/远程控制/RS232通信 |

表2-3 激光控制柜功能

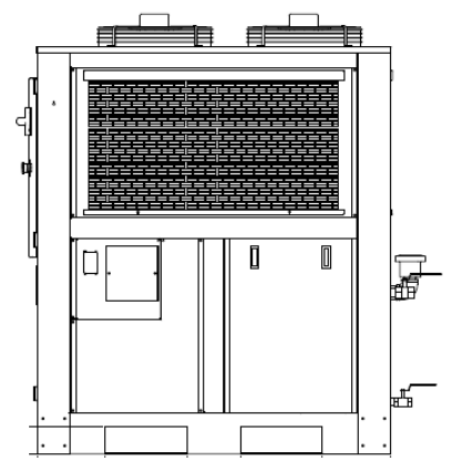

激光冷水机集成了系统需要的关键性制冷功能,激光冷水机需要添加电导率≤5μs的去离子水工作,为光源提供制冷功能,同时输出水流量、水温和离子浓度信号至集成控制柜,用于设备工况监控。由于激光器光源光电转换效率可达60%左右,当激光器输出6000W时,理论上激光器本身需要4000W的热量散出,如果这部分热量不能被快速散出,将会对激光器造成不可逆转的损伤。我们实际选择了制冷量为10000W以上的水冷设备,完全确保激光器的散热保证。产品示例,见下图

图2-5 激光冷水机示意图

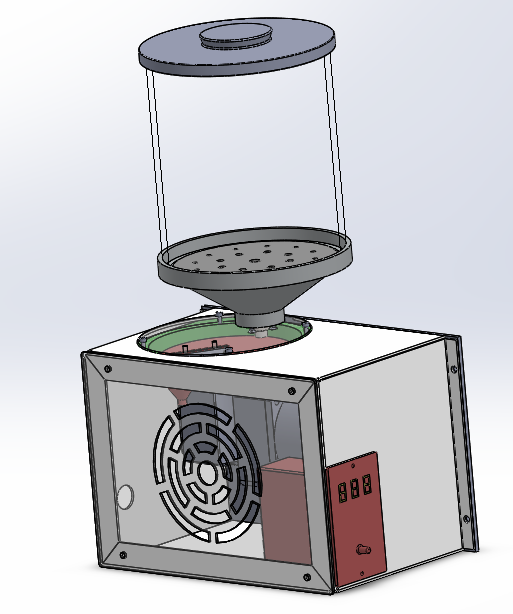

重力送粉系系统是依靠送粉盘旋转,粉末以重力定量输送粉末的单筒送粉器。送粉重复精度高度达2%,能输送颗粒直径为50μm-300μm 的各种金属粉末。送粉盘速度设置范围0-5转/分钟,送粉量10-100克/分钟;送粉速率连续可调,性能稳定,故障率低。

图2-6送粉器示意图

辽宁某光电公司配备了16台激光熔覆设备,设备运行可靠,已经成长为国内规模领先的激光熔覆加工基地。

山东某矿业集团配备了6台激光熔覆设备,设备运行良好,助力其旗下公司成功上市。

随着大功率激光器性能的不断提高,激光熔覆设备的各项性能和指标将会不断地提高;同时,国家越来越严格的环保政策,电镀行业的生产成本也会不断提高。这两项因素叠加在一起,液压立柱油缸的表面处理必然会越来越多地采用激光熔覆等新型环保的加工技术和工艺。文献[1][2][3][4]对这项应用的价值和效益进行了详细的阐述和分析。

除了矿用液压立柱之外,在电力、钢铁、船舶、航空、高铁、军工等行业中也有大量需要耐腐蚀、耐磨、耐高温的工件、部件,激光熔覆技术也可以在这些领域发挥自己的优势,给用户带来巨大的环保价值和经济效益。

中国制造要升级,中国产品要有更好质量,这些都离不开新的工艺、技术和装备。在中国产业升级的时代大潮中,激光表面处理相关技术作为结合了光学、机械、电气等多个交叉学科的先进技术,一定会迈入高速发展的时期,一定会更好地服务于这个繁荣的时代。

参考文献:

张黄龙. 矿用液压支架立柱激光熔覆强化技术探究 [A].机械管理开发,2019(2)

杨庆东,高荣惠等. 激光熔覆和电镀再制造的液压支架立柱效益分析 [A].中国煤炭,2015(1)

赵文强,苗鸿宾,游小红. 矿用液压支柱的激光熔覆强化技术研究 [B].矿山机械,2011(12)

付祖刚,张自强等. 激光熔覆技术在高腐蚀环境下液压支架的试验研究 [A].煤炭科学技术,2018(5)

孙荣敏,林澎,冯树强. 激光淬火在GM246汽车覆盖件拉延模具中的应用 [A].轻工科技,2017(11)

严深平,张安峰,梁少端,王潭.金属增材制造技术常用金属材料激光吸收率测量.航空制造技术,2017(17)

陈君,张群莉,姚建华,傅纪斌.金属材料的激光吸收率研究.[A].应用光学,2008,29(5)

作者简介:刘博,男,1973.10生,四川成都人,汉族,助理工程师,研究方向是激光表面处理,本科

7