中航通飞研究院有限公司 广东珠海 519040

摘 要:建立了飞机典型复合材料夹芯结构的有限元模型,利用大型动力有限元分析软件LS-DYNA对其进行动力学冲击仿真分析。通过仿真分析结果与试验结果的对比研究,验证了仿真分析方法的准确性和可靠性。研究结果为同类实际工程问题提供了科学可行的分析、解决手段和参考依据。

关键词:复合材料;夹芯结构;动态冲击;仿真分析

1. 概述

复合材料在飞机结构上的大量应用已经引发了航空制造业的一场革命,与此同时,复合材料飞机结构分析,特别是冲击动力响应分析显得非常有实际意义。由于全尺寸飞机结构冲击试验周期长、操作困难,且成本巨大,难以得到预期丰富的数据结果。自上世纪80年代后,美国空军飞行动力试验室开始使用MAGNA(材料和几何非线性分析)程序对现役飞机结构进行动力响应分析,取得了很好的分析结果,而且大大节省了新机型的研制费用和研制周期[1]。随着计算机软、硬件技术的发展和有限元理论研究的深入,数值模拟仿真技术在航空飞行器领域得到越来越广泛的应用。本文利用大型动力有限元分析软件LS-DYNA,对典型复合材料夹芯结构在冲击荷载作用下的动力响应问题进行了数值仿真分析。

2. LS-DYNA动力有限元分析简介

LS-DYNA软件是功能齐全的几何非线性(大位移、大转动和大应变)、材料非线性(140多种材料动态模型)以及摩擦和接触分离等界面状态非线性有限元分析程序。它以Lagrange算法为主,兼有ALE和Euler算法;以显式求解为主,兼有隐式求解功能;以结构分析为主,兼有热分析、流固耦合功能;以非线性动力分析为主,兼有静力分析功能;是军用和民用相结合的通用结构分析非线性有限元程序[2]。

3. 复合材料夹芯结构冲击试验

试验用复合材料夹芯结构由上下2层玻璃纤维复合材料面板及其中间的泡沫夹芯层组成。上面板厚度为0.8mm,由4层复合材料单层板构成,铺层顺序为452/-452;下面板厚度为0.4mm,由2层单层板构成,铺层顺序为45/-45;夹芯层为PVC泡沫材料,泡沫夹芯层有2种不同的厚度,分别为7mm和18mm;夹芯板试件为245mm×245mm的方板。

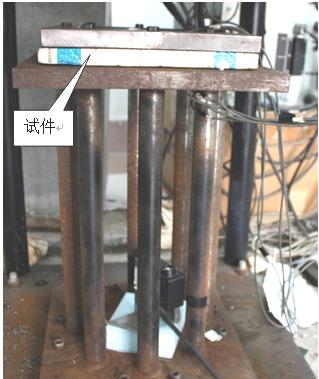

冲击试验中,夹芯板通过上、下夹具用8根M8的高强螺栓固定在钢支架上,如图1所示。上、下夹具钢板中心位置各开有一圆孔,形成直径为175mm的有效受冲击区域,四周与方板试件一致在距中心102.5mm的圆周上对称钻了8个直径为10mm的螺栓孔,以实现轴对称固支的边界条件。

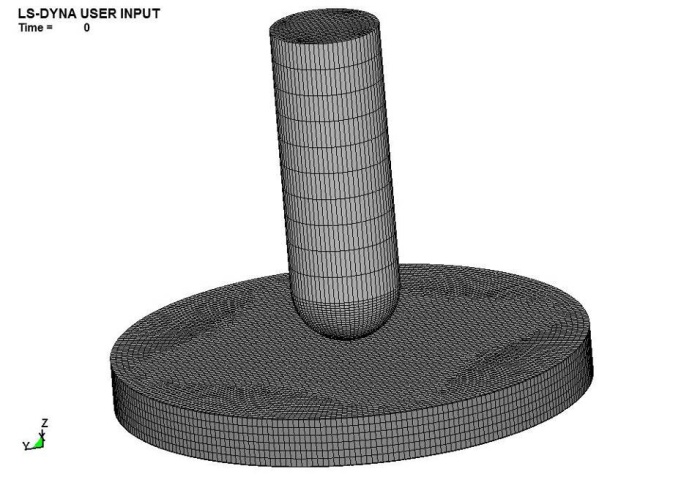

图1 夹芯板冲击试验安装示意 图2 夹芯板冲击试验有限元模型

4. 仿真分析模型

利用有限元前处理程序(Hypermesh、FEMB等)对复合材料夹芯结构试验件进行建模。夹芯结构上、下面板厚度分别为0.8mm和0.4mm,采用壳单元建模。复合材料单层板属于非均质正交各向异性材料,而作为夹芯结构面板的复合材料层合板通过铺层设计,宏观上可以呈现出准各向同性的特征。因此通常在进行结构动力响应分析,而不涉及材料内部损伤时,可以将复合材料层合板等效为各向同性的均质材料来处理。PVC泡沫是内部含有大量孔隙的非均匀体材料,这里将其简化为等效连续体结构,采用三维实体单元建模。

为了减少工作量和计算成本,有限元模型中未包含夹具,仅对试件的有效受冲击区域进行建模,并施加固支边界条件,冲头视为刚体,也采用三维实体单元建模。有限元模型如图2所示。为了真实模拟各部分结构间的相互作用,冲头与试件结构之间定义了自动面-面接触(AUTOMATIC_SURFACE_TO_SURFACE);复合材料面板与PVC泡沫夹芯层结构之间定义了带失效破坏的固连接触(AUTOMATIC_SURFACE_TO_SURFACE_TIEBREAK),用以模拟面板和芯层之间的胶结。失效破坏可以用下式考虑:

式中 和

和 分别是冲击过程中界面上即时的正应力和剪应力分量,

分别是冲击过程中界面上即时的正应力和剪应力分量, 和

和 分别代表纯拉及纯剪时的粘合强度。如果满足上式的条件,则认为胶层失效[3]。

分别代表纯拉及纯剪时的粘合强度。如果满足上式的条件,则认为胶层失效[3]。

5. 仿真分析结果

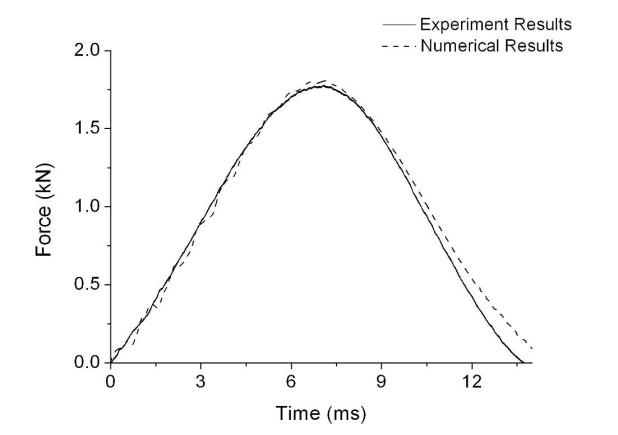

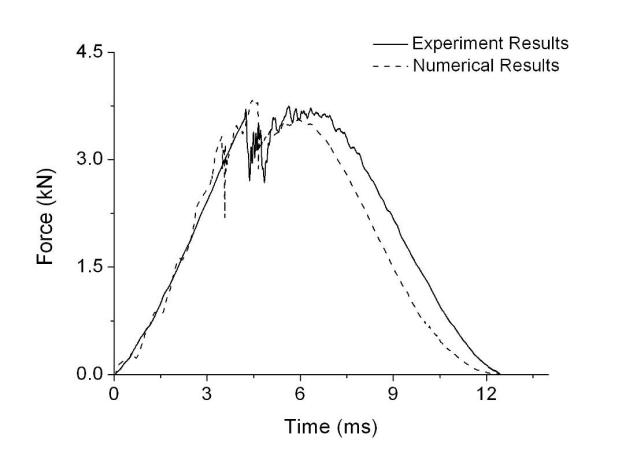

图3和图4分别给出了2组试件的冲击力时程曲线对比。可以看出,数值模拟结果与实验曲线整体波形吻合较好,特别是图4试验件由于上面板冲击破坏导致曲线剧烈振荡,在仿真分析结果中也得到了很好的体现。2组对比曲线的峰值大小、到达时刻,以及冲击历程持续时间亦基本一致。

图3 冲击力时程曲线对比 图4 冲击力时程曲线对比(面板破坏)

6. 结论

本文利用大型动力有限元分析软件LS-DYNA,对飞机设计中常用的复合材料夹芯结构进行了动态冲击仿真分析。得到了结构的动力响应时间历程曲线,并通过与试验结果对比,验证了有限元仿真分析结果的准确性。从而说明运用有限元仿真手段分析此类问题是科学可靠的,为复合材料飞机结构设计提供了一定的参考依据。

参考文献:

[1] 贾建东. 飞机典型结构抗鸟撞设计与分析[D]. 南京: 南京航空航天大学, 博士学位论文, 2010

[2] 白金泽. LS-DYNA3D理论基础与实例分析[M]. 北京: 科学出版社, 2005

[3] A.G.Hanssen, Y.Girard, L.Olovsson, et al. A numerical model for bird strike of aluminium foam-based sandwich panels[J]. International Journal of Impact Engineering, 2006, 32, 1127-1144.