川煤集团达竹公司斌郎煤矿,四川 达州 635046

【摘 要】 端头支护是采煤工作面顶板控制中的重要环节,选择合理的端头支护形式既有利于工作面快速推进,提高工作面单产水平,又能在一定程度上确保安全生产。为此,达竹公司针对下属各矿目前端头支护存在的问题,组织研发了液压端头支护装置,通过工业性试验,取得了一定效果。

【关键词】 采煤工作面 自移式 端头支护 探索 研制

1 常用端头支护形式

目前国内常用端头支护方式有:端头支架、金属梁组合抬棚(即:“四对八梁”)、十字铰接顶梁等支护方式。其中端头支架支护对工作面长度变化适应性差,遇工作面长度变化需频繁增减支架,因设有端头支架增减普通支架工艺复杂;金属梁组合抬棚支护对工作面长度变化适应性强,但遇工作面压力较大时,易出现变形、折断等现象,材料消耗大,且危及作业人员安全;十字铰接顶梁支护对压力较大工作面适应性较强,但使用十字铰接顶梁支护后,作业空间受铰梁长度限制较窄,对工作面材料、设备运输以及设备安设有较大影响。

达竹公司下属各矿普片存在地质条件复杂,工作面不等长这一情况,目前其工作面均采用“四对八梁”这一端头支护形式。随着各矿采深的不断增加,顶板压力也逐渐增大,“四对八梁”支护形式的缺点显现越来越明显,严重影响工作面产能,同时危及作业人员人身安全。

2 液压端头支护装置研制

2.1 液压端头支护装置研究方向

根据公司端头支护现状,液压端头支护装置研究主要应解决以下几个难题:

(1)实现工作面端头主要支护工作机械化。

(2)端头支护装置应具有较高的支护强度。

(3)保证端头处有充分的工作空间和设备安放空间。

(4)对工作面长度变化、顶底板变化有较强适应能力。

2.2 液压端头支护装置结构及原理

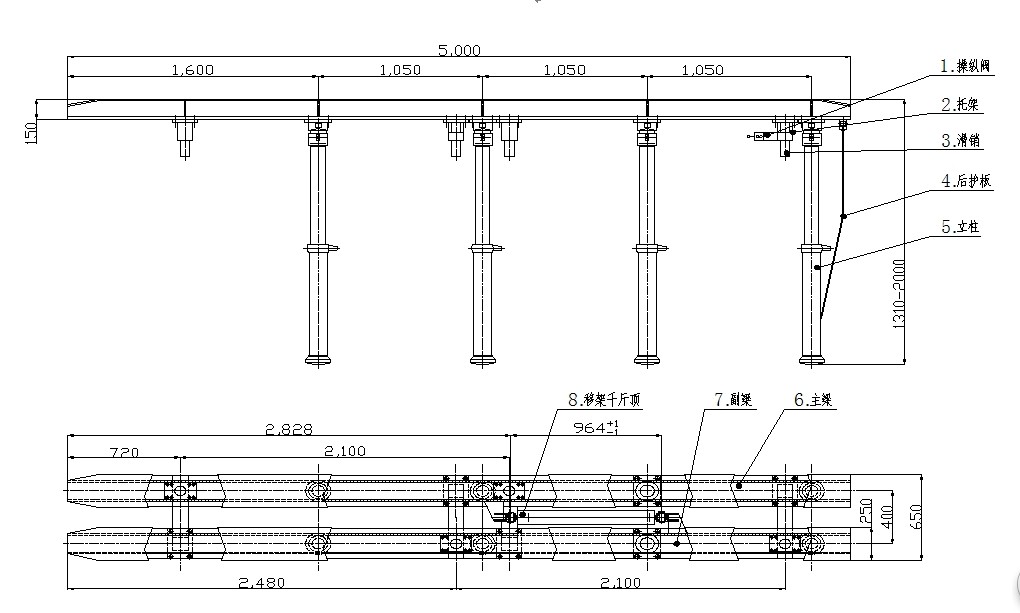

根据相关技术要求,为保证端头支护装置具有较高的工作阻力,充分的工作和设备布置空间,灵活的支护方式和简便快捷的移动,液压端头支护最终设计为双顶梁并列滑移、液压系统控制的简易支架结构。具体结构如图所示:

图1 新型端头支护装置示意图

(1)顶梁

顶板采用双顶梁结构,主梁和副梁之间用滑销和托架进行组合并实现快速连接。一组顶梁的支护长度为5000mm,支护宽度为650mm,每根顶梁宽度为250mm。

(2)移架千斤顶

移架千斤顶的作用是实现顶梁的自动移动,每次移动的最大距离为700mm,移架千斤顶的前端与主梁固定在一起,后端与副梁固定在一起:即主梁前进靠千斤顶地推动,副梁前进靠千斤顶地拉动。

(3)立柱

每根顶梁上均装设有四根立柱,立柱采用DZ1.8单体液压支柱改制而成,其最小高度为1310mm,最大高度为2000mm,调整量为690mm。立柱的安装间距达1050mm,顶梁前端头距第一根立柱的距离达1600mm,保证了足够大的工作空间、行人和材料运输空间,以及端头处各类设备安装空间,能较好地协调该处排头支架、工作面输送机、顺槽转载机等设备之间的位置和配套关系。

(4)托架

主梁和副梁上分别固定有两件支撑托架,托架的另一端通过滑销分别和主、副梁连接,滑销可在主梁和副梁上专门设计的滑道内自由滑动,即主、副梁之间可以实现在长度方向的自由滑动。但在宽度方向,由于托架和滑销的锁定作用,主、副梁之间不能发生相对位移。

(5)后护板

后护板的作用是对老塘的岩石进行支护,主梁和副梁之间留有150mm的间隙,可保证在并列滑移支架支护的同时,仍可实现打密集支柱进行支护。

3 液压端头支护装置特点分析

通过工业性试验并总结,液压端头支护装置相对于其他端头支护形式,具有以下特点:

(1)与“四对八梁”、十字铰接顶梁支护形式相比,该装置顶梁采用并列悬移式布局,移动过程中不需人工直接操作,实现了顶梁自移,降低了劳动强度。同时,其整体结构比端头支架小巧、轻便,可拆卸,有利于井下运输和安装。

(2)立柱设计为可拆卸式,可根据工作面采高变化选择不同长度的单体液压支柱进行更换,提高了其对工作面采高变化的适应性。且立柱与顶梁的连接采用了球面接触方式,可以在受限状态下达到在空间范围内自由旋转,达到适应工作面不平或倾角变化的需要。

(3)相邻两立柱间距达1050mm,顶梁前端头距第一根立柱的距离达1600mm,工作、设备安装、行人、材料运输空间充足。

(4)液压端头支护装置顶梁采用箱体结构,成对布置,其支护强度远高于普通金属钢梁。且单组梁支护宽度达650mm,两组梁之间的间距为900mm,在软顶或顶板破碎条件下,对顶板的封闭作用明显高于“四对八梁”和十字铰接顶梁支护形式。

(5)顶梁滑销的销轴和销座也采用了球面连接方式,在顶板不平整、不规则时,主、副梁之间可形成达10-15°夹角,提高了其对顶板倾向起伏变化的适应性。

(6)主、副梁之间通过托架结构相互支撑,运行时安全可靠,移动平稳。

(7)液压端头支护装置的液压系统结构简单,操作方便,液压元件少,维护工作简单。支护装置在升井后,通过对各部件进行简单的检查维护便可重复使用,零部件、液压元件报废率较低。成本较之端头支架大大降低。

4 存在的问题及改进方向

(1)该装置立柱使用单体液压支柱改制而成,虽具有轻便、易更换的有点,但其支护强度不能满足所有工作面需要。在实际使用过程中,有顶梁降下后,立柱收不上去的现象,给操作带来一定不便。可考虑用双作用立柱替代单体液压支柱作立柱,并应根据不同采高配置不同直径、不同长度的立柱。

(2)立柱与顶梁的连接是通过钢丝绳连接的,在实际应用中,发现在井下进行安装时,可能存在钢丝绳过长现象,使立柱上端的凸球面连接处与立柱上的安装座凹球面距离较远,当立柱升起时两者不能正常吻合,对中性较差,需要矿工稳住立柱后才能正常对中。应考虑对该结构进行改进,增强其自动对中能力,降低矿工的辅助时间。

(3)后护板在实际使用过程中,强度还不能达到要求。主要是后护板采取一处弯折方式,结构设计不尽合理致使后护板强度达不到支护要求,应改进后护板的设计。

5 结论

液压端头支护装置是在现有端头支护均不能满足生产需要的情况下,开展的一项新研究,它借鉴了简易支架理念,通过合理的设计,使其具有适应性高于端头支架、支护强度高于“四对八梁”支护形式、作业空间大于十字铰接顶梁支护形式等特点。通过现场工业性试验,有力的证明了其设计的合理性和实用性,它具有安装、使用、维护简单、适应性强、成本低、安全可靠性高等优点。针对南方复杂地质条件采煤工作面,这种液压端头支护形式具有较高的推广价值。

参考文献:

[1]雷晓峥.浅谈煤矿矿井水的合理开发与利用[J].资源节约与环保,2015(06):179. [2]薛睿.煤矿开采的矿井水合理利用研究[J].技术与市场,2014,21(09):312.