新疆八一钢铁集团炼铁分公司第一炼铁分厂 新疆乌鲁木齐 830022

摘要:本文对欧冶炉布料器零位调试和故障现象处理进行阐述分析。通过对C240控制器零位设置方法,可以快速实现对C240控制器零位设置,实现布料器最大角度布料.

关键词:油缸; C240控制器 ;布料器

一、前言

欧冶炉炉顶煤布料器可以通过西门子C240控制器实现环形布料、扇形布料和定点布料,所以控制布料器的运动轨迹对炉况有重要的影响,以下对C240控制器软件零位设置方法做具体描述。

二、布料器C240控制器于PLC通讯信号内容如下

三 、布料器零位调试方法

OY炉C240控制器投用后布料器零位设置操作流程及注意事项:

布料器油缸更换后必须重新测试油缸的特性曲线,并标定油缸零位。油缸特性曲线测试流程如下:

脱开油缸销子,油缸与溜槽脱离,确保测试的安全和结果的准确性;

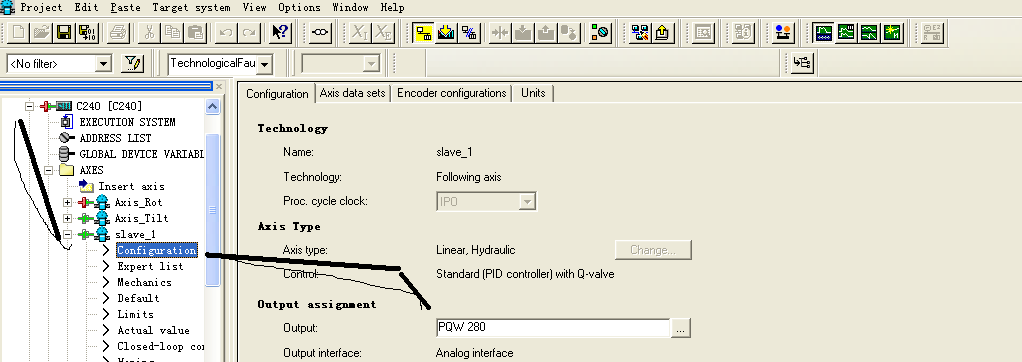

将slave1和slave2的模拟量输出地址分别由PQW280和282更改为284和286;

将PQValve1Output和PQValve1Output的地址分别由PQW284和286更改为280和282;(ADRESS LIST中)

下载程序并启动C240;同时开启液压泵,确保阀门的状态正确。

将online的值由True改为False,避免与PCS7的通讯连接。

(GLOBAL DEVICE VARIABL)(watch table)

按照油缸特性曲线测试表格的测试输出值分别修改变量PQValve_TestValN和PQValve_TestValP的值。

将I_Reset变量强制为1,使States切换为10。

在states=10的状态下将I_Test设置为1(油缸1)和3(油缸2),通过曲线采样获取P_Velocity在正反行程的数值并记录到表格的Slave1和Slave2两列中。测试完毕之后,将Q_Test变量设置为0或者直接将I_Reset设置为1,测试过程即停止。

将Slave1和Slave2两列中的数据分别设置到cam3和Cam4两个凸轮表中。

如果发现油缸特性曲线线性度较差或者有明显死区的情况,请务必查找原因。排除液压压力和油缸的问题后重新测试油缸曲线。避免使用有问题的油缸。

恢复slave1、slave2、PQValve1Output和PQValve1Output的模拟量输出地址。

四、关于零位设置有两种方法:

第一种方法是根据油缸行程范围的编码器反馈值计算零点的偏置;

第二种方法是将溜槽定位到中心位置,记录油缸的编码器反馈值,并作为零点的偏置。

针对第一种零位设置方式采用如下操作流程:

执行油缸特性曲线测试流程的第1~5步。

分别设置PQValve1Output=11824和15824,记录油缸1的最大和最小行程。

分别设置PQValve2Output=11824和15824,记录油缸2的最大和最小行程。

将两个油缸的最大最小行程值输入“C240油缸偏置计算.xlsx”表格中,然后将所获得的偏置分别赋值给变量P_Cyl1Offset和P_Cyl2Offset后重新下载。注意:是修改这两个变量的InitialValue,该值只能在离线模式下修改。

针对第二种零位设置方式采用如下操作流程:

通过定点布料方式将溜槽定位到正确的零位位置。

记录油缸1和油缸2的当前坐标,即:slave_1.positioningState.actualPosition和C240.slave_2.positioningState.actualPosition.

将上面记录的数值分别赋值给变量P_Cyl1Offset和P_Cyl2Offset。

重新下载程序。

关于旋转方位的偏置补偿:布料器溜槽的0度方位可以通过全局变量P_RotOffset进行设置。以上无论采用第一种还是第二种方法标定零位之后,必须重新设置油缸的行程限制值。具体设置方法如下:

按最大倾角(例如:31.4°)执行布料实验。

采用Trace功能采集油缸1和油缸2在至少一个完整周期内的实际位置的变化曲线。

通过Trace曲线获取油缸1和油缸2的最大和最小理论位置。

根据所采集到的油缸位置设置分别设置Slave1和Slave2的软限位位置

五、结束语

通过对布料器C240控制器零位设置,可以实现布料器最大角度的布料,提升技术人员对布料器控制故障后处理问题的能力和速度。对欧冶炉的稳定生产有重要意义。

参考文摘: