中铁十一局, 710000

摘要:近年来随着我国高速铁路建设的飞速发展,中国高铁在国际舞台上已然成为了我国一道靓丽的标志,代表了中国速度、中国建造水平,但建造技术迅猛发展的同时,一些困扰已久的质量通病并未得到彻底的解决,本文就高速铁路隧道二衬施工中常见的、难以有效解决的质量缺陷展开讨论。

关键词:高速铁路、隧道二衬、混凝土缺陷

1、引言

高速铁路建设是一个国家战略发展、居民出行的重要工具,是国民经济大动脉、关键基础设施和重大民生工程。自2008年高速铁路首次运行以来,至今运营总里程已经达到了2.2万公里,占全球高速铁路里程的60%之多,随着修建里程的不断增长、列车运行速度的不断提高,施工中常见的一些对列车运行影响较大的问题亟待解决。根据近几年来国家铁路集团开展的十条红线安全质量大检查结果显示,隧道二衬混凝土的病害数量多、危害大,如何更好的解决这些质量通病就显得尤为重要。

2、隧道二衬混凝土缺陷分类

目前高速铁路的施工水平日益提高,机械化配置不断优化,工程质量水平不断提高,但在高铁隧道施工建设中,困扰我们最多的是二衬施工质量。根据铁路部门数据显示,二衬质量缺陷主要体现在二衬厚度不足、混凝土强度不足、二衬背后脱空、施工缝掉块、渗漏水等几项对列车通行安全影响较大质量通病。如何有效解决这些质量问题,为此我们成立了科技攻关团队,针对隧道二衬施工中常见的质量通病展开研究,旨在彻底解决高速铁路施工中遇到的质量问题,确保列车通行安全。

3、缺陷产生的原因

3.1 衬砌厚度不足。造成衬砌厚度不足的主要原因有两点,一是光面爆破的效果差,造成了开挖基岩面不平整,常规的初支断面扫描只能实现环型点状监测,并不能对整个二衬施工段内的初支基岩面达到全覆盖扫描,导致局部欠挖位置未发现和处理造成衬砌厚度不足。二是是拱部混凝土浇筑中由于无法直观的了解混凝土浇筑状态,基本是采用人工主观判断的方式,由于冲顶混凝土一般塌落度较大,随着浇筑时间的增长,拱部混凝土中水分蒸发造成混凝土干缩现象,雷达无损检测也会显示衬砌厚度不足,对结构安全带来一定的影响。

3.2 衬砌背后脱空。衬砌背后脱空主要有两种情形,一是防水板与初支基岩面之间的空隙,二是防水板与衬砌混凝土之间的空隙。第一种造成的原因为初支基岩面不平整,在防水板铺挂过程中,由于EVA防水板有一定的硬度不能密贴基岩面,从而造成防水板背后脱空;二是由于混凝土浇筑过程中振捣不到位,尤其是Ⅳ、Ⅴ级以上钢筋混凝土衬砌段,由于钢筋间距较密,过程中容易出现混凝土堵塞、漏振的现象。以上两种情况均会出现衬砌背后脱空不密实的现象。

3.3 衬砌砼强度不足。高速铁路土建施工中,混凝土的质量至关重要,除去材料因素对混凝土质量的影响外,传统隧道二衬混凝土施工工法成为了影响二衬混凝土质量的不稳定因素。传统工艺一般采用一管到顶,然后通过浇筑过程中的人工换管、通过移动溜槽实现分窗浇筑。人工换管工作量大、耗时长、振捣不到位、洞内温度高造成的混凝土塌损等因素均会对混凝土浇筑质量产生影响,从而造成砼强度不足。

3.4 施工缝渗水。国内隧道二衬混凝土基本采用10~12m移动式模板台车进行浇筑,环向施工缝采用中埋式橡胶止水带居中埋设,阻隔衬砌背后的水渗漏到衬砌内侧。传统的台车端头模板采用木模封端,将未施工侧的止水带挤压固定在木模内侧,拆模后止水带很容易出现偏位、破损等现象,在浇筑下一版二衬混凝土后,随着时间的增长,施工缝处就很容易出现渗漏水的现象。

3.5 施工缝掉块。目前国内隧道二衬混凝土施工均采用钢制可移动模板台车,混凝土浇筑间隔1~2天,在浇筑下一版混凝土时钢模板和前一版混凝土之间有一个10cm左右的搭接段,由于脱模时间短,搭接处混凝土尚未达到设计强度,加上模板加固和混凝土浇筑过程中的巨大压力,脱模后时常在搭接位置的混凝土处出现裂纹,存在掉块的巨大风险。

4、解决的措施

为了更好的解决传统二衬混凝土施工工艺带来的诸多病害,我项目科技研发团队在传统的台车基础上研发了一套复合式衬砌智能化浇筑管理系统来解决二衬施工中的难题。

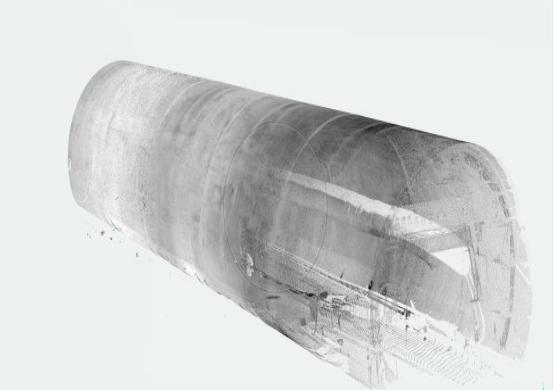

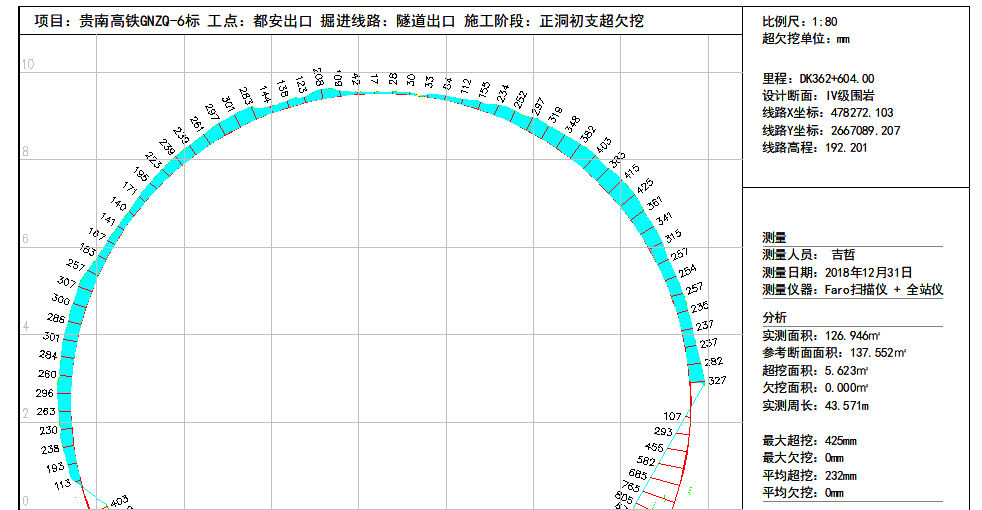

4.1三围断面扫描仪解决断面超欠挖问题。通过采用先进的三围断面扫描仪对支护完成的初支断面进行扫描,在电脑端生成点云状隧道模型,可以精确到分析毫米级的超欠挖而不遗漏任何一个欠挖点,从而实现对初支面的全覆盖式扫描,及时对欠挖处进行处理,另外根据生成的点云模型可以精确的计算每一版二衬应耗混凝土方量。

附图1:扫描断面模型 附图2:断面数据分析图

4.2 智能计量系统。采用在混凝土输送泵管处设置精密电子流量计,通过记录混凝土的浇筑时的流量情况,统计混凝土实时浇筑方量,与理论设计量、三围断面扫描仪计算出来的应耗量、混凝土拌合站出站量以及浇筑完成后的径向注浆工量进行“五量”综合对比,通过混凝土五量之间的关系对混凝土浇筑状态进分析,分析混凝土是否泵满。

附表1:二衬混凝土五量对比分析表

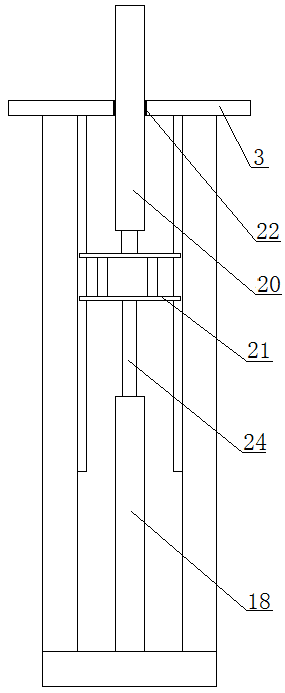

4.3 拱部插入式振捣器,解决拱部混凝土脱空不密实的难题。通过对拱部混凝土常出现的脱空、不密实现象进行分析,究其原因是传统工艺所造成的,拱部视野盲区、无法振捣、混凝土泵送压力大造成的端头漏浆等均可能造成这种拱部脱空、不密实的现象,在列车长期高速运行过程中的负压带动下极易造成掉块风险,对行车安全带来巨大的隐患。

我们通过对台车拱部范围沿隧道法向安装垂直于基岩面的可插入式振捣棒,安装间距根据振捣棒的振捣范围进行设置,采用液压可伸缩式振捣棒,实现精确振捣,在浇筑过程中不但可以加速混凝土流动,避免堵塞,还可以确保混凝土密实,各个振捣棒按顺序编号,统一集成在智能化浇筑系统操作平台,由专业操作人员进行操作,可有效解决拱部混凝土脱空、不密实的难题。

附图3:插入式振捣棒设计图 附图4:振捣棒工作图

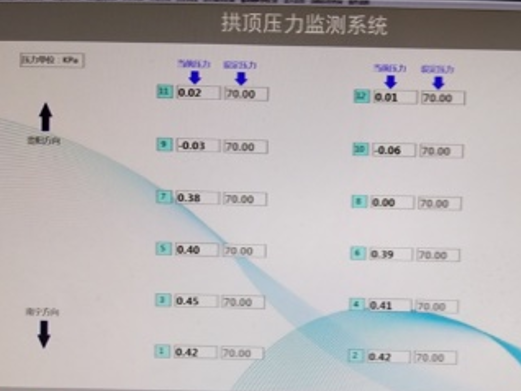

4.4 智能化液位器结合径向注浆孔实现拱部混凝土监测。通过沿隧道轴线方向正拱顶设置的一道智能化液位器,密贴在防水板内侧,通过线路连接至智能化浇筑系统平台,在混凝土浇筑至拱顶处时,液位器绿灯亮起,显示混凝土泵满。另外通过台车正拱顶安装的5根具有一定强度的注浆管,管顶刻十字丝装切口,浇筑过程中通过台车端的加固装置确保管顶密贴防水板,在混凝土浇筑至拱顶式,通过观察是否有浆液通过十字丝扣渗漏下来,判断此处的混凝土是否泵满。根据雷达检测结果,待混凝土达到设计强度后,还可通过沿拱顶安装布置的一排注浆管对不密实处进行拱顶压浆,确保拱部混凝土密实。

4.5 可视化柔性搭接结合端头可伸缩式端头模解决二衬混凝土施工缝处难题。通过在二衬台车模板搭接端安装一环柔性可压缩压力传感数显装置,连接至智能化操作平台,通过强度回弹仪对刚脱模二衬混凝土强度的测量,在台车定位中,确保台车顶进压力不大于搭接位置混凝土强度,避免了因台车加固造成的混凝土挤裂现象。另外一端,为确保止水带在混凝土浇筑过程中一直处于居中且平顺的状态,我们联合厂家研发处一种可伸缩式端头模板,采用橡胶材质通过顶杆实现自由伸缩,将止水带夹于模板中间位置,牢固可靠,取代了传统的木模封端,不但功效高,而且牢固可靠,最重要的是解决了困扰已久的中埋式止水带固定问题,确保端头处混凝土浇筑质量。两种装置,前一种解决了搭接处混凝土挤裂造成的掉块问题,后一种解决了后浇段施工缝处混止水带安装引起的混凝土不密实掉块、止水带偏位、加固破损带来的渗水隐患。

附图5:压力监测系统 附图6:排气孔兼预留注浆孔

4.6 可移动式浇筑小车彻底实现分窗浇筑。在传统钢模台车的基础上,通过在操作平台加装可移动式浇筑小车,实现沿台车纵向一键移动,通过连接在浇筑小车上的可自由反转的混凝土主泵管,与伸至各个浇筑窗口的分流管进行自动化连接,在降低工人劳动强度、缩短换管时长的基础上,真正实现混凝土的分窗浇筑,彻底解决浇筑过程中堵管、换管造成的混凝土冷缝、强度不足等问题。

4.7 以上各个模块均通过线路连接至台车下部的智能化浇筑管理系统,由专人负责操作,同时对浇筑的每一版二衬混凝土各项数据进行收集,建立混凝土浇筑数据库,结合二衬雷达无损检测结果,每隔一定时间对数据进行分析对比,总结出一套最有利的混凝土浇筑数据,并不断改进、细化和完善各模块功能,彻底解决困扰高速铁路隧道衬砌混凝土施工的难题。

4、结语

要解决文中提到的质量问题,不可能通过一种单一途径彻底的解决这些问题,通过我们研发的复合式衬砌智能化浇筑管理系统,旨在通过事前筹划、过程控制、事后分析总结的方式进行改进提高,通过在现有高速铁路项目多条隧道的实践应用,结合隧道二衬混凝土雷达无损检测、敲击结果显示,相较传统二衬施工工艺带来的诸多隐患,目前配备了智能化二衬混凝土浇筑系统的隧道,基本上解决了常见的二衬混凝土缺陷问题。伴随着我国高速铁路建设水平的不断提高,未来隧道二衬混凝土施工工艺和质量还有着更大的提升空间,只有通过不断的探索和改进,我国的高速铁路建造水平才能不断提高。

作者简介:

姓名:赵晓军,出生年月:19861128,性别:男,职称:工程师,单位:中铁十一局,专业:土木工程,邮编:710000。