上海市市政工程建设发展有限公司

摘要: 近几年,城市桥梁预制拼装已得到快速推广运用,但大悬臂盖梁受重量大、运输难等问题在预制拼装技术中遇到瓶颈,文章以S26公路入城段新建工程施工为背景,介绍一次大悬臂盖梁分段预制拼装挂锁法施工技术。其缩短了工期,提高了生产效率,减少了对交通和周边环境的影响,提高了经济和社会效益。为后续类似盖梁施工提供可借鉴经验,同时也为实现桥梁全预制拼装理念奠定基础。

关键词:盖梁;预制拼装;挂锁法、施工技术

0 引 言

近几年来,桥梁预制拼装技术在我国城市建设中迅速发展,为减少交通占道、扰民,有利于经济的发展和环境的保护,桥梁的全预制拼装技术已经成为国内外桥梁施工最有价值的创新工法,需而桥梁下部结构,特别是城市宽桥中常见的大吨位大悬臂盖梁的施工,因受制于城市道路运输载重能力和超重预制构件的起吊能力,而无法采用常规的盖梁整体预制吊装施工工艺,成为全桥快速化施工技术中急需攻克的重点和难点。本文以S26公路入城段新建工程施工为背景,介绍一次大悬臂盖梁分段预制拼装挂锁法施工技术。

1 盖梁结构设计

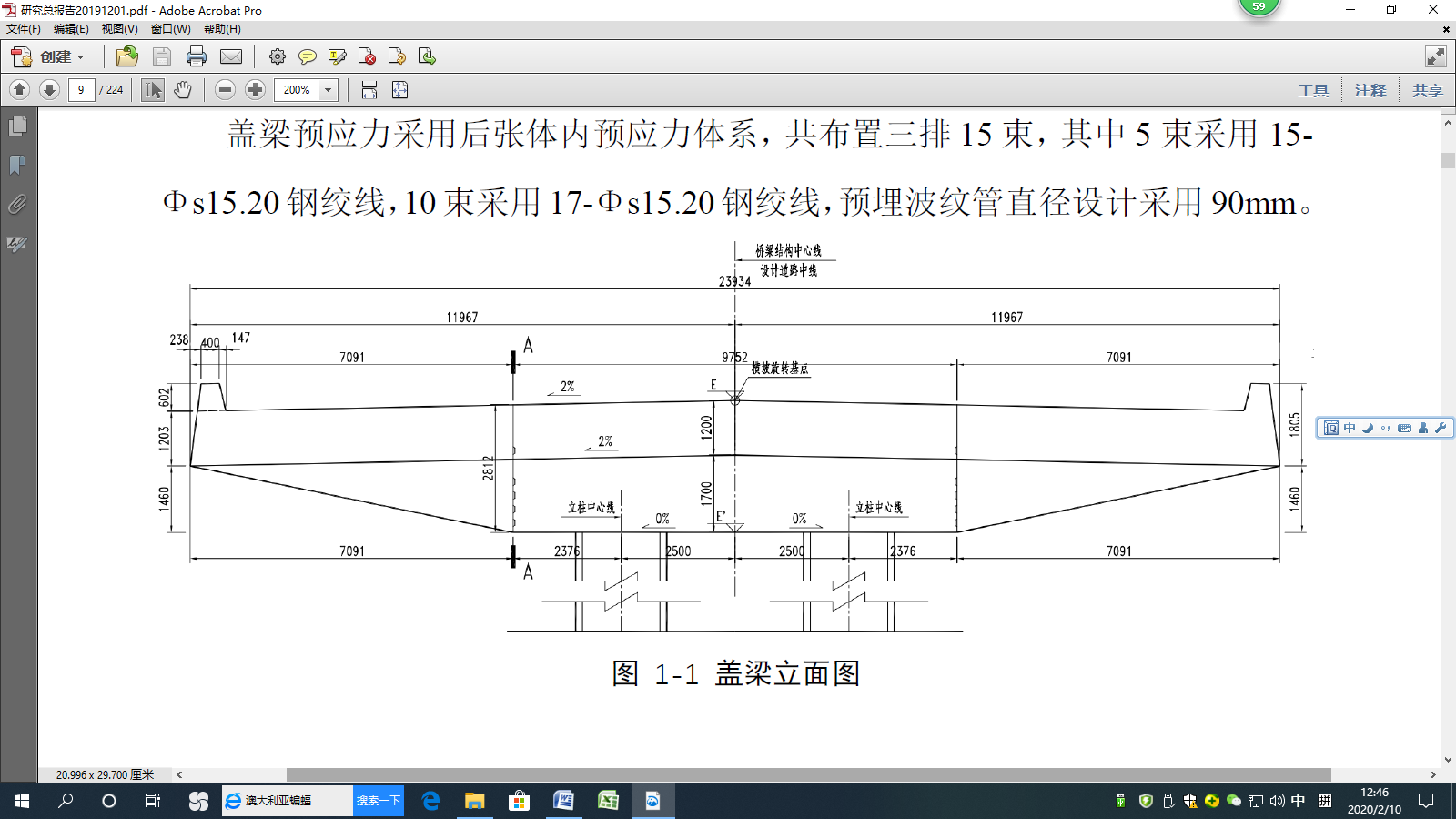

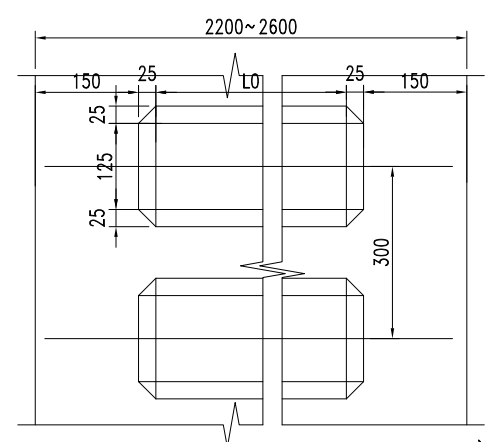

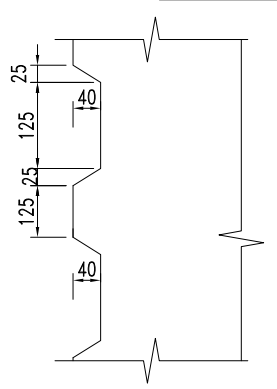

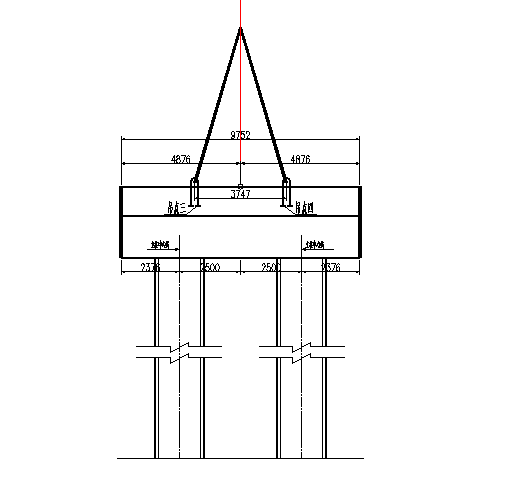

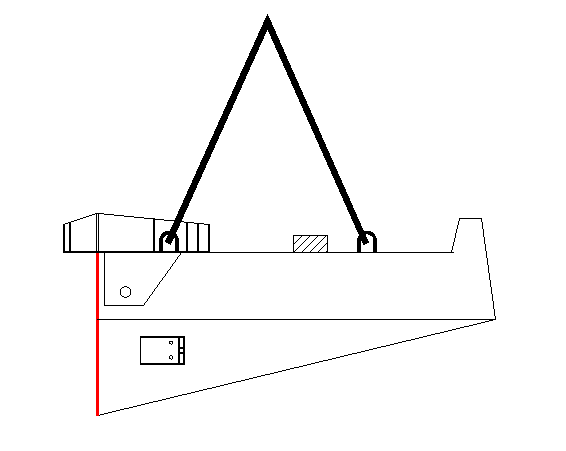

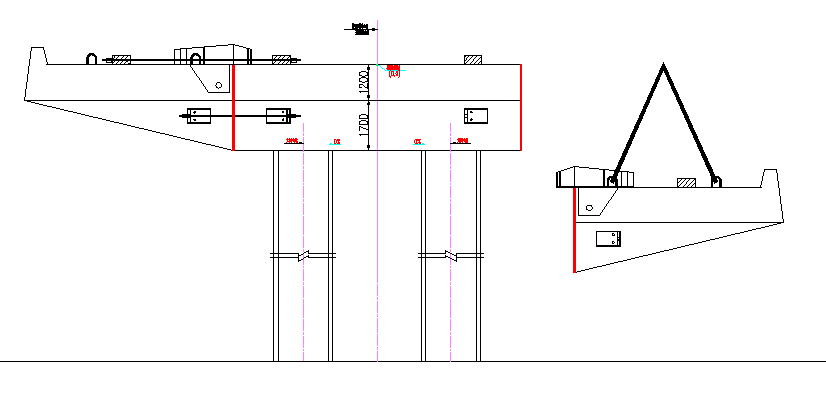

S26公路入城段新建工程主线高架标准段大悬臂盖梁设计为双柱支撑的变截面悬臂梁盖梁总长23.934m,宽2.6m,高3.5m,顶面双向横坡2%,总重量达370t,已经超过常规城市施工运输工具载重。采用节段预制拼装施工,试验定于 ZX5-3#墩,以变截面变化位置为节段接缝面,盖梁设计成三个预制节段,包括1榀中间节段和 2 榀悬臂节段,盖梁节段划分见图1。其中中间节段长 9.752m,重约173t,悬臂节段长 7.091m,重约 98.5t。盖梁截面为类矩形实心截面,梁高从梁中的 2.9m 线性变化为悬臂端的 1.2m,悬臂节段段底变化坡度 1:4.7。节段接缝面上布置五排超长剪力键,剪力键长度 1.9-2.3m,剪力键齿高 40mm,宽 125mm-175mm,间距 300mm。为提高接缝面上环氧胶的可挤出性,剪力键中部设计了100mm 宽导流通道,盖梁接缝面构造图见图 2、3。预制盖梁和立柱之间采用灌浆套筒连接方式,灌浆套筒埋置在盖梁内,沿立柱截面矩形分布,每边均布 9 个,一共 36 个。预制立柱、盖梁设计水平标高允许偏差为±2mm,水平度允许偏差±1mm/m。盖梁预应力采用后张体内预应力体系,共布置三排 15 束,其中 5 束采用 15-Φs15.20 钢绞线,10 束采用 17-Φs15.20 钢绞线,预埋波纹管直径设计采用 90mm。

大悬臂盖梁结构图

大悬臂盖梁横断面布置图、接缝剪力键图

2 大悬臂盖梁分段预制拼装挂锁法施工技术

为解决大悬臂盖梁预制拼装施工难点,提升全预制桥梁施工技术水平,填补该类型桥梁盖梁快速施工工法的空白,促进桥梁快速施工工法的创新和完善,主线高架 3#墩盖梁创新性采用分段预制、悬臂拼装的施工方法。

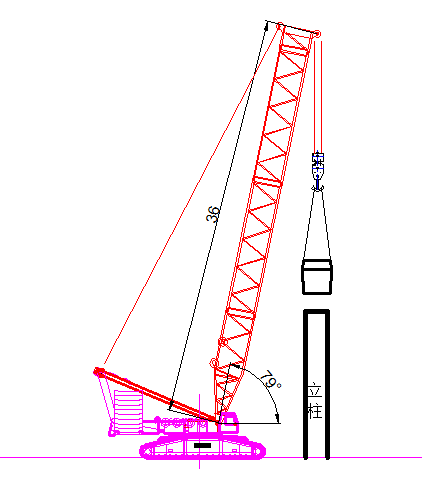

节段预制盖梁在预制构件厂采用短线法预制,运送至现场后由大型履带吊起吊进行空中拼装。

本文对大悬臂盖梁分段拼装挂锁法施工(工艺流程、挂锁系统、现场安装)作介绍,对于分段加工预制和运输、安装时的立柱座浆、连接套筒注浆等常规工艺的不作介绍。

2.1工艺流程

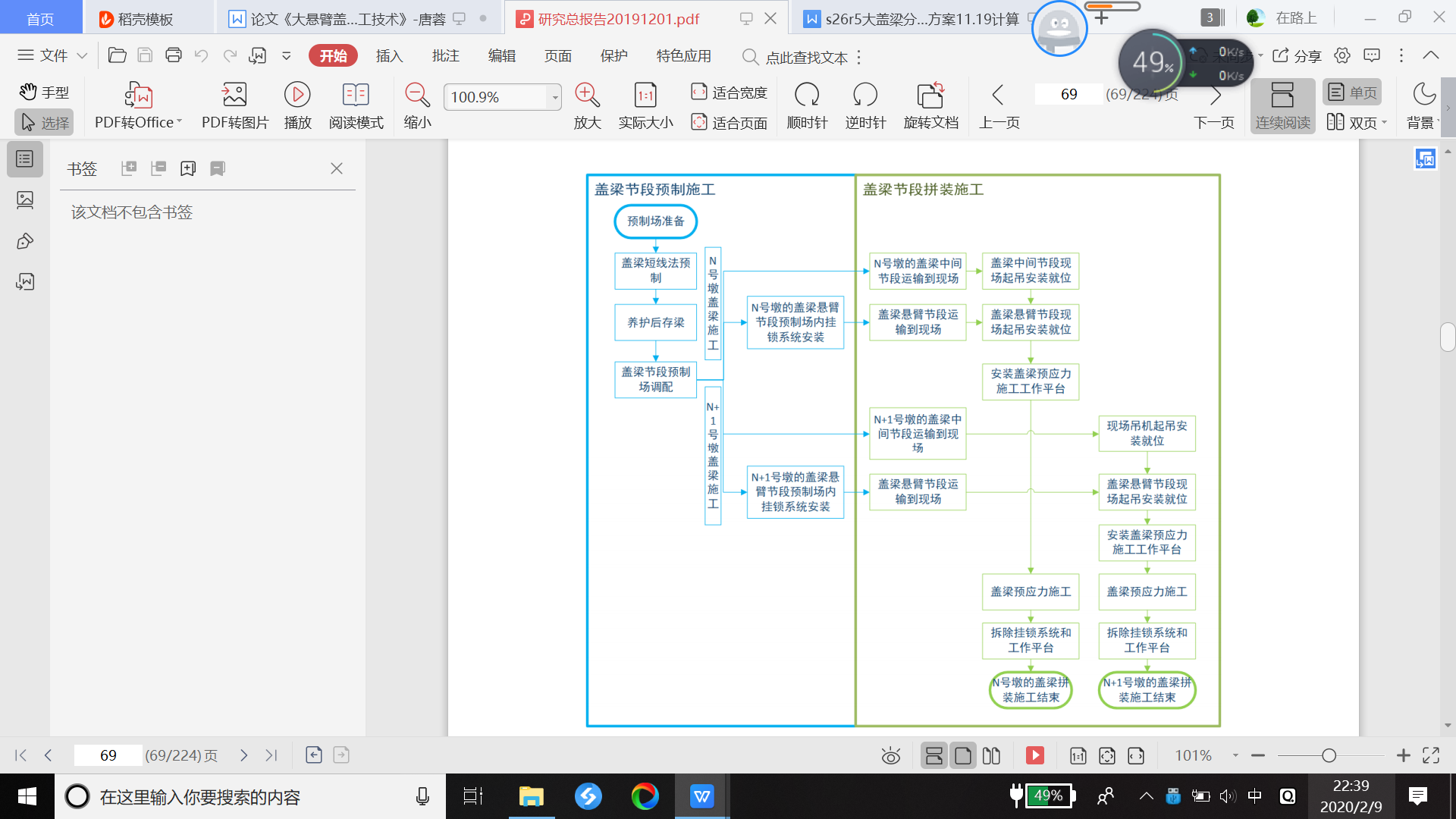

盖梁节段预制拼装施工的总体流程图见图3。盖梁节段预制拼装施工总体上可分为两部分流程,包括盖梁节段匹配预制施工和盖梁挂锁法节段拼装施工。

大悬臂盖梁分段预制拼装挂锁法施工工艺流程图

2.2挂锁系统设计

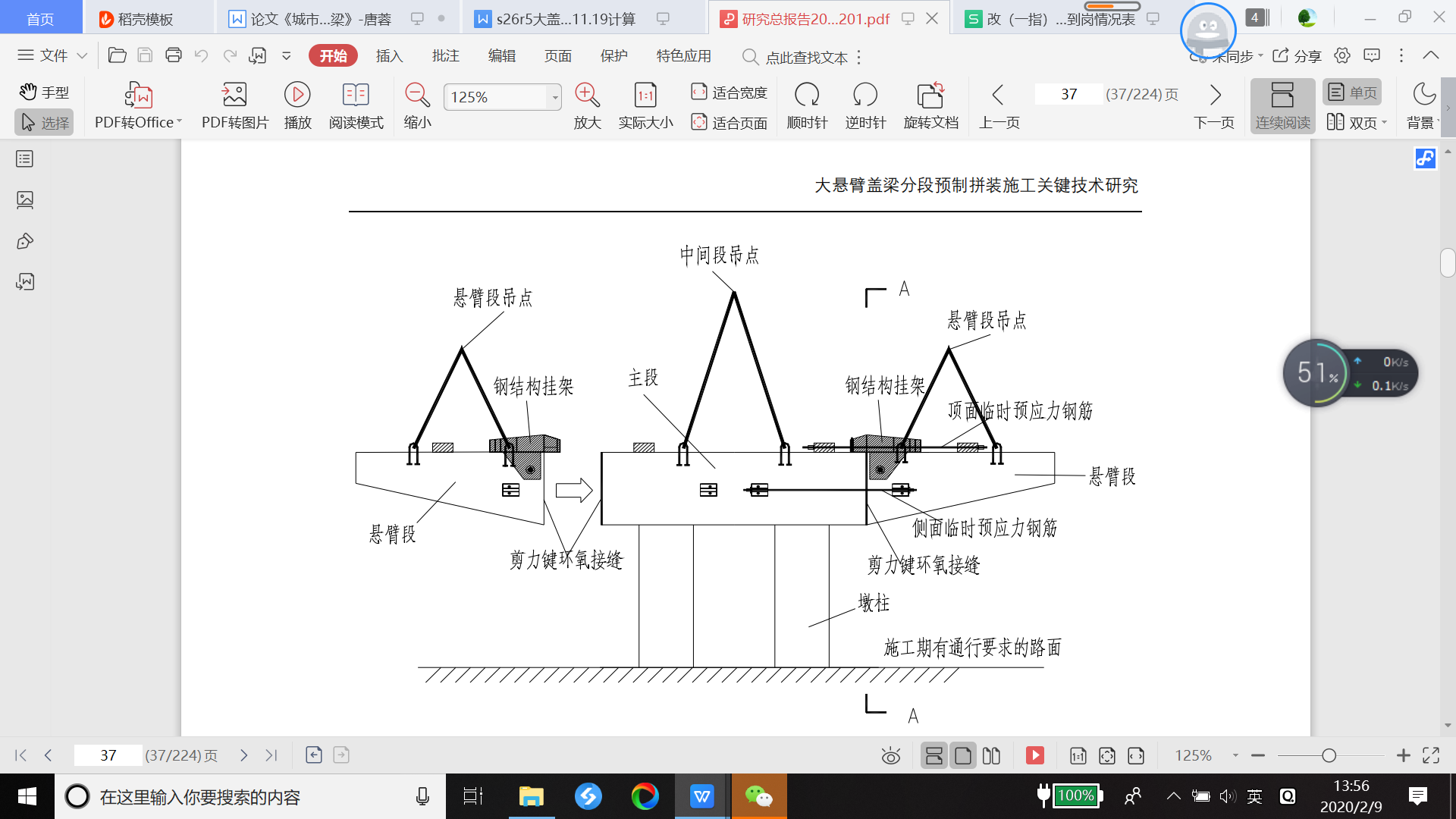

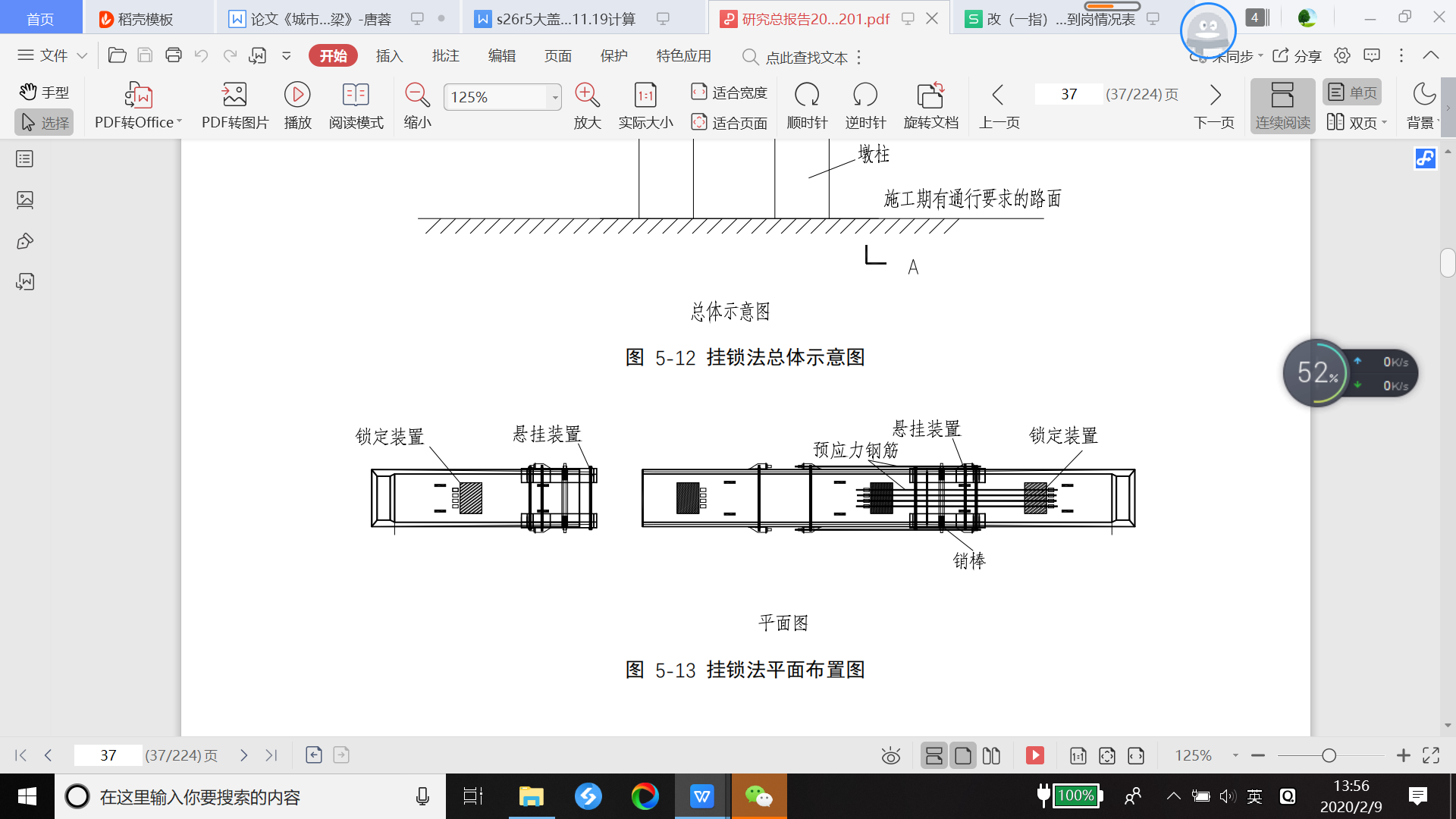

挂锁系统由悬挂装置和锁定装置组成。悬挂装置承担并传递悬臂节段的主要竖向力,锁定装置平衡悬臂节段产生的弯矩荷载,并在悬臂节段和中间节段间施加一定的自平衡水平力,挂锁系统见图4。

悬挂装置是一种特殊设计的钢结构挂架,通过销棒销接在悬臂节段接缝附近,挂架设前支点和后支点,前支点设置单向锁紧装置,确保挂架可以有效传递竖向压力,且水平方向可以发生位移。

锁定装置布置在盖梁两侧面和顶面,盖梁两侧面的锁定装置中采用分别布置在悬臂节段和中间节段的横向对穿钢棒来作为锚固承载件,而盖梁顶面的锁定装置则采用分别布置在悬臂节段和中间节段的混凝土锚固块来作为锚固承载件。

挂锁系统构造图

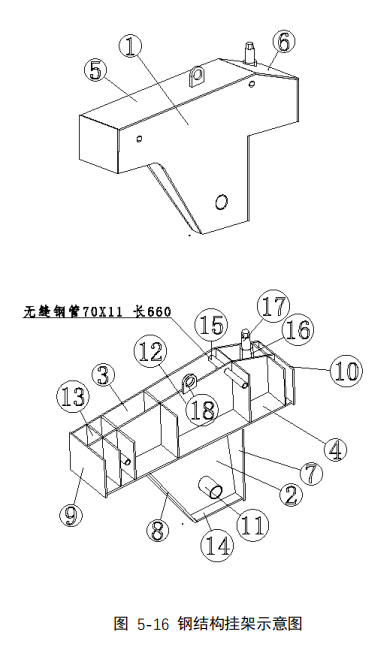

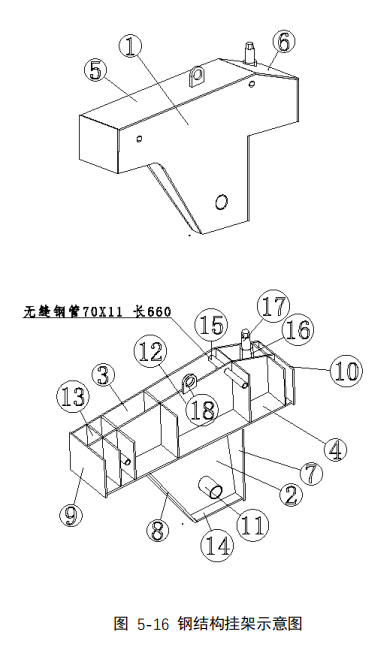

悬挂装置由六个部分组成,包括钢结构挂架、单向顶紧杆、横向连接件、销棒以及销棒用预埋钢管和对穿钢筋。钢结构挂架为对称件,每个接缝面上装配两个。钢结构挂架具体大样图见图 6。挂架主体采用 Q345 钢板焊接而成,一件重约 2.45t,焊接质量要求及检验要求满足 GB324-BB、GB985-BB、GB986-BB。一件挂架由 18 个钢部件组成。图中 1-10 和 12-14 号部件为钢板件,焊接后形成横向两室、纵向六道加劲的箱型结构。两侧面 1 号和 2 号钢板件厚度采用 30mm,其余钢板件均采用 20mm 厚度。

图中 11 号部件为无缝钢管,布置在挂架下面伸臂上。通过内穿销棒,将挂架固定在混凝土盖梁侧顶面。

图中 15 号部件为无缝钢管,挂架前后各布置一个。挂架安装后,内穿横向连接件,通过对拉连接两侧对称的挂架,使两侧对称挂架形成整体,避免受力过程中发生横向分离。

图中 17 号部件为单向顶紧杆,单向顶紧杆加工成外螺纹型,16 号部件为单向顶紧杆对应的套筒,内部加工成螺纹。螺纹采用梯形螺纹,TR100×12。通过螺纹拧紧,使单向顶紧杆伸出挂架,杆端支撑在混凝土盖梁顶面预埋钢板上,实现竖向相对位移的约束,但允许水平方向的相对位移。16 号和 17 号部件材料采用 45 号钢,调质处理或采用 42crmo 钢。

图中 18 号部件为挂架起吊吊耳。

横向连接件用于连接两侧对称布置的两个挂架,使挂架安装后在横向形成整体,平衡挂架横向不平衡力,并避免加载后挂架产生过大横向扭转变形。横向连接件在挂架前后布置两个,采用直径 40mm 的精轧螺纹钢筋,两侧预留工作长度不小于 20cm。

销棒材料采用 30CrMnTi 高强钢棒加工成套管形式,外直径 100mm,内直径等于对穿钢筋外径+5mm,销棒长度不小于 400mm。销棒穿过预埋无缝钢管,同时两端穿过挂架上的销棒孔。

销棒内对穿钢筋,并在销棒两端用螺帽紧固,在允许销棒转动位移同时,避免销棒发生横向滑移。

悬挂装置安装示意图

钢结构挂架示意图

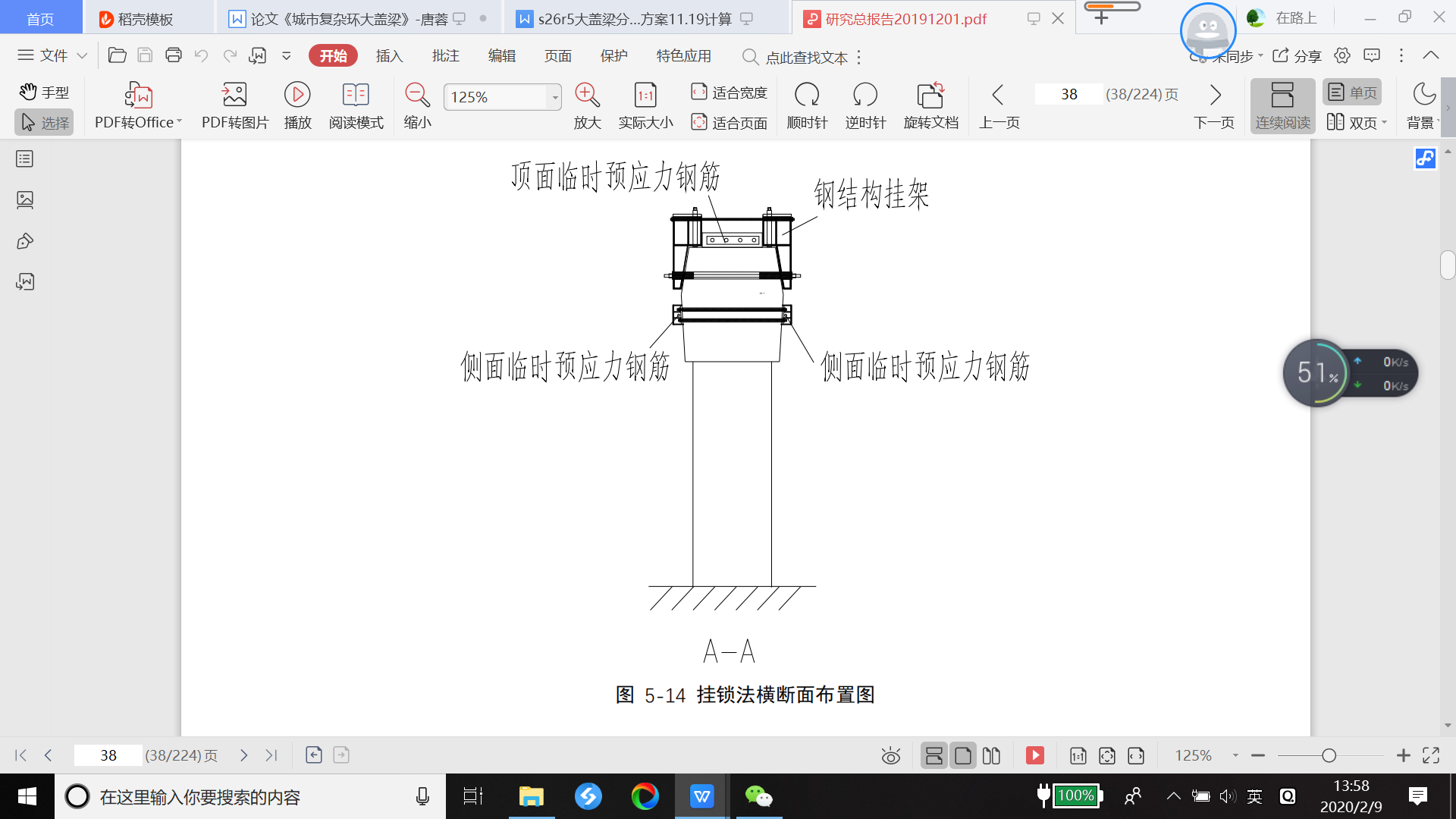

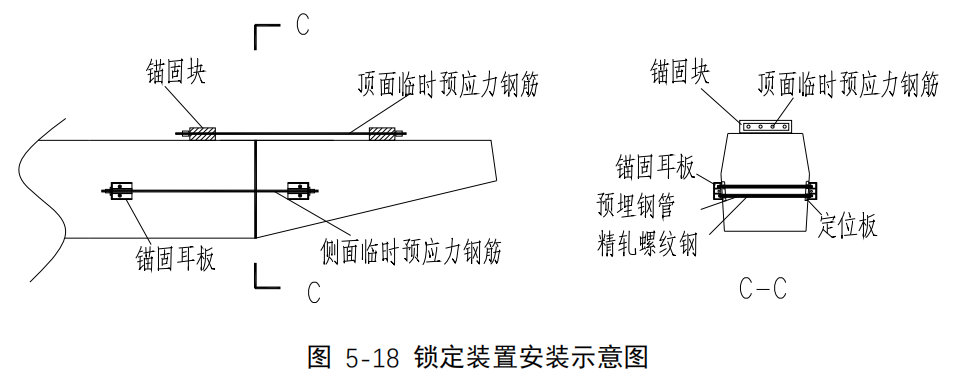

锁定装置同时布置在盖梁顶面和盖梁侧面。锁定力的施加通过张拉临时预应力钢筋来实现。临时预应力钢筋采用直径 40mm 的精轧螺纹钢筋,两侧预留工作长度不小于 70cm。临时预应力钢筋顶面对称布置 4 根,每侧面布置 1 根。

顶面临时预应力钢筋锚固在混凝土锚固块上,混凝土锚固块的位置注意避开支座垫石、吊点等。

侧面临时预应力钢筋锚固在两侧预应力钢筋锚固件上。预应力钢筋锚固件为焊接钢构件,板厚 20mm。

横向对穿钢筋穿过预制节段内的预埋无缝钢管,两端外穿预应力钢筋锚固件,并用螺帽紧固。横向对穿钢筋采用直径 40mm 的精轧螺纹钢筋,两侧预留工作长度不小于 20cm。

锁定装置安装示意图

悬挂装置有限元分析:钢结构挂架整体模型应力分布如图 8所示。有限元计算结果表明,钢结构挂架绝大部分Mise 应力分布在160Mpa 以内,钢结构挂架在L形角点连接处的内侧角点处、与套筒接触的下部开孔处内侧区域附近产生局部应力集中现象,Mises 应力值相对较大。钢结构挂架初步设计整体受力基本合理。

钢结构挂架整体模型应力分布图

2.3大悬臂盖梁分段安装

1、安装步骤

第一步中间段吊装,立柱与盖梁之间进行座浆,盖梁的安装精度要求控制在±2mm,一次安装到位,并采用钢结构套筒结合灌浆的连接工艺,采用一台吊机进行吊装就位。

中间段安装工况及现场照片

第二步安装吊装牛腿:将制作好的钢结构牛腿固定在悬臂段盖梁上,安装完成后进行悬臂段盖梁的吊装,在吊装之前将接触面位置采用环氧树脂涂刷。

悬臂段牛腿固定及接触面位置采用环氧树脂涂刷

第三步大盖梁两侧悬臂段现场拼装:采用吊机将两侧悬臂段盖梁吊装就位,然后利用千斤顶对精轧螺纹钢按顺序进行张拉固定,确保盖梁接触面密贴。

悬臂段安装、锁定装置固定

第四步大盖梁悬臂段预应力施工:临时固定装置固结完成后,安装预应力张拉平台,穿束张拉灌浆施工。

安装张拉平台、预应力施工 图13临时预应力钢筋布置示意

第五步拆除支架完成:灌浆强度达到设计要求后,拆除吊具、预应力张拉平台,完成整个盖梁。

2、安装要点

(1)盖梁悬臂节段接缝面上均匀涂抹节段接缝用环氧胶,及时采用履带吊车吊起盖梁悬臂节段,利用悬挂装置引导悬臂节段初步就位;

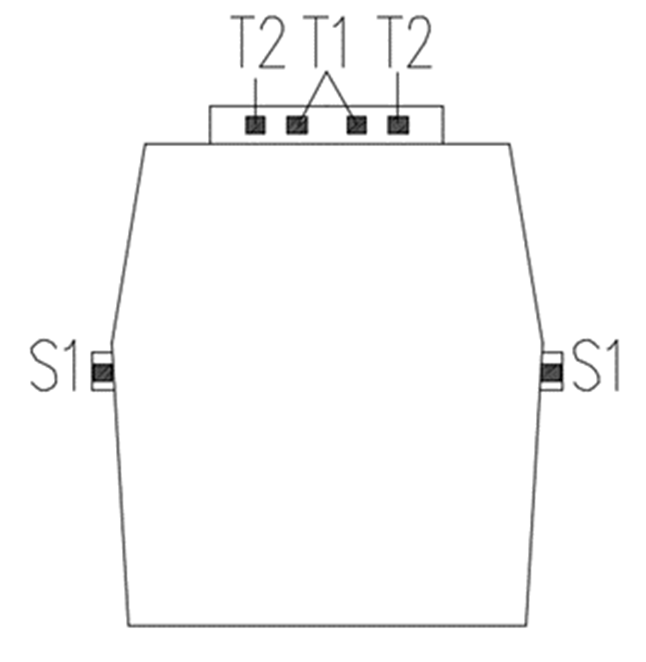

(2)安装两个侧面的临时预应力钢筋并对称张拉固定,张拉力S1(见图13)为630kN;

(3)紧固挂架前支点的单向顶紧杆,使单向顶紧杆支撑在盖梁主段顶面的预埋钢板上,实现盖梁悬臂段的初步锁定;

(4)安装顶面临时预应力钢筋,成组对称张拉顶面预应力钢筋,同时逐步卸载吊车吊重,直至完成悬臂段临时固定,具体实施方式如下:四根预应力钢筋分中间两根和外侧两根两批,对称张拉,张拉力分别为T1和T2(见图);首先同步对称张拉内侧两根预应力钢筋,分三次张拉,张拉力T1 分别为130kN、420kN 和630kN,每次张拉后持荷不少于2 分钟,张拉到630kN 后锚固预应力钢筋;持荷阶段同步分三次卸载履带吊车的吊重,卸载力分别为200kN、250kN 和150kN;然后同步对称张拉外侧两根预应力钢筋,分两次张拉,张拉力T2 分别为300kN 和630kN,每次张拉后持荷不少于2 分钟,张拉到630kN 后锚固预应力钢筋;持荷阶段同步分两次卸载履带吊车的吊重,卸载力分别为130kN 和120kN;此时履带吊车卸载全部悬臂节段自重,悬臂节段和中间节段通过临时预应力实现完全临时锁定;

(5)环氧胶体受压挤出,拼装完成后,在胶体固结前及时进行混凝土表面的胶体刮除修整。

实践证明:本次大悬臂盖梁分段采用节段挂锁法拼装,在作业施工现场,整个盖梁从开始到结束仅用5天时间完成,是传统现浇施工工期的20%左右。其特点及优势如下:

在进行现场基础施工时平行进行盖梁节段预制生产,避免了现场大量的模板架设和混凝土养护时间,可以大幅度缩短工期和提高生产效率。

挂锁法采用地面吊机起吊后初步就位,临时预应力张拉和吊机卸载同步交错进行的方式,比传统多工序分步作业方案提高了设备的周转利用率,节约了资金,缩短了工期。

挂锁法施工装置简单,便于操作,节段悬挂所用钢结构挂架体量小,重量轻,易加工,同桥梁上部结构常用的挂篮或桥面吊机相比,制作成本低,安装和拆卸更为方便。

由于工程全线沿城市交通主干道北青公路新建,附近人口密集,交通繁忙,挂锁法施工过程中仅需在节段吊装和张拉预应力时临时封锁地面道路的一个车道,对地面道路通车影响较小。可以最大程度地减轻施工对交通的干扰和削弱对周围环境的影响,特别适合于城市高架桥梁施工,降低交通管控费用,获得优越的社会经济效益。

此次大悬臂盖梁分段拼装,突破整幅高架双向六车

悬臂盖梁分段预制拼装挂锁法施工技术

唐 蓉

上海市市政工程建设发展有限公司

摘要: 近几年,城市桥梁预制拼装已得到快速推广运用,但大悬臂盖梁受重量大、运输难等问题在预制拼装技术中遇到瓶颈,文章以S26公路入城段新建工程施工为背景,介绍一次大悬臂盖梁分段预制拼装挂锁法施工技术。其缩短了工期,提高了生产效率,减少了对交通和周边环境的影响,提高了经济和社会效益。为后续类似盖梁施工提供可借鉴经验,同时也为实现桥梁全预制拼装理念奠定基础。

关键词:盖梁;预制拼装;挂锁法、施工技术

0 引 言

近几年来,桥梁预制拼装技术在我国城市建设中迅速发展,为减少交通占道、扰民,有利于经济的发展和环境的保护,桥梁的全预制拼装技术已经成为国内外桥梁施工最有价值的创新工法,需而桥梁下部结构,特别是城市宽桥中常见的大吨位大悬臂盖梁的施工,因受制于城市道路运输载重能力和超重预制构件的起吊能力,而无法采用常规的盖梁整体预制吊装施工工艺,成为全桥快速化施工技术中急需攻克的重点和难点。本文以S26公路入城段新建工程施工为背景,介绍一次大悬臂盖梁分段预制拼装挂锁法施工技术。

1 盖梁结构设计

S26公路入城段新建工程主线高架标准段大悬臂盖梁设计为双柱支撑的变截面悬臂梁盖梁总长23.934m,宽2.6m,高3.5m,顶面双向横坡2%,总重量达370t,已经超过常规城市施工运输工具载重。采用节段预制拼装施工,试验定于 ZX5-3#墩,以变截面变化位置为节段接缝面,盖梁设计成三个预制节段,包括1榀中间节段和 2 榀悬臂节段,盖梁节段划分见图1。其中中间节段长 9.752m,重约173t,悬臂节段长 7.091m,重约 98.5t。盖梁截面为类矩形实心截面,梁高从梁中的 2.9m 线性变化为悬臂端的 1.2m,悬臂节段段底变化坡度 1:4.7。节段接缝面上布置五排超长剪力键,剪力键长度 1.9-2.3m,剪力键齿高 40mm,宽 125mm-175mm,间距 300mm。为提高接缝面上环氧胶的可挤出性,剪力键中部设计了100mm 宽导流通道,盖梁接缝面构造图见图 2、3。预制盖梁和立柱之间采用灌浆套筒连接方式,灌浆套筒埋置在盖梁内,沿立柱截面矩形分布,每边均布 9 个,一共 36 个。预制立柱、盖梁设计水平标高允许偏差为±2mm,水平度允许偏差±1mm/m。盖梁预应力采用后张体内预应力体系,共布置三排 15 束,其中 5 束采用 15-Φs15.20 钢绞线,10 束采用 17-Φs15.20 钢绞线,预埋波纹管直径设计采用 90mm。

图1大悬臂盖梁结构图

图2大悬臂盖梁横断面布置图、接缝剪力键图

2 大悬臂盖梁分段预制拼装挂锁法施工技术

为解决大悬臂盖梁预制拼装施工难点,提升全预制桥梁施工技术水平,填补该类型桥梁盖梁快速施工工法的空白,促进桥梁快速施工工法的创新和完善,主线高架 3#墩盖梁创新性采用分段预制、悬臂拼装的施工方法。

节段预制盖梁在预制构件厂采用短线法预制,运送至现场后由大型履带吊起吊进行空中拼装。

本文对大悬臂盖梁分段拼装挂锁法施工(工艺流程、挂锁系统、现场安装)作介绍,对于分段加工预制和运输、安装时的立柱座浆、连接套筒注浆等常规工艺的不作介绍。

2.1工艺流程

盖梁节段预制拼装施工的总体流程图见图3。盖梁节段预制拼装施工总体上可分为两部分流程,包括盖梁节段匹配预制施工和盖梁挂锁法节段拼装施工。

图3大悬臂盖梁分段预制拼装挂锁法施工工艺流程图

2.2挂锁系统设计

挂锁系统由悬挂装置和锁定装置组成。悬挂装置承担并传递悬臂节段的主要竖向力,锁定装置平衡悬臂节段产生的弯矩荷载,并在悬臂节段和中间节段间施加一定的自平衡水平力,挂锁系统见图4。

悬挂装置是一种特殊设计的钢结构挂架,通过销棒销接在悬臂节段接缝附近,挂架设前支点和后支点,前支点设置单向锁紧装置,确保挂架可以有效传递竖向压力,且水平方向可以发生位移。

锁定装置布置在盖梁两侧面和顶面,盖梁两侧面的锁定装置中采用分别布置在悬臂节段和中间节段的横向对穿钢棒来作为锚固承载件,而盖梁顶面的锁定装置则采用分别布置在悬臂节段和中间节段的混凝土锚固块来作为锚固承载件。

图4挂锁系统构造图

悬挂装置由六个部分组成,包括钢结构挂架、单向顶紧杆、横向连接件、销棒以及销棒用预埋钢管和对穿钢筋。钢结构挂架为对称件,每个接缝面上装配两个。钢结构挂架具体大样图见图 6。挂架主体采用 Q345 钢板焊接而成,一件重约 2.45t,焊接质量要求及检验要求满足 GB324-BB、GB985-BB、GB986-BB。一件挂架由 18 个钢部件组成。图中 1-10 和 12-14 号部件为钢板件,焊接后形成横向两室、纵向六道加劲的箱型结构。两侧面 1 号和 2 号钢板件厚度采用 30mm,其余钢板件均采用 20mm 厚度。

图中 11 号部件为无缝钢管,布置在挂架下面伸臂上。通过内穿销棒,将挂架固定在混凝土盖梁侧顶面。

图中 15 号部件为无缝钢管,挂架前后各布置一个。挂架安装后,内穿横向连接件,通过对拉连接两侧对称的挂架,使两侧对称挂架形成整体,避免受力过程中发生横向分离。

图中 17 号部件为单向顶紧杆,单向顶紧杆加工成外螺纹型,16 号部件为单向顶紧杆对应的套筒,内部加工成螺纹。螺纹采用梯形螺纹,TR100×12。通过螺纹拧紧,使单向顶紧杆伸出挂架,杆端支撑在混凝土盖梁顶面预埋钢板上,实现竖向相对位移的约束,但允许水平方向的相对位移。16 号和 17 号部件材料采用 45 号钢,调质处理或采用 42crmo 钢。

图中 18 号部件为挂架起吊吊耳。

横向连接件用于连接两侧对称布置的两个挂架,使挂架安装后在横向形成整体,平衡挂架横向不平衡力,并避免加载后挂架产生过大横向扭转变形。横向连接件在挂架前后布置两个,采用直径 40mm 的精轧螺纹钢筋,两侧预留工作长度不小于 20cm。

销棒材料采用 30CrMnTi 高强钢棒加工成套管形式,外直径 100mm,内直径等于对穿钢筋外径+5mm,销棒长度不小于 400mm。销棒穿过预埋无缝钢管,同时两端穿过挂架上的销棒孔。

销棒内对穿钢筋,并在销棒两端用螺帽紧固,在允许销棒转动位移同时,避免销棒发生横向滑移。

图5悬挂装置安装示意图

图6钢结构挂架示意图

锁定装置同时布置在盖梁顶面和盖梁侧面。锁定力的施加通过张拉临时预应力钢筋来实现。临时预应力钢筋采用直径 40mm 的精轧螺纹钢筋,两侧预留工作长度不小于 70cm。临时预应力钢筋顶面对称布置 4 根,每侧面布置 1 根。

顶面临时预应力钢筋锚固在混凝土锚固块上,混凝土锚固块的位置注意避开支座垫石、吊点等。

侧面临时预应力钢筋锚固在两侧预应力钢筋锚固件上。预应力钢筋锚固件为焊接钢构件,板厚 20mm。

横向对穿钢筋穿过预制节段内的预埋无缝钢管,两端外穿预应力钢筋锚固件,并用螺帽紧固。横向对穿钢筋采用直径 40mm 的精轧螺纹钢筋,两侧预留工作长度不小于 20cm。

图7锁定装置安装示意图

悬挂装置有限元分析:钢结构挂架整体模型应力分布如图 8所示。有限元计算结果表明,钢结构挂架绝大部分Mise 应力分布在160Mpa 以内,钢结构挂架在L形角点连接处的内侧角点处、与套筒接触的下部开孔处内侧区域附近产生局部应力集中现象,Mises 应力值相对较大。钢结构挂架初步设计整体受力基本合理。

图8钢结构挂架整体模型应力分布图

2.3大悬臂盖梁分段安装

1、安装步骤

第一步中间段吊装,立柱与盖梁之间进行座浆,盖梁的安装精度要求控制在±2mm,一次安装到位,并采用钢结构套筒结合灌浆的连接工艺,采用一台吊机进行吊装就位。

图9中间段安装工况及现场照片

第二步安装吊装牛腿:将制作好的钢结构牛腿固定在悬臂段盖梁上,安装完成后进行悬臂段盖梁的吊装,在吊装之前将接触面位置采用环氧树脂涂刷。

图10悬臂段牛腿固定及接触面位置采用环氧树脂涂刷

第三步大盖梁两侧悬臂段现场拼装:采用吊机将两侧悬臂段盖梁吊装就位,然后利用千斤顶对精轧螺纹钢按顺序进行张拉固定,确保盖梁接触面密贴。

图11悬臂段安装、锁定装置固定

第四步大盖梁悬臂段预应力施工:临时固定装置固结完成后,安装预应力张拉平台,穿束张拉灌浆施工。

图12安装张拉平台、预应力施工 图13临时预应力钢筋布置示意

第五步拆除支架完成:灌浆强度达到设计要求后,拆除吊具、预应力张拉平台,完成整个盖梁。

2、安装要点

(1)盖梁悬臂节段接缝面上均匀涂抹节段接缝用环氧胶,及时采用履带吊车吊起盖梁悬臂节段,利用悬挂装置引导悬臂节段初步就位;

(2)安装两个侧面的临时预应力钢筋并对称张拉固定,张拉力S1(见图13)为630kN;

(3)紧固挂架前支点的单向顶紧杆,使单向顶紧杆支撑在盖梁主段顶面的预埋钢板上,实现盖梁悬臂段的初步锁定;

(4)安装顶面临时预应力钢筋,成组对称张拉顶面预应力钢筋,同时逐步卸载吊车吊重,直至完成悬臂段临时固定,具体实施方式如下:四根预应力钢筋分中间两根和外侧两根两批,对称张拉,张拉力分别为T1和T2(见图);首先同步对称张拉内侧两根预应力钢筋,分三次张拉,张拉力T1 分别为130kN、420kN 和630kN,每次张拉后持荷不少于2 分钟,张拉到630kN 后锚固预应力钢筋;持荷阶段同步分三次卸载履带吊车的吊重,卸载力分别为200kN、250kN 和150kN;然后同步对称张拉外侧两根预应力钢筋,分两次张拉,张拉力T2 分别为300kN 和630kN,每次张拉后持荷不少于2 分钟,张拉到630kN 后锚固预应力钢筋;持荷阶段同步分两次卸载履带吊车的吊重,卸载力分别为130kN 和120kN;此时履带吊车卸载全部悬臂节段自重,悬臂节段和中间节段通过临时预应力实现完全临时锁定;

(5)环氧胶体受压挤出,拼装完成后,在胶体固结前及时进行混凝土表面的胶体刮除修整。

4 结语

实践证明:本次大悬臂盖梁分段采用节段挂锁法拼装,在作业施工现场,整个盖梁从开始到结束仅用5天时间完成,是传统现浇施工工期的20%左右。其特点及优势如下:

(1)在进行现场基础施工时平行进行盖梁节段预制生产,避免了现场大量的模板架设和混凝土养护时间,可以大幅度缩短工期和提高生产效率。

(2)挂锁法采用地面吊机起吊后初步就位,临时预应力张拉和吊机卸载同步交错进行的方式,比传统多工序分步作业方案提高了设备的周转利用率,节约了资金,缩短了工期。

(3)挂锁法施工装置简单,便于操作,节段悬挂所用钢结构挂架体量小,重量轻,易加工,同桥梁上部结构常用的挂篮或桥面吊机相比,制作成本低,安装和拆卸更为方便。

(4)由于工程全线沿城市交通主干道北青公路新建,附近人口密集,交通繁忙,挂锁法施工过程中仅需在节段吊装和张拉预应力时临时封锁地面道路的一个车道,对地面道路通车影响较小。可以最大程度地减轻施工对交通的干扰和削弱对周围环境的影响,特别适合于城市高架桥梁施工,降低交通管控费用,获得优越的社会经济效益。

此次大悬臂盖梁分段拼装,突破整幅高架双向六车道盖梁胶节段拼装的技术瓶颈,为后续类似盖梁施工提供可借鉴经验,同时也为实现桥梁全预制拼装理念奠定基础。

————————

收稿日期:

作者简介:唐蓉(1985.12),女,上海人,工程师,从事路桥建设工作。

参考文献

[1]沈明锋,潘玉峰,陈春雷,徐岭华.城市高架盖梁节段预制拼装施工工艺.工程技术与应用,2019,(17):70-71

[2]查义强.上海S7公路盖梁预制拼装施工工艺. 城市道桥与防洪,2018 (6):152-154

[3]薛冬永 周浩 强石家.盖梁节段拼装施工关键技术.施工技术,2019(11):32-36

[4]孙建树 邵嘉骅.S7公路超大型立柱盖梁分段预制拼装施工.港工技术与管理,2018(5):18-23

道盖梁胶节段拼装的技术瓶颈,为后续类似盖梁施工提供可借鉴经验,同时也为实现桥梁全预制拼装理念奠定基础。

————————

收稿日期:

作者简介:唐蓉(1985.12),女,上海人,工程师,从事路桥建设工作。

参考文献

沈明锋,潘玉峰,陈春雷,徐岭华.城市高架盖梁节段预制拼装施工工艺.工程技术与应用,2019,(17):70-71

8