宁波华业钢结构有限公司 浙江宁波 315200

摘 要:通过对三门核电1#、2#堆和海阳核电1#、2#堆的结构模块的整个制作工艺的开发和研究,本文详细分析介绍了主要的制作工艺:焊接、矫正、变形控制等,以及结构模块的制造特点和施工难点,总结归纳出合理高效的制作工艺并解决了施工过程中的难点,从而为后续的产品承接和制作积累经验和作为依据,以达到降低成本、提高工效的目的。

关键词:AP1000核电; 模块化施工;变形控制; 焊接

AP1000 Nuclear Power Structural Module Fabrication Process Development

Gongxuequn,Chenlin

(NingBo HuaYe Steel Structure CO.,LTD Ningbo of Zhengjiang Prov.315200,China)

Abstract:Abstract: Through the development and research of the whole fabrication progress of Sanmen nuclear power unit 1 & 2 and Haiyang nuclear power unit 1 & 2 structural modules, this paper analyzes and introduces the main fabrication progress in details: welding, straightening, deformation control, etc. The paper also describes the fabrication features and construction difficulties of structural modules. It summarizes and points the reasonable and efficient fabrication progress and resolves the difficulties during fabrication, which can serve as an experience and basis for the take-over and fabrication of follow-up product to reduce the cost and improve work efficiency.

KeywordS:AP1000 nuclear power, modular construction, deformation control, welding

1 前言

AP1000堆型是国家全面技术引进的第三代核电技术,三门核电一期工程是我国引进第三代压水堆核电自主化依托项目,属于全球首台试点项目。而模块化施工是AP1000核电站建造的突出特点,是一种先进的施工理念,它依赖于发达的制造技术、加工技术和管理体系,才能实现大量模块精密的对接,大大缩短了核电站建设工期,又提高了核电站的工程质量。结构模块的制作是依据ASME NQA-1-1994《核设施质量保证要求》标准和HAF003相关导则,是国内首次制作,也是本公司首次制作。

目前我公司承接了三门核电1#、2#堆和海阳核电1#、2#堆的全部框架模块CB、钢结构模块CH、楼梯模块CS的工厂预制工作。上述结构模块的施工基本上均采用工厂预制、工厂组装和现场整体吊装的方法。大部分的工作量都在工厂内完成,如何保证质量和进度给我们带来了很大的挑战。如果技术方案或设备的选择不当将带来质量、进度和成本上的许多风险。

随着我国核电事业发展和后续核电自主化的建设,我国核电正面临着良好的发展机遇,而每台机组结构模块的重量达2800吨左右,因此掌握了结构模块的先进的制造工艺具有广阔的市场前景。

2 结构模块的制造特点和难点

下面以三门核电一期工程的CB、CH、CS结构模块的制作工程为例作说明。

2.1 材料采购难度大

AP1000有大量的结构模块,部分模块安装时间早,因此工厂预制工作必须相应提早。而采用模块化施工的方式对模块材料的供应要求将更高,虽然需要的材料数量较少,但品种、规格相当的多,且大部分材料设计均是美国标准,都是需要国外进口,且价格昂贵,在工厂预制期间模块施工所需的材料必须齐全,缺少任何一种规格或品种,模块将难以组装完成,这将给模块的采购与供应增加难度。模块清单见下表1:

表1 结构模块清单

| 序号 | 厂房名称 | 结构模块 | 备注 |

| 1 | 反应堆厂房 | 55 | 单堆计算 |

| 2 | 辅助厂房 | 43 | |

| 3 | 附属厂房 | 10 | |

| 4 | 汽轮机厂房 | 0 | |

| 5 | 总计 | 108 |

2.2 预制和组装精度高、现场接口精度高

结构模块在工厂预制中,精度要求高且较难控制,尤其是焊接变形和平面度的质量控制。同时要保证与现场其它模块之间接口的精确,如果车间预制精度不够,在施工现场很难调整,保证施工质量。

2.3 单个产品体积大且各个模块尺寸不统一,无法直接叠放且在运输途中易变形,模块化施工给模块的运输环节加大了风险和成本。

2.4 首堆制作面临的挑战和风险

AP1000堆型作为国家全面技术引进的第三代核电技术,技术虽然先进,但作为世界上首次设计的新堆型,设计的完善性和成熟性不够,设计图纸在施工过程中不断发生变更,几乎每个模块都经过了变更修改,部分模块的设计图纸甚至有多次变更。另外我们也没有类似的电站可以参考。由于对AP1000建造规范和标准的不了解,也可能造成不合理的技术方案和施工工艺流程,给产品质量和进度带来不可估计的风险。

2.5 对施工管理和施工工艺提出更高的要求

国内AP1000核电快速建造的环境要求制造厂有效合理地利用先进的制造工艺和管理模式,以实现AP1000核电站建造项目质量要求高、建造工期短、建造成本低的项目管理目标。

3 焊接工艺确定

结构模块的焊接占整个模块制作过程中近60%的工作量。合理的焊接方法和焊接顺序将直接影响到产品的质量和生产进度。

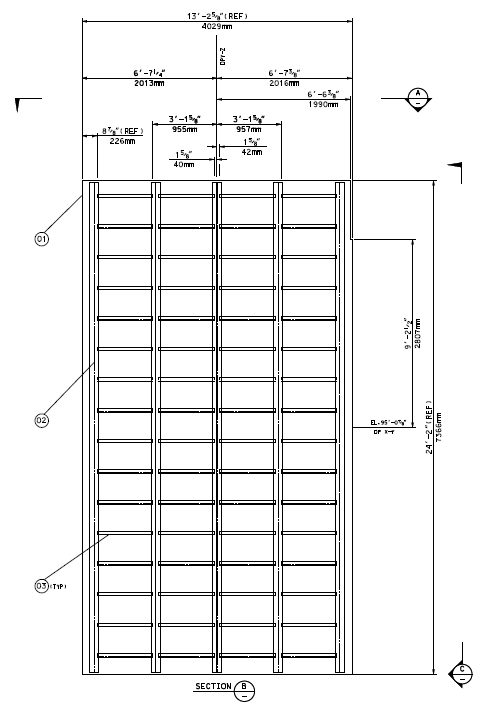

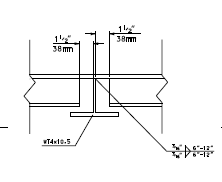

模块的典型焊接平面图如图1,典型节点图如图2。

图1 典型焊接平面图

图2 典型节点图

从典型节点图和典型平面焊接图中可以看出,两个平面的接口焊缝,背面支撑T形钢和角钢与面板的焊缝占了绝大部分的焊接工作量。焊接过程中存在的最大问题是焊接变形,故在焊接过程中必须考虑合理的焊接方法。通过几个模块的试焊和实践,得出合理的焊接顺序,即采用分段退焊的方法,来减少焊接变形量,并根据实际的焊接收缩量确定下料的工艺长度,一次性保证构件的外形尺寸符合图纸要求,避免二次修正长度而影响进度。同时我们选用了CO2气保焊的焊接方法。主要原因如下:

(1)焊缝质量好:CO2气体保护焊由于熔池小、热影响区窄,因此焊后工件变形小。

(2)生产效率高。相比手工电弧焊,CO2气体保护焊坡口角度可以开得稍小些,钝边可以留稍大些,因为气保焊焊丝较细,电流密度大,熔深大,电弧穿透力强,易焊透,而且焊后不需清渣,生产效率可比手工电弧焊高4~5倍。

(3)焊接成本低:二氧化碳气体来源广,价格低,焊丝的浪费少,只有最后一小段不能使用,而焊条的浪费大,每根焊条都有浪费的量,据测算,CO2气保焊的成本只有手工电弧焊的40%~50%左右

(4)适用范围广,可进行各种位置的焊接。

(5)操作性能好。因为其是明弧焊,可以看清电弧和熔池情况。便于施工人员控制和调整。

(6)外形美观:CO2气保焊的飞溅较小,最大飞溅直径大小为φ1.5~φ2mm,表面成形更美观一些。

因此选用CO2气保焊的焊接方法既保证了质量又提高了工效,用于结构模块的施焊是最合适的。焊后的焊缝外观见下图3。

图3 CO2气保焊焊缝外观

4 变形问题

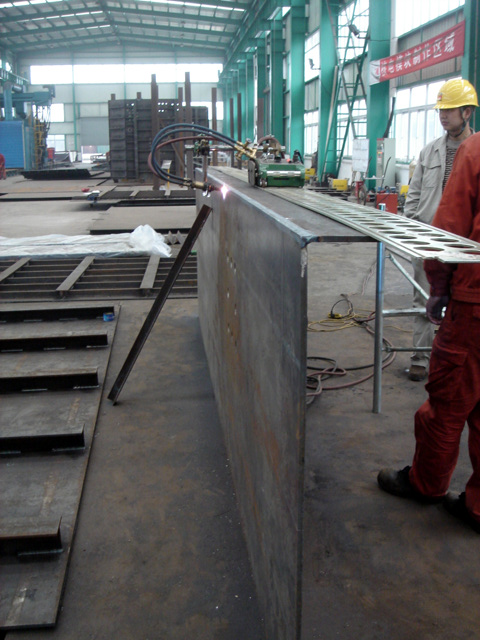

在模块制作过程中碰到的另一个突出问题是焊接后产生变形,整个平面凹凸不平。为此,我们综合考虑并实施了几个矫正方法进行对比,最后得出结论,采用火焰矫正法,即在焊有加强劲的钢板背面,利用半自动火焰切割机均速对钢板变形处进行烘拷矫正,这样就控制了火焰温度的均匀性,从而达到较好的矫正效果,矫正后模块的平面度基本控制在4mm之内。并且效率非常高,大大节约了人工和时间成本。下图4是半自动火焰切割机烘拷矫正实施过程。

图4 半自动火焰切割机烘拷矫正

5 接口的精密对接

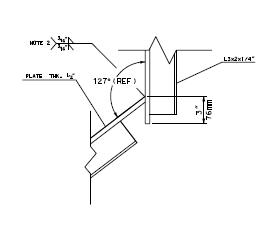

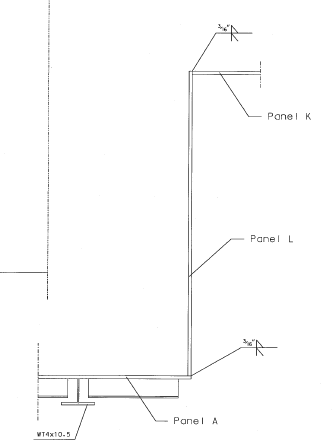

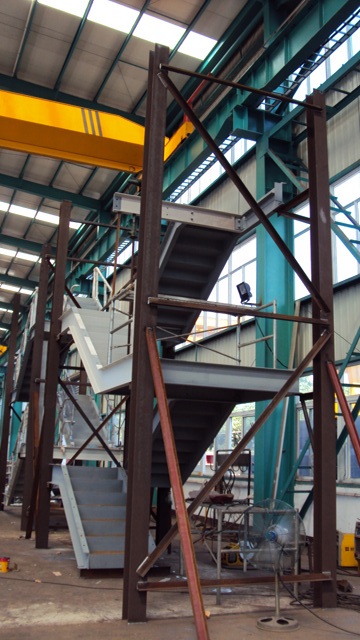

模块化概念决定了模块的质量要求很高,由于模块化施工增加了接口,包括模块内管道、设备、钢结构和现场土建等的接口,如果车间预制精度不高,在施工现场很难调整。因此如何保证接口精密是保证产品质量的前提。经过实践分析,我们采用了在钢制平台上设置临时立柱支撑的定位法。西屋公司在设计时每个面板都设置了一个基准点DP(date point),各个部件之间的定位都是以它为参考点,因此我们在制作过程中以保证DP点之间的对接为基准,保证错口公差在±1mm之内,就基本上保证了质量要求,最大程度地提高了产品质量,极好地解决了模块和模块、模块和非模块物项之间的接口问题。定位法详见下图5和图6。

图5 框架模块临时立柱定位法 图6 楼梯模块临时立柱支撑定位法

6 优化的包装方式

如前所述,模块化施工的另一个特点是运输过程中极易变形,且不能多层叠放。在充分考虑实际情况和每个模块的规格尺寸后,我们采用了针对每个模块设计独立包装箱的方法,为了解决运输过程中包装架与产品碰撞的问题,在包装过程中采用了垫木和橡胶层隔离的方式,最大程度地增加缓冲的作用。目前为止我们完成了三门和海阳四个堆的所有框架模块CB的运输,没有发生过一件产品运输破损的现象。充分证明采用这种包装形式是合适的,它能最大程度的保护产品的质量和完好性。包装形式如下图7所示。

图7 结构模块典型包装方式

7 自动化的材料标识

针对核电产品对材料记录的准确性和追溯性要求,为了保证实际所用材料的炉批号和编号与记录的相符性,我们采用了电脑打标机,即在每一个零部件上用打标记打上材料的炉批号和编号,记录时直接根据实物上的标记来作记录,这样即保证了实物与记录的符合性,同时也便于检查核对。标记详见下图7。

图8 零件标识

8 结语

AP1000堆型是全世界首次建造,对施工方和制造方来讲都是一个新的课题。本文通过对结构模块制作施工中的特点难点介绍,开发了合理高效成本相对较低的制作工艺,通过三门1#、2#堆和海阳1#、2#堆的生产实践,总结积累了宝贵的经验,可以在后续的核电建设中进行推广应用。

参考文献:

[1] ANSl /AWS D1 .1-2000,美国焊接协会钢结构焊接规范[S].(ANSl /AWS D1 .1-2000,American Welding Society "Structural Welding Code"[S] .)

[2] APP-GW-Z0-100,核岛结构模块规范[S].(APP-GW-Z0-100,Nuclear Island Structural Module Specification [S] .)

[3] APP-SS01-Z0-001,钢结构车间制造[S].(APP-SS01-Z0-001,Shop Fabrication of Structural Steel [S] .)

[4] ANSIIAISC-N690, 1994,核设施用有关安全的钢结构规范[S].(ANSI/AISC-N690, 1994,American institute of Steel Construction (AISC),"Specification for the Design, Fabrication and Erection of Steel Safety Related Structures for Nuclear Facilities" [S].)