河钢集团宣钢公司 河北宣化 075100

摘要:加热炉的用途为钢坯轧前加热,宣钢二高线加热炉设备老化严重,故障率也逐渐增多,能耗升高,而且无法完全满足品种钢的加热工艺要求。改造内容包括炉底水封槽、刮渣板拆除重新安装、炉内固定和活动梁及其立柱拆除重新安装、水梁重新浇筑、进出料悬臂辊制作安装、汽化及除磷部分管道更换、出料端墙拆除重新浇筑、炉区部分管道调节阀更换、部分换向阀更换和检修、水平框架加固等项目。

关键词:加热炉;改造;材料;砌筑

宣钢二高线加热炉2006年投产,至2018年在线使用12年,设备老化严重,故障率也逐渐增多,不但隐患频发,能耗升高,而且无法完全满足SWRH82B和C72DA等品种钢的加热工艺要求。

技术升级改造内容包括炉底水封槽、刮渣板拆除重新安装、炉内固定和活动梁及其立柱拆除重新安装、水梁重新浇筑、进出料悬臂辊制作安装、汽化及除磷部分管道更换、出料端墙拆除重新浇筑、炉区部分管道调节阀更换、部分换向阀更换和检修、水平框架加固等项目。

主要施工顺序:

炉内水梁立柱拆除→端墙和立柱耐材拆除→步进梁安装→端墙钢结构安装→动、静梁安装→炉体砌筑、汽化安装、介质管道安装→进出料辊道安装→介质管道阀门安装检验→炉外设备安装、调试→点火烘炉。

3.1 炉内水梁及耐热垫块

加热炉内水梁高温段滑块部分脱落,低温段滑块磨损严重,为了保证加热炉正常生产,将加热炉炉底水梁横梁及耐热垫块整体拆除,并制作全新水梁横梁及垫块,重新安装。水梁立柱保留,立柱的排污取消,减少漏点。对动梁及静梁出炉口第一块耐热滑块样式及焊接方式进行改进,防止脱落。水梁的规格、材质维持原状不变。

3.2 加热炉砌筑

3.2.1 改造内容

出料端墙体变形及喷火现象严重。对损毁严重的出料端墙整体拆除并重新砌筑。出料侧溜渣筒上方炉底重新砌筑。拆除炉底水梁时,对破坏的炉底耐材重新砌筑。侧墙出料口破损严重,存在坍塌风险,进行重新浇筑。新水梁、立柱的包扎浇筑、立柱炉底周围1平方米耐材重新砌筑。

3.2.2 砌筑方案

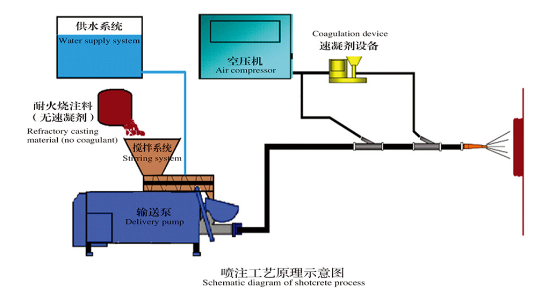

因年修施工工期短,按照传统施工模式无法在工期内完成施工,因此采用泵送浇注施工技术,泵送施工具有如下特点:

(1)对磨损的工作衬,无需拆除,节省用量;

(2)自流性好,材料自流密实;

(3)施工速度快,机械泵送可达14-16吨/小时,人工泵送6-8吨/小时;

(4)整体性好,泵送层与旧衬形成一体,增强整体性;

(5)施工周期短。

图1 泵送浇注示意图

3.2.3端墙及侧墙保温层砌筑

端墙与侧墙安装锚固砖,锚固砖表面涂刷2-3mm沥青,紧贴钢壳铺设硅钙板,各模板涂刷脱模剂,砌筑隔热层轻质砖。

3.2.4工作层泵送浇注

工作层分三层浇注,先支设第一层模板,采用波浪10mm厚PVC支设膨胀缝,工作层采用溶胶结合莫来石泵送料泵送浇注施工,施工完第一层后,铺设水平膨胀缝,支设第二次模板,错峰支设膨胀缝,泵送浇注第二层;第三层按第二次要求泵送至要求尺寸。材料硬化后拆除模板。

3.2.5水梁泵送浇注

按照2米间距用PVC塑料制作及铺设膨胀缝,工作层采用溶胶结合莫来石泵送料泵送浇注施工。

3.2.6材料性能

本次年修工期紧,加热炉需要进行快速烘烤,传统的低水泥浇注料无法满足快速烘烤,大体积大厚度短期烘烤要求。因此施工炉墙工作层材料全部采用溶胶结合。溶胶结合浇注料常温到1300℃的烘烤时间最短仅需24小时,能够实现快速烘烤。

纳米SiO2溶胶结合浇注料的特点:

硅溶胶可用分子式表示为SiO2·nH2O, 其中的水分全部以结晶水形式存在,其受热时水分会有序排出而不会对材料结构造成破坏,因此特别适合热态下施工和快速干燥;即使热态施工和快速干燥,施工体仍具有以下特点:

(1)结合强度随温度提升而快速增长;

(2)中高温热态强度高、耐磨;

(3)其它性能不低于同材质的低水泥浇注料。

3.3 炉顶换向阀

炉顶换向阀存在漏气现象,且换向阀组件故障率升高,对炉顶6台煤气换向阀中的2台进行整体更换,其余4台煤气换向阀以及6台空气换向阀进行修配改,对密封圈、阀杆、组合硬密封等易损件进行全部更换、对密封圈盖板螺栓底扣改成通孔。

3.4 蓄热烧嘴

加热炉区蓄热烧嘴存在漏气现象,对出料炉门旁的两个煤气蓄热箱体进行修补,并更换所有烧嘴的蓄热体及篦子砖。同时在停炉前对其它蓄热烧嘴进行检查,存在泄漏的需对外部壳体进行补焊、对内部浇筑料进行修补。

篦子砖与蜂窝体的施工过程中,将所有缝隙进行封堵,确保正常生产运行过程中,炉压可控在≤30Pa、排烟温度控制在≤150℃的标准范围之内。

3.5 水封槽裙板及刮渣板

炉底水封槽裙板破损严重,导致炉底温度过高、水封槽排渣困难。因此,对四个水封槽槽体及裙板、刮渣板进行整体更换。

(1)水封槽本体

水封槽本体全部更换。材质为耐候钢,厚度为8mm。

(2)密封裙板

密封裙板上部固定在炉底钢结构上,下部插入水封槽内的进行密封,防止冷空气的吸入,材质采用1Cr18Ni9Ti,厚度为8mm。

(3)刮渣机构

通过安装在密封裙板下部的刮渣板自动将槽内的氧化铁皮刮向装料端。刮渣板材质为1Cr18Ni9Ti,厚度为8mm。

3.6 炉底框架加固及校正

加热炉炉底平移框架开裂处进行焊接加固。框架存在跑偏现象,特别更换水梁后需对框架机构重新校正,并将部分磨损严重的辊轮进行更换。

3.7 钢结构及设备维修

出料端墙整体重新砌筑,同时将出料端墙钢结构整体拆除并重新制作安装。将端墙安装的点火烧嘴、阀门、悬臂辊以及保温砖等进行拆除更换。

加热炉出炉口破损严重,存在坍塌风险,利用年修进行重新浇筑,并对两侧立柱进行更换,制作新式炉门框及配套炉门,对炉口区域进一步加固处理。

溜渣筒破损以及炉底5号溜渣筒附近支撑梁烧损严重,重新安装溜渣筒及支撑梁进行焊接加固。对溜渣筒进行改造,设计制作溜渣槽,将氧化渣直接排入地沟。

入炉口悬臂辊改造,减少烧轴承事故率,更换悬臂辊及制作水泥基础。

异型砖、炉门框及炉门重新制作。核算点火烧嘴能力并减少数量同时出炉口临近两个点火烧嘴预制点火孔。

4.1提高二高线加热炉炉况之后,加热二段和加热一段的煤气用量较项目实施前降低了30%以上,钢坯在炉内运行正常,没有出现钢坯弯曲情况,出钢顺畅,稳定了出钢节奏。

4.2修缮完好的加热炉为安全生产提供了保障,杜绝了蓄热式漏煤气现象,现场工作环境较之前大幅提高。

4.3加热炉升级改造完成后,满足了SWRH82B和C72DA等品种钢的加热工艺要求,品种质量进一步提高,为品种产品创效打下良好基础。

参考文献

张宝玉. 加热炉综合节能技术应用探讨[J]. 石油石化节能. 2018(09) 15~18