福建福清核电有限公司, 福建 福清 350300

摘要:核电厂堆芯测量系统实现了在线提供反应堆堆芯中子通量分布、燃料组件出口以及压力容器上封头腔室内冷却剂温度和水位的测量数据,为操纵员实时提供堆芯内部状态。系统机柜卡件是实现探测器测量信号收集计算的重要组成部分,硬件的完整性是实现系统功能的基础。本文介绍了堆芯测量系统电流放大卡在包装运输过程中出现元器件脱落的问题,并分析了卡件故障的原因,为后续的包装运输以及安装提供良好的经验。

关键词:堆芯测量系统,电流放大卡,故障原因;

0 引 言

我国自主创新设计,满足国际、国内先进安全标准的三代压水堆核电机组的堆芯测量系统采用最新设计理念,摒除传统M310测量方式需在压力容器底部开孔、间断测量、离线计算、控制复杂、故障率高的缺陷,采用堆芯测量探测器直接插入堆芯的方式,并实现在反应堆运行期间连续测量、实时计算的功能。堆芯测量系统包含堆芯中子通量测量系统(CNFM)和堆芯冷却监测系统(CCMS)两个子系统。二次仪表设备实现对探测器测量信号的采集、处理、计算,机柜卡件的完整性是实现系统功能的必要条件。所以,卡件在制造、包装、运输以及现场安装过程中必须规范,符合要求。本文针对安装过程中发现的缺陷问题进行了分析总结,为后续机组设备提供良好的经验反馈。

1 问题描述

堆芯测量系统CNFM信号处理柜在安装卡件过程中,部分电流放大卡插件盒内存有异响,经过现场对卡件的拆解检查,发现卡件内部的部分元器件有脱落的现象,如图1所示。

图1 元器件脱落情况示意图

发现问题后对所有卡件进行全面检查,确认问题情况为:

1、只有CNFM系统电流放大卡出现元器件脱落问题;

2、电流放大卡内部脱落的元器件为隔离光耦,属于贴片焊接器件;

3、每张电流放大卡正反面总共焊有10颗隔离光耦(正反面各5颗),脱落的隔离光耦位于卡件印制板背面;

4、电流放大卡背面未脱落的隔离光耦在微弱力下也存在脱落的风险。

2 故障原因分析

针对电流放大卡隔离光耦脱落的问题我们从故障卡件检查、生产制造环节、包装运输环节、安装环节四个方面进行谈论研究。

2.1 故障卡件检查

对

故障卡件拆开背面外壳后观察发现,脱落的和未脱落的隔离光耦引脚都发生明显的弯曲变形现象,如图2所示。

图2隔离光耦引脚示意图

图2(a)和(b)展示了未脱落隔离光耦的引脚示意图,图2(c)和(d)分别为正常和脱落的隔离光耦比较示意图,从而清晰发现卡件上隔离光耦引脚的弯曲程度。

2.2 生产制造环节分析

通过对CNFM 电流放大卡随机柜进行的振动试验和抗震试验报告以及电流放大卡出厂前记录核查发现,结果都符合技术规格书的要求。同时对厂家库房备存的同型号电流放大卡(未包装)进行了复查,未出现隔离光耦脱落的现象。最终可判断出卡件和元器件在生产制造环节不存在异常的问题。

2.3 包装运输环节分析

板卡在制造检验完成后,厂家对卡件进行了真空包装,怀疑在包装和运输环节真空外力导致光耦的脱落。

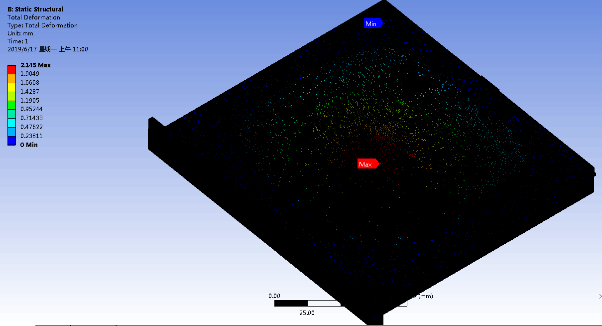

针对该疑问,我们对备件未包装过的电流放大卡采取独立真空包装,并对盖板的受力进行理论计算,计算得出抽真空后的盖板承受约0.09MPa的压强,抽真空后防静电袋内的气压减小,真空度不可能为0,按照65%做理论计算,则插件盒承受的压强为58500Pa=58500N/m2;盖板面积为0.054m2,则插件盒盖板表面整体所受压力为58500×0.054=3159N,约为322Kg。通过仿真结果得出盖板最大形变为2mm,而背面隔离光耦与盖板之间的间隙为1mm。从理论分析的结果可以看出,抽真空后盖板对光耦造成挤压,导致隔离光耦受力的情况。从图3的盖板变形仿真图也可以看出,抽真空

后盖板中间位置受到的挤压较严重。

图3 盖板变形仿真示意图

同

时对抽完真空的卡件进行检查,如图4所示,发现真空包装的卡件外壳有明显的变形,再拆开真空包装后,外壳恢复原状,挤压的状态消失。因此,外壳变形为抽真空后挤压造成的。

图4卡件真空包装前后对比示意图

2.4 安装环节分析

机柜卡件安装过程是首先从库房中领出仍为真空包装状态的卡件,再在现场机柜前拆开包装进行直接安装。因此卡件的安装环节不存在违规的情况,所以安装环节不是导致隔离光耦脱落的原因。

3 总结

综上所示,经过对堆芯测量系统CNFM子系统中存在隔离光耦元器件脱落的电流放大卡外观检查、生产制造环节、包装运输环节、现场安装四个方面进行分析研究可以得到,在厂家运输卡件之前对卡件进行抽真空的方式包装,真空压力挤压板卡的外壳变形,最大形变为2mm,而背面隔离光耦与盖板之间的间隙为1mm,致使盖板挤压隔离光耦导致引脚弯曲,从而从焊板上脱落。该故障产生的原因也为后续卡件的包装运输提供了良好的经验,建议卡件包装时使用密封包装,禁止真空包装。

作者简介:王世震,硕士,现就职于中核集团福建福清核电有限公司,从事反应堆监测、控制系统的维护工作。