上海申虹投资发展有限公司 上海 201106

摘要:上海虹桥商务区会展通道二层步廊工程是国家会展中心与虹桥商务区核心区间的重要人行通道,全桥长度为343m,部分区段上跨城市主干道,下穿高架,作业环境复杂、场地狭小,采用牵引滑移法进行施工。为确保施工过程中钢结构稳定和周边行车安全,对安全控制展开研究。经分析发现导轨平滑度和牵引同步性是牵引滑移安全控制中的两个重点。针对安全控制重点,采用稳固的下部支撑体系和牵引滑移同步控制系统两项安全控制措施,结合ANSYS数值模拟复核,有效实现了既定控制目标。

关键字:紧凑空间;钢箱梁;牵引;滑移;安全控制

1 引言

传统钢箱梁施工采用吊车安装,但吊车作业半径大。随着城市的发展,高楼林立,高架通达,吊车施工条件日渐复杂。在城市空间有限的情况下,采用吊车安装常常涉及周边结构物的搬迁和恢复,致使工期延长,施工成本增加,滑移施工法由此应运而生。

滑移施工法根据滑移作用力的位置,分为顶推滑移法和牵引滑移法。顶推滑移法稳定性较好,但滑移距离较长时,顶推设备需多次安装和拆卸。本工程因工期紧张,采用牵引滑移法施工。为确保牵引滑移过程的结构稳定和安全,需对安全控制措施展开研究。

2 背景工程概况及难点

2.1 工程背景及概况

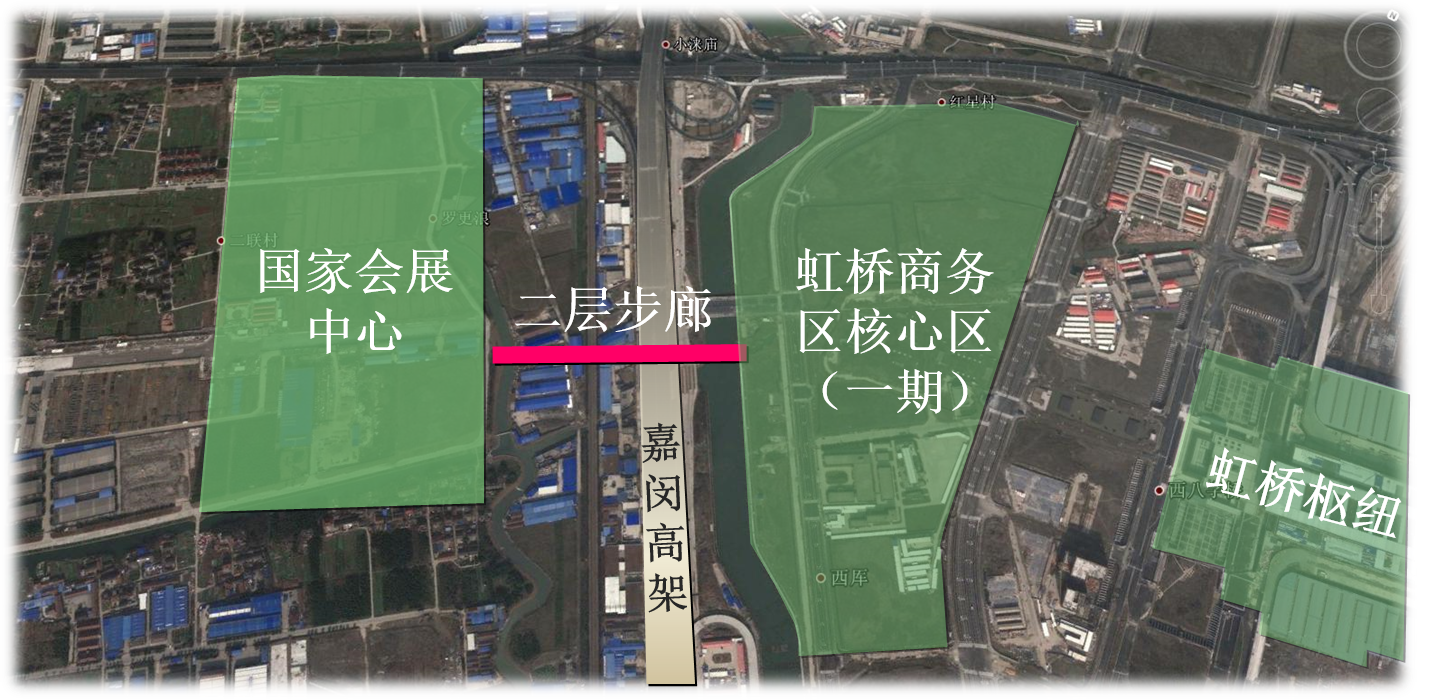

上海虹桥商务区会展通道二层步廊工程是国家会展中心与虹桥商务区核心区间的重要人行通道(如图1所示),也是国家会展中心与虹桥枢纽人行交通的重要组成部分。全桥长343m,其中P9-P13段(23+25+36+29.7m,合计113.70m)桥面宽度最大15m,上跨城市主干道华翔公路、下穿城市快速路嘉闵高架。施工过程中必须保证华翔公路和嘉闵高架的行车安全,且交通无法封闭。若采用常规原位整体拼装方法,则需搭设大量支撑架,高空工作量巨大,且受高架约束,吊车无法安装。总体考虑,存在较大的质量、安全和成本控制风险。为此,该段钢箱梁采用牵引滑移进行施工。

图1 二层步廊位置示意图

西

东

华翔公路

图2 牵引滑移示意图

2.2 牵引滑移段钢箱梁结构

如图3所示,牵引滑移段钢箱梁采用单箱室顺桥四道实腹板截面,顶板宽15m,底板宽12.08m,两侧弧形装饰板。梁顶板厚20mm,底板厚20mm,顺桥四道实腹板厚度等厚均为14mm,梁高1.5m;横向设置19道实腹板等厚均为12mm。桥面铺装层厚50mm。防撞护栏为钢箱梁玻璃护栏。P9-P13段钢箱梁结构总重约850t。

![]()

图3 钢箱梁断面图

图4 牵引、滑移流程图

2.3 牵引滑移流程

牵引滑移前,先在华翔公路P8-P10位置支架上拼接好一跨钢箱梁,而后将拼好的钢箱梁向P13墩方向整体滑移至既定位置,分四次进行。具体流程如图4所示。

2.4 牵引滑移安全控制重点

本工程钢箱梁体型较重,牵引滑移过程中,下方华翔公路车流不息。为确保滑移过程中,钢箱梁的稳定和下方车辆行车安全,应重点关注导轨平滑度和牵引同步性两个方面。

(1)导轨平滑度

导轨平滑度包含轨道平直和轨道顺滑两方面。

滑移过程中,两条导轨应保持在同一水平,否则将产生倾覆弯矩,引发钢箱梁倾覆事故。同时,导轨不平将引起滑移钢箱梁和轨道的振动,从而产生附加内力和变形。附加变形将进一步的加剧振动,最终引发钢箱梁变形过大,发生“啃轨”或导轨失稳等问题。

此外,滑移过程中应尽量减小导轨摩擦系数,减小牵引过程中的阻力,减小牵引钢绞线变形,降低牵引过程的“跳跃”和不同步风险。

(2)牵引同步性

滑移过程中,若牵引力不均匀或滑移位置不同步,将会导致滑移钢箱梁的偏扭,增加滑移阻力,造成钢箱梁和导轨附加变形,严重者将致导轨失稳,钢箱梁倾覆。

3 牵引滑移安全控制措施

针对上述安全控制重点,采取下列安全控制措施。

3.1 稳固的下部支撑体系

稳固的下部支撑体系是导轨在滑移过程中保持平直的基本保障。下部支撑体系主要包括钢筋混凝土支架基础、高格构钢支架(含横担梁)、导轨梁、导轨、滑移支柱等。

1)钢筋混凝土支架基础

为避免牵引过程中,临时支撑因滑移钢箱梁自重作用产生过度沉降,导致临时支撑体系受力改变,导轨变形过大,每个支架底部浇筑2块3200×5200×600厚C40钢筋混凝土基础,增加地面刚度及其承载力。

2)高格构钢支架

为减小导轨变形,在二层步廊原有桥墩的基础上,增设临时高格构支架。根据现场情况, P8-P13每个桥墩处1个,P9-P10、P11-P12跨间各1个,如图2所示。临时高格构钢支架尺寸为3.8m×5.8m,四角支撑采用4根Ф609×14钢管,水平撑及斜撑则采用Ф273×8钢管。安装好钢支架其他部分后,在钢支架4根钢柱上沿桥梁垂直方向放置两根980×700横担梁。

3)导轨梁

导轨梁作为导轨的支撑结构,承担着滑移钢箱梁自重、滑移振动荷载、牵引不同步引起的附加荷载等滑移过程的各类荷载,其刚度和强度均有很高要求。经计算,采用 1300×700的钢梁作为牵引滑移导轨梁,采用交叉点满焊形式焊接在横担梁上,并加两块三角钢板进行加固。

4)导轨

导轨作为滑移导向装置,起到滑移限位作用。为防止滑移过程中因牵引不同步而引起的钢箱梁侧向冲击产生的过度变形,导轨采用280×84的滑移槽钢,两侧接触点焊接,并按照@1000在槽钢两侧设置80×100×10的三角钢板进行加固,同时控制导轨中心线与导轨梁中心线偏差不超过3mm。滑移前,涂抹黄油润滑。

5)滑移支撑柱

滑移支撑柱作为滑移过程中钢箱梁的支撑结构,其抗压强度应满足计算要求。为确保施工质量,滑移支撑柱采用场外钢板定型加工好后送到现场,按每跨左右各2只焊接在钢箱梁底部。

3.2 牵引滑移同步控制系统

为确保牵引同步性,采用牵引滑移同步控制系统。

1)牵引滑移设备

牵引滑移设备主要包括液压泵站、穿心式油缸组、分控箱、总控箱、监控系统等。牵引设备分2组布置,每组配置一套穿心式油缸组,以计算机与PLC控制液压牵引设备,实现对钢箱梁滑移的自动控制。穿心式油缸组安装在P13墩东侧外的两根导轨梁上方,通过钢绞线与钢箱梁进行连接。

图5 穿心式油缸组

2)电气系统

电气系统主要由2个分控箱和1个总控箱组成,每个分控箱单独控制一台液压泵站。各分控箱与总控箱通过通讯线连接,总控箱对各分控箱采集信号并发出控制指令。

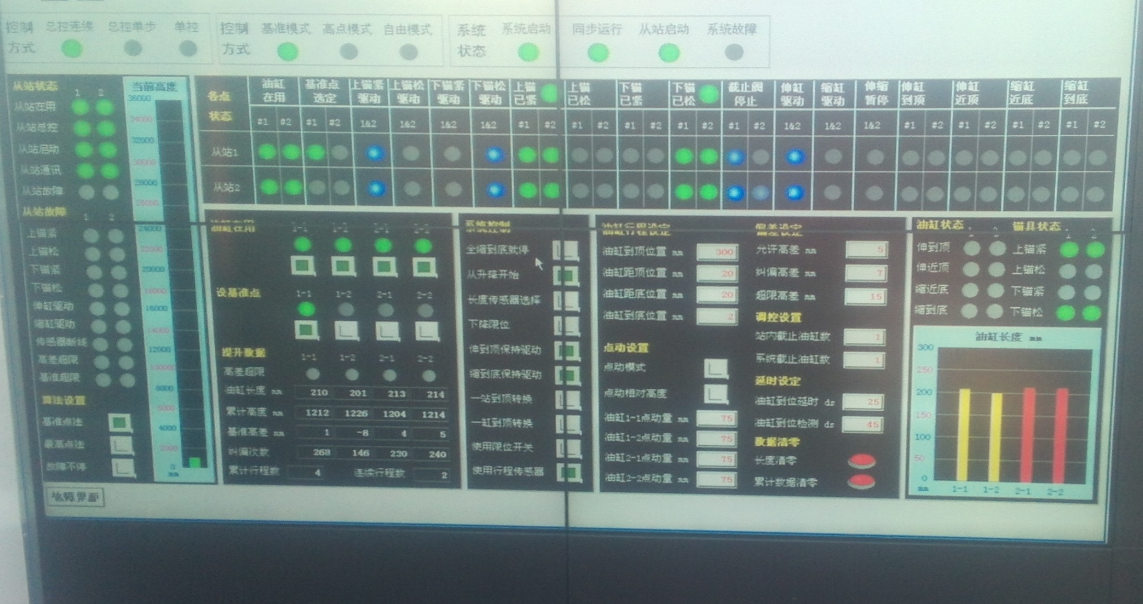

3)同步自动控制系统

同步牵引采用主从控制法,即以一个牵引油缸作为基准主油缸,另一个油缸跟随。当跟随油缸伸出长度少于主油缸达到一定数值后,主油缸停止伸缸,跟随油缸伸缸;同理当跟随油缸伸出长度大于主油缸达到一定数值后,跟随油缸停止伸缸,主油缸继续伸缸。在组态操作界面上,数值参数可任意设置,以满足不同工况要求。同步自动控制系统界面如图6所示。

图6 同步自动控制系统界面

4 牵引滑移过程数值模拟

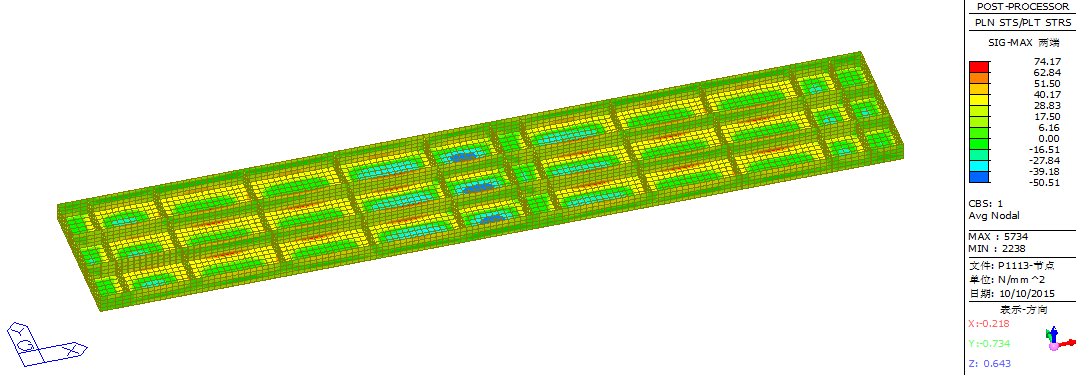

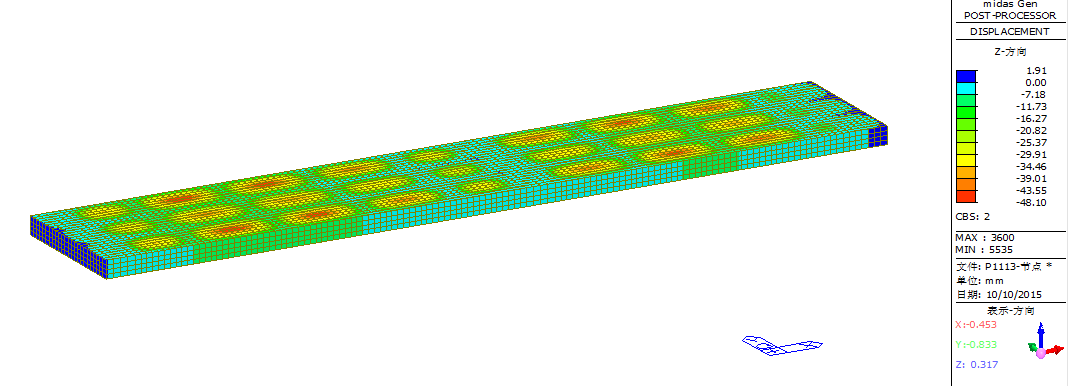

为进一步确保滑移过程钢箱梁的结构安全,在考虑钢箱梁自重、施工荷载等各项作用及安装误差影响的基础上,采用ANSYS软件模拟牵引滑移全过程。经分析,滑移过程中,钢箱梁最大应力值为74.17MPa,最大竖向变形值为-48.1mm。最不利工况下的应力、竖向变形分布分别如图7、图8所示。

图7 钢箱梁最不利工况应力分布图

图8钢箱梁最不利工况竖向变形分布图

整个滑移过程钢箱梁受力及变形均满足施工安全需求。

5 结论

本文以上海虹桥商务区会展通道二层步廊为工程背景,对紧凑空间下的钢箱梁牵引滑移安全控制展开研究。经分析,得出如下结论:

导轨平滑度和牵引同步性是牵引滑移安全控制中的两个重点;

针对安全控制重点,采用稳固的下部支撑体系和牵引滑移同步控制系统两项安全控制措施,结合ANSYS数值模拟复核,有效确保了牵引滑移过程中,钢箱梁的结构稳定和周边行车安全。

参考文献

周庆辉,肖龙等.大跨度钢结构滑移施工中同步控制分析[J].北京建筑大学学报,36(1),2020.

罗水勇.钢箱梁支架法滑移施工技术的应用与分析[J].广东公路交通,45(4),2019.

甘结保.钢结构安装方法之滑移法的质量安全控制[J].施工技术,12,2019.

收稿日期:

作者简介:廖一蕾(1985—),女,工程师,博士,主要从事市政基础设施建设管理。