上海隧道工程有限公司 200032

摘 要:北横通道Ⅱ标主体为单管双层双向6车道的盾构法隧道,其中上层车道板采用现浇法施工。针对该中板连续急曲线多、表观质量要求高,交通组织复杂,且必须在狭小空间下实现与盾构掘进同步施工的难点。通过研制专用模板台车和配套交通诱导系统实现与盾构同步施工,采用大、小型混凝土运输车辆的短驳解决了狭小空间下的净高限制,并利用标高定位点的设置,混凝土浇筑中直接实现上表面线性,取消二次找平层。通过近6.5km的浇筑施工和成品验收质量,充分验证了上述施工措施的合理性。

关键词:内部结构、上层车道板、急曲线、小空间、兼顾盾构模板台车、交通诱导

1 引言

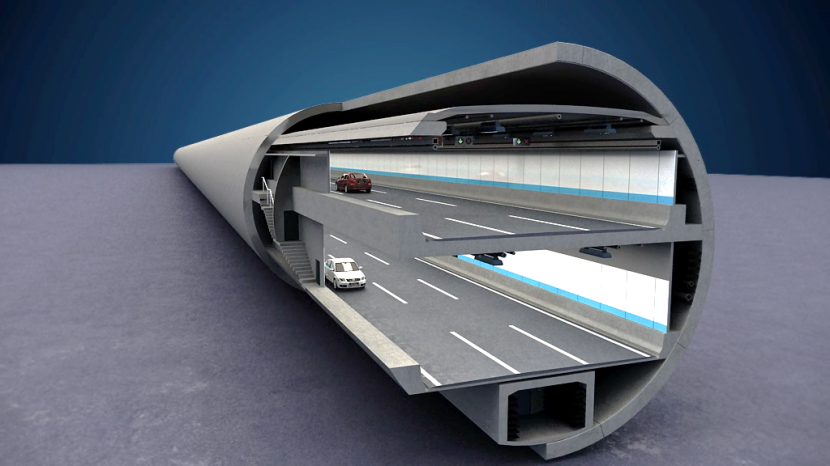

随着超大直径盾构隧道施工技术的日益成熟,超大断面盾构隧道已成为建造城市地下快速路的重要途径。在超大断面隧道内增设一道水平中隔板,直接在单管隧道内实现上、下层车道的正、反向车辆通行,不仅充分利用圆隧道的内部空间,并且减少了盾构机装、拆所需工作井的占地面积,一定程度上降低了规划红线内建筑物和社会管线的动拆迁影响,进而节约了总体概算成本。因此“单管双层双向车道”的结构形式已逐渐取代“双管单层双向车道”,成为城市地下快速路的最优方案。

图1 “单管双层双向”和“双管单层双向”隧道断面形式图

正在施工的上海市北横通道新建工程II标(以下简称“北横II标”)盾构段采用1台直径15.56m的泥水气平衡盾构掘进施工,当盾构掘进一定距离后,内部结构同步进行施工。隧道内部结构形式为“单管双层双向六车道”布置,周边其余空间均为电缆管廊、排烟通道以及消防通道等。其中,上层车道板(以下简称“中板”)主要承担上方排烟通道结构施工的材料补给通道,还兼顾着下方盾构掘进的匹配和主线交通的组织[1],同时隧道轴线呈现连续急曲线转弯是该工程最显著的特点与挑战,施工难度较大。为了规避以上问题,本工程中板的施工必须一改以往传统的模板支架体系和浇筑工艺,采用整体移动式模架体系[2],并配备完整的浇筑工艺和交通导行系统,实现隧道内部结构施工的科学化、人性化,从而整体提升文明施工水平。

2 工程概况

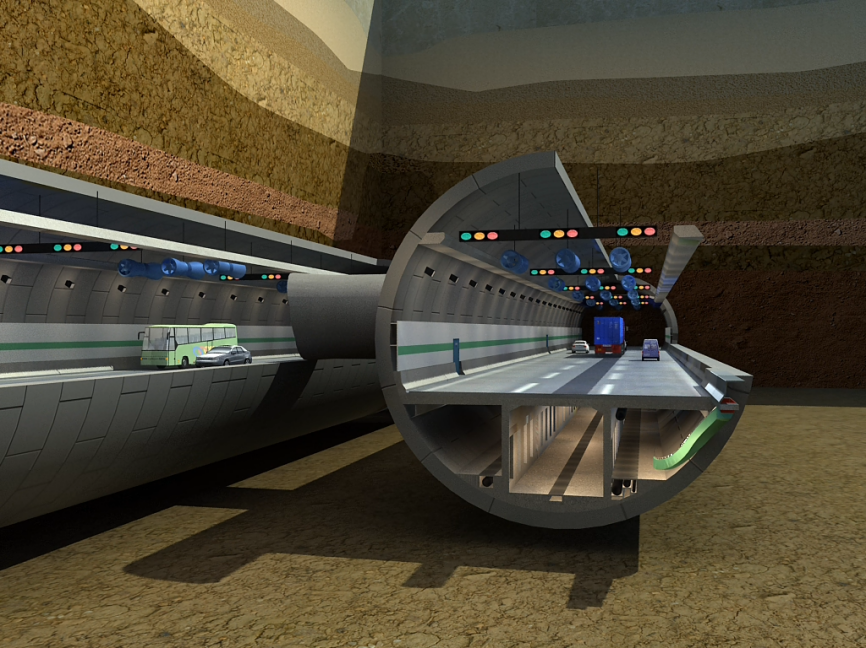

北横II标主要施工内容为盾构隧道段,由中间井分为西段隧道和东段隧道,全长6416m,采用Ф15.56m泥水平衡气盾构掘进,隧道外径15m,内径13.7m,管片厚度650mm。

图2 北横II标盾构隧道段示意图

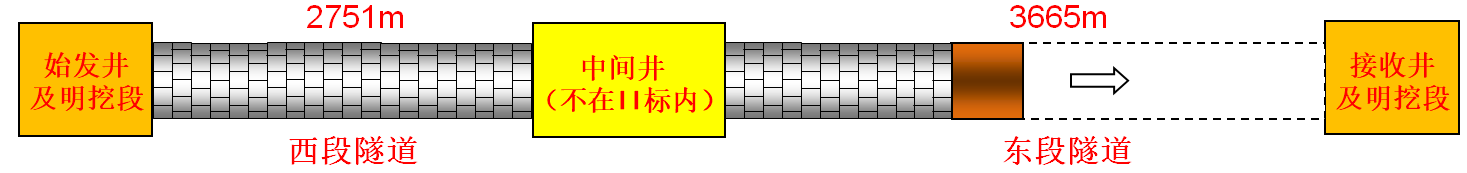

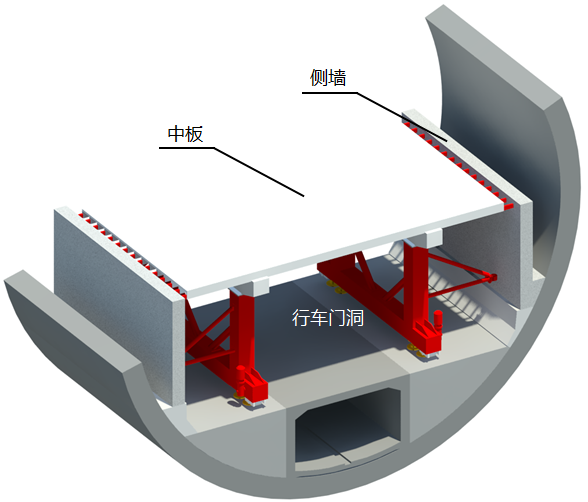

隧道内部结构形式按“单管双层双向六车道”布置,自下而上由“口”型构件、上层车道板(以下简称“中板”)和烟道板分割为4层,依次为电缆管廊层、下层车道层、上层车道层以及排烟通道层(见图3)。

图3 圆隧道内部结构断面示意图

2.1 上层车道板情况

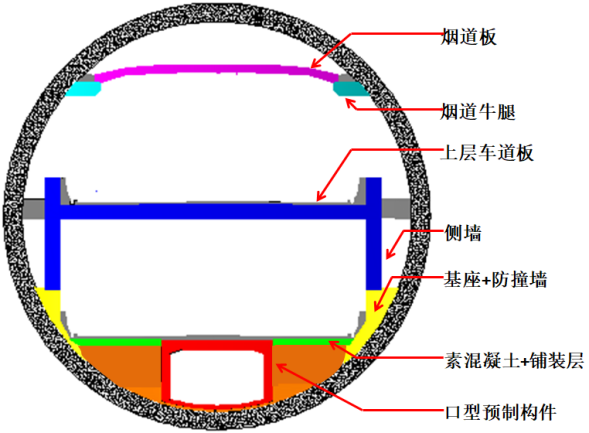

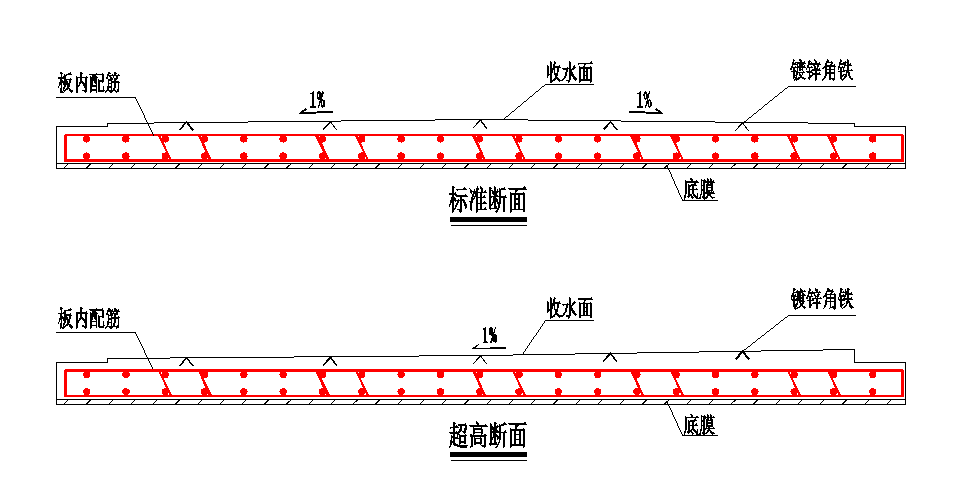

根据设计图纸,隧道中板结构中间厚560mm,平坡段中心沿断面两边放坡1%,超高段范围则单边放坡1%。中板跨度为两侧侧墙之间净间距10.8m。沿隧道方向,中板总长约6.5km,相邻变形缝之间为1节,标准节长30m,全线共223节。混凝土标号C40,现浇施工。

图4 上层车道板标准断面示意图

2.2 车道板现浇施工难点

根据工程自身特点及周边环境,施工存在如下难点:

1)隧道曲率半径多变,结构线型质量较高。

隧道平曲线呈现连续“S”型急曲线,R500~700m的超高段占全线60%以上,并伴随最大坡度4.5%的“U”型竖曲线,且本次中板现浇要求上表面的坡度在混凝土浇筑和收水过程中直接实现放坡,不再单独设置找平层,这对中板上表面坡度精度以及下表面平整度的整体线型控制带来不小的难度。

2)隧道空间狭小,施工统筹复杂。

下层车道结构净高仅4.2m,净宽10.5m。如此密闭狭小的空间,常规的混凝土罐车尺寸以及模架技术规格很难满足中板结构的正常施工。

3)兼顾盾构掘进,结构同步交叉,交通组织较难。

因隧道距离较长,为确保总体进度,盾构掘进与结构同步施工。在中板工作面范围内将存在大量盾构掘进及结构施工补给车辆的交汇,交通组织难,安全风险大。

3 研制专用模板台车

为满足盾构推进所需材料的通行门洞尺寸,留有的中板模架搭设范围非常有限。因此研制出一种专用模板台车取代传统模板支架[3],确保在中板施工荷载下,钢模架的强度和刚度满足要求,提高中板现浇质量及下表面平整度。

3.1 台车设计原则

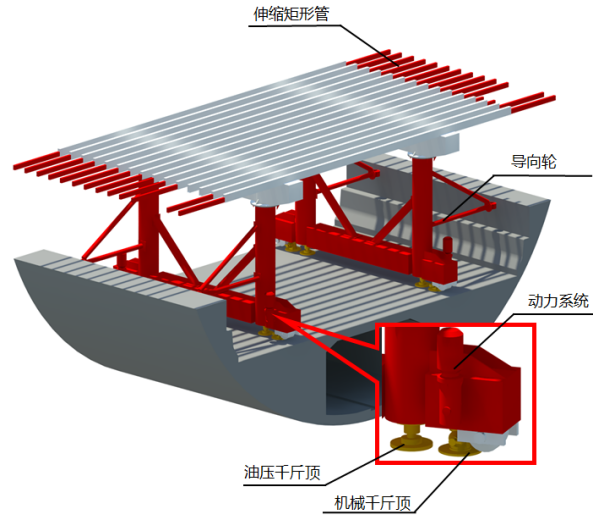

模板台车设计由“门”式钢构架、油压千斤顶、机械千斤顶、动力系统和导向轮共5个部分组成(见图5)。

图5 单节台车BIM示意图

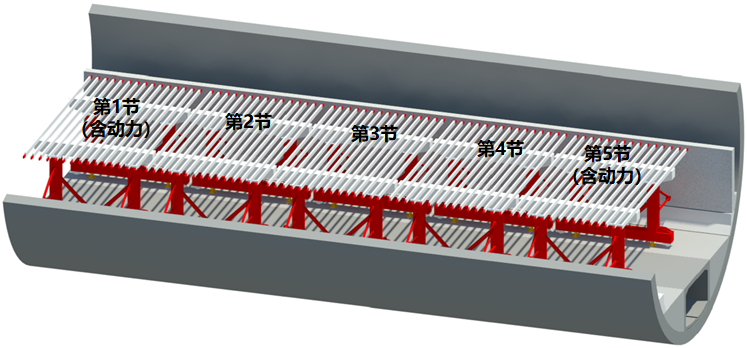

1)台车共加工2套,单套台车纵向长30m,宽度10.2m。总长60m。每套台车分为5小节,6m/节(见图6)。

2)每套台车的首、尾节均布置动力系统,并利用导向轮接靠已完成的内部结构侧墙控制行走方向,实现整体移动。

3)门式支架为结构施工过程中荷载的支撑托架,下部设置门洞,便于盾构推进所需车辆的行驶。其中,模架矩形管主梁可伸缩,不同跨度的结构板均可施工。

4)液压千斤顶主要负责钢模支架的顶升(立模)和下降(脱模),机械千斤顶则负责模板面标高的微调及为液压式提供模架的稳定及安全保障。

5)5小节台车端部互相铰接式牵引,并留出间隙,确保模架行走并满足急曲线情况下的最大楔形量。

图6 单套钢模架BIM示意图

3.2 台车操作流程

第1步:台车移动至施工作业面下,并调整方位;

第2步:油压千斤顶顶升至面层处于车道板施工标高;

第3步:机械式千斤顶落地,固定台车整体;

第4步:遇不同跨度的中板,则延长两边小横梁,上方搭设模板;

第5步:各节台车之间间隙的模板填充。

4 混凝土施工

4.1 混凝土运输保障

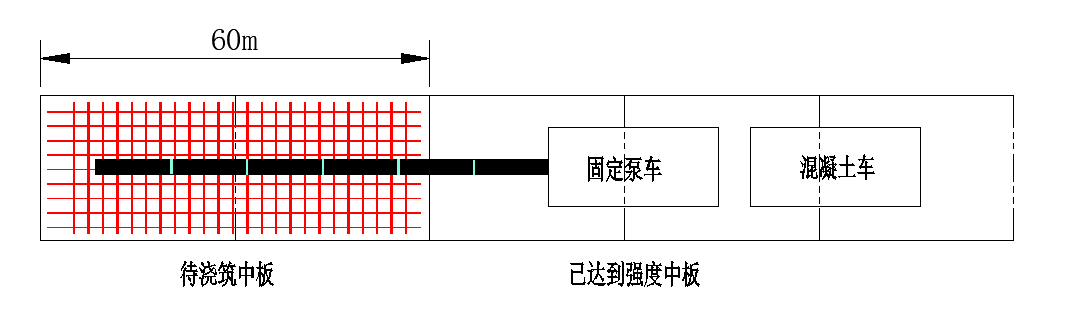

中板单次浇筑60m,约450方混凝土。为满足隧道通行净空要求,以专用模板台车在油压千斤顶收缩至最小值为准,台车下方净空仅3.8m。因此,选取高度不超过3.7m的专用小型混凝土橄榄车作为主要运输车辆。而混凝土由大型车辆(20方车)在地面通过串筒转移至小型车辆(6方车)。混凝土浇筑采用固定泵和泵管,泵管一次性接60m,浇筑过程中随浇随拆,详见图7。

图7 混凝土浇筑示意图

4.2 混凝土浇筑过程控制

1)运输至现场的混凝土量达到总体浇筑方量的30%后,方可开始浇筑;

2)因混凝土等候浇筑而导致工作性的经时损失,且混凝土存在二次驳运,进场混凝土的塌落度应预先考虑损失量,确保入模塌落度满足设计要求。出厂塌落度宜控制在200~240mm;

3)综合考虑模板体系刚度、浇筑流速以及振捣设备频率,浇筑顺序应由两边至中间,均匀浇筑。振捣因遵循“快插慢拔、不可过振、不得回振、接缝弱振、保护层适当补振”的原则。单次振动时间控制在20~50s,相邻2次振动间距在50~80cm。

4)模板台车16天翻模1次,每月完成120m。其中立模、钢筋绑扎、浇混凝土2天,养护14天。养护采用土工布铺盖并浇水养护。因隧道内温度适宜,根据同养试块情况,14天养护后强度达到100%拆模。

4.3 固定标高点的设置

考虑中板上表面坡度在混凝土浇筑和收水过程中直接实现放坡,混凝土浇筑前,设置固定标高点作为混凝土收水面基准,满足中板在标准断面和超高断面下的横向、纵向坡度。该标高点采用镀锌角铁,横向2m一档,连接采用钢筋与中板主筋焊接固定。如图8所示。

图8 标准、超高断面下固定标高点示意图

5 交通诱导系统

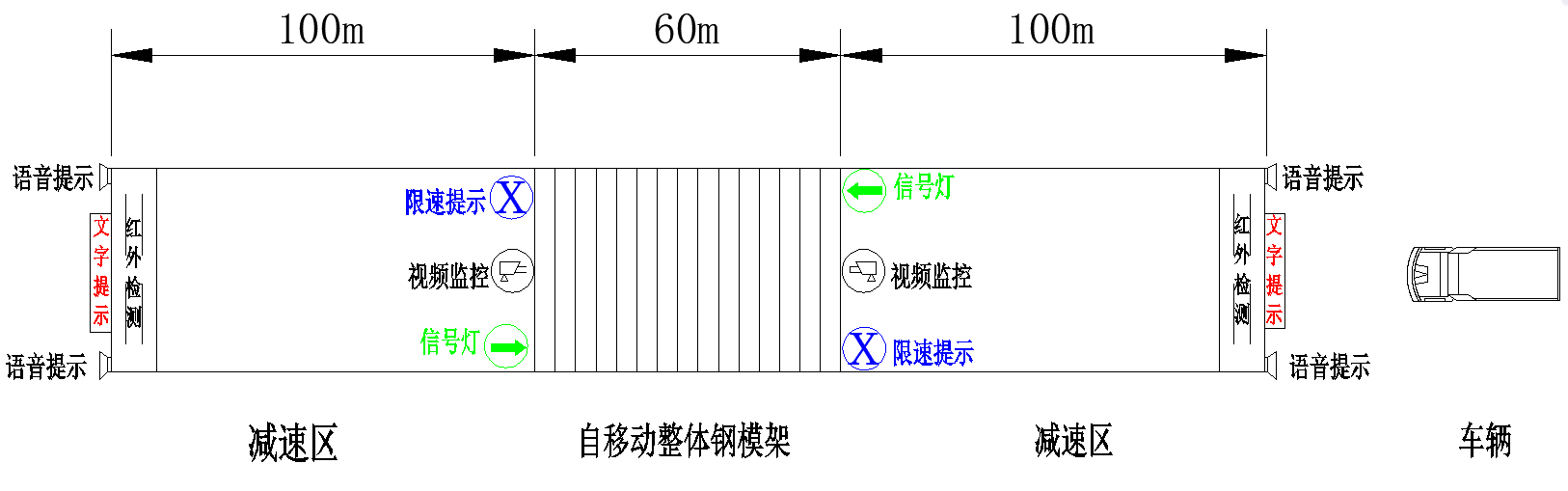

在隧道推进过程中,施工面比较狭小,移动平台下方通道宽度仅为5m,只满足施工车辆单向通行,为合理的诱导车辆安全通行,杜绝钢模架下方“单行道”内交通的堵塞以及车辆交汇对钢模架的影响,因此设置一套车辆交通诱导系统,对隧道内施工车辆的进出有序的规划管理,并进行视频监控,提高施工作业的安全可靠性。

图9 交通诱导系统示意图

1)在60m模板台车两侧距离各100米处设立车辆检测和语音、文字提示系统以及减速装置,在台车两端设置信号灯、限速标志,同时设置视频检测系统,用于施工作业监测。

2)车辆检测主要由3~4对红外对射装置或激光对射装置组成,用于判别车辆行进的方向以及人员或非机动车辆的判别。

3)语音、文字提示系统主要由2对高音喇叭和信息板组成。语音主要通过声音提醒车辆的有序通行。文字信息主要用于日常的提示信息。

4)交通诱导信号灯,由红叉绿箭组成,在显示绿箭的情况下,允许单侧车辆通信,在红叉的情况下车辆靠边停车等待放行。

5)限速标志主要用于提醒司机减速并以显示的允许速度通过通道。

6 实施效果

经过近两年施工,整个隧道段中板已完成95%,中板结构成品的各项验收指标均满足设计要求,且在整个施工过程中,保证了盾构推进及其它内部结构施工顺利进行,并借助交通诱导系统,隧道内通行车辆的交通组织有序正常。

图10 中板模架台车交通诱导系统及使用过程

图11 中板浇筑及成品

7 结语

通过整体的施工效果来看,中板施工是成功的,成品质量均满足验收规范,线性美观度也得到了业主及社会各界的认可。

1)研制的专用模板台车,有效的满足了混凝土现浇施工,利用台车之间的铰接空隙,充分拟合了隧道急曲线转弯的线性要求。同时,设置定位标高点,满足中板浇筑后的上表面坡度,取消了二次找平层。

2)通过整体的浇筑工艺,配以专用的小型混凝土运输车,满足了单洞双层隧道所独有的低净空下隧道内部结构施工要求。加之配套交通诱导系统,有效的规避了近60m单行道下施工车辆的交通组织问题。确保盾构推进下的中板同步施工。为以后的工程提供了一定的借鉴。

参考文献

[1]张轶.大型盾构法隧道内部结构同步施工[J].建筑与发展,2008,(2):59-63.

[2]晏胜荣.超大直径单管双层盾构隧道内部结构同步施工技术[J].现代交通技术,2016, (1):25-28.

[3]程艳秋.涵洞模板台车的设计与应用[J].黑龙江水利科技,2010,(1):24-25.