1. 大庆油田有限责任公司第六采油厂工程技术大队 2. 大庆油田有限责任公司第六采油厂地质大队 3. 大庆油田有限责任公司第六采油厂规划设计研究所 4. 大庆油田有限责任公司第六采油厂第三油矿

摘要:化学驱聚井在注入过程中,由于注入液具有粘度,造成井壁附着垢及粘液等

杂质,使得测试仪器无法通过层段,导致测调投捞困难,进而不能取全取准测试资料,直接影响测试合格率和注水合格率。众所周知,油田开采技术大多采用注水和注聚方式驱油,如果注水合格率不达标,最终极大的影响油田的采收率。要实现注采平衡,必须让测试仪器顺畅通过各层段录取资料,来监测各层段的注水量,所以说,采好油,首先要先注好水,注好水的前提必须要测试好。所以测调投捞工作显得尤为重要。

关键词:制约原因 设计方案 创新优势 效益分析

前言:

化学聚驱井经常需要仪器下井进行常规测试工作,取得的数据作为第一资料,以此为依据,才能进行下一步地质方案的调整。但在测调过程中,由于注入液含有化学药剂,极易在偏心配水器中心筒和偏心孔内壁附着粘液和结垢,使得管径变细堵塞,进而造成仪器下井、投捞困难。此种现象长期存在,亟待解决。

1.原因分析:

1.1井下环境因素:采油区块注入相应的化学药剂方式进行驱油,注聚液具有一定的附着力和粘合力,粘附在油管内壁和井下工具之间,再加上井底的污垢和泥沙等杂质,久而久之,使得油管内径变小变形,井下工具难以顺畅通过,无法进行测调投捞。

1.2井下工具因素:由于井下工具和投捞器在配套使用上都有一定的规格尺寸要求(油管内经62mm,偏心配水器最小通过直径46mm,投捞器外径44mm,最大通过间隙18mm,最小通过直径仅2mm,),一旦井下工具内径变小变形,通过间隙参数产生差异,就会给投捞工作造成障碍。

1.3员工操作技术因素:操作人员对管柱深度及结构是否掌握;对井下工具类型、工作原理、性能是否清楚;投捞器上提的高度、下放的重度是否合适;操作绞车的状态是否平稳等影响投捞工作质量。上述操作及选用工具等注意事项如未到位,会造成井下事故,人员伤害、环境污染、也增加了投捞难度。

2.解决思路

2.1基于”注入液具有粘性“描述,经分析,投捞过程中,设备与井壁间隙中

的介质将产生”粘性应力现象“,此现象或为投捞器下行困难的主要原因之一。为此形成”加大介质通过孔道“方案。

2.2对投劳器结构分析发现,投捞器存在多处易产生阻力节点,为提高通过水平,将

可能产生阻力的部分打磨圆滑,形成”流线型投捞器设计“方案。

2.3对投捞器材质分析发现,其外壁微观上光洁度较低,增大了与注入液的接触面积,

因此形成”镀膜投捞器“方案。

2.4经了解,测试井井口压力低于井底压力,注入液流动方向与下井仪器同向,形成

了仪器既会因下行而利用介质动力,又会因下行而产生阻力的矛盾,为此设计了”

W型“穿孔电缆绳帽方案和”楔形投捞器“设计方案。

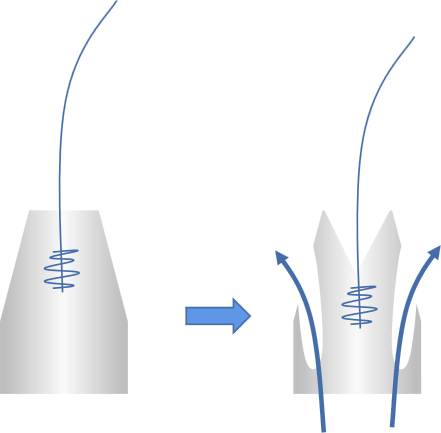

2.5为解决投捞器直径既要小以便于通过,又要大以便于稳定工作的物理矛盾,利用

条件分离,在井壁直径较小时投捞器直径可变小,在需要投劳工作时投捞器直径应

变大,形成了”小直径投捞器+两端扶正器“方案。

3.解决方案

3.1形成方案一:加大介质通过孔道方案

特点:投捞器结构改动小,通过能力可有效提高,制造成本及难度低。

3.2形成方案二:流线型投捞器设计方案

特点:投捞器结构改动小,通过能力可有效提高,制造成本及难度低。

3.3形成方案三:镀膜投捞器方案

特点:设备结构没有改动,通过能力可有效提高,制造成本及难度适中。

3.4形成方案四:W型穿孔电缆绳帽方案

特点:改造组件结构简单,加工难度低,有利于提高设备通过能力。

3.5形成方案五:楔形投捞器方案。

特点:投捞器结构改动适中,加工难度适中,有利于提高设备通过能力。

3.6形成方案六:小直径投捞器+两端扶正器方案。

特点:投捞器结构改动较大,加工难度较大,有利于提高设备通过能力。

3.7形成方案七:综合以上六种方案

特 点:投捞器结构改动适中,加工难度适中,制造成本相对较低,有利于提高设备通过能力。

点:投捞器结构改动适中,加工难度适中,制造成本相对较低,有利于提高设备通过能力。

4.方案的创新之处及技术优势

(1)创新之处:成果成型后从设备结构、材质、细节改造、流体动力学改造等方面进行了创新。创新方案可实施性强,改造成本较低,难度较低,思维新颖。

(2)技术优势:制作简单,操作方便,成本低廉,经久耐用,不卡不掉。

5.经济效益和社会效益

经济效益:

(1)按每个采油矿年平均处理此类事故水井40余口计算,年直接节省作业费用约80余万元。若按全厂平均处理此类事故水井200余口计算,年直接节省作业费用约400余万。

(2)处理此类事故水井时,需要停注48h,按每口井每天平均配注100m3计算,全矿此类事故水井年少注入水量约8000 m3,根据本矿含水比核算,间接影响产油量400余吨,直接影响油田的稳产。所以本工具若在油田全面推广使用,效益可观。

社会效益:

采用本方法进行作业施工,减少了故障井的数量;提高了注入质量,增加

了原油的产量;大大节省了操作时间,减轻了员工的操作强度。若在同行业共享此种经验技巧,可提高处理故障井的工作效率。

6.结论

针对问题的现状,通过方案的设计,理论上能够达到有效通井的目的,使得仪器能够在井筒内顺利通过,进而使投捞难度大大减小。今后针对此类现场难题,需要继续总结投捞过程中遇到的问题,积累经验,精准施策。将有利于对以后可能遇到的问题作出更加及时准确的判断,从而减轻投捞工作量,提高测调成功率及效率。