中国水利水电第四工程局有限公司 青海西宁 810000

【摘要】大型水电工程地下厂房施工难度大,结合大量同类工程实践和类比,提出了山东沂蒙抽水蓄能地下厂房开挖方案和支护模式,结合实际开挖过程中的地质条件变更和声波测试结果,优化了支护方案。通过实践证明该施工方法和支护模式能保证在复杂地质条件下,大跨度地下厂房顶拱开挖与支护的施工安全、质量和进度。

【关键词】地下厂房 顶拱层 开挖 支护

1.施工临建

1.1施工供风布置

在通风兼安全洞洞口设置设1台35m3/min和1台22m3/min电动空压机,采用8寸钢管作为供风主管供应厂房一层开挖用风。

1.2 施工供水

在通风兼安全洞洞口设置一个20m3钢制水箱,由三级泵站水池进行接引,高差为200m,确保施工用水需要,供水管路采用4寸钢管铺设而成。

1.3 施工供电

在通风兼安全洞洞身设置1台1000KVA(型号ZGS11-Z-1000-10/0.4)变压器和一台630KVA (型号ZGS11-Z-1000-10/0.4)、洞外安装1台630KVAZGS11-Z-630-10/0.4变压器供应施工用电。

1.4施工照明

厂房第一层施工时,施工照明采用100W隧道灯60m间距布置,掌子面采用300W投光灯照射。

1.5施工排水

厂房一层排水主要采用“高水自排、低水抽排”的原则。在通风兼安全洞架设主排污管路,在通风洞末端设置集中排水箱,将主厂房一层的施工废水采用污水泵排至集水箱,经二次沉淀后,回收利用。

1.6施工通风排烟

厂房一层采用内燃机设备开挖出渣,洞内污染主要来自三个方面:一是粉尘,来源于爆破、喷锚及钻孔产生的岩尘、炮烟、水泥尘等;二是有害气体,如SO2、NOX等,主要源于炮烟和围岩;三是内燃机设备废气。

洞室开挖通风总量从四个方面考虑,即按洞内最多人员数计算得Q1,按爆破的最大炸药量计算得Q2,按稀释内燃机废气计算得Q3、按洞允许最低风速计算得Q4,最后求得工作面所需风量Q=Max(Q1、Q2、Q3、Q4)。

(1)按洞内同时工作的最多人数计算

Q1=m×q×k=30×3×1.1=99m³/min;

式中:Q1-通风量,m³/min;

m-洞内同时工作的最多人数;

q-每个人需要通风量,不小于3m³/min;

k-风量备用系数,常取k=1.1~1.2,取1.1。

(2)按同时爆破的最多炸药量计算厂房内需用风量(通风长度按照L=185m计算,通风兼安全洞另计):

A--同时爆破的炸药最大消耗量,277.1kg;

S--隧洞最大断面积,186.5m²;

L--通风区段长度,取185m;

T--通风时间,按45min计。

(3)按稀释内燃机排放废气中有害气体浓度至许可浓度计算

Q3=V0×N×Ti=4×500×0.6=1200m³/min

V0--单位功率需风量指标,4m³/kW.min;

N--同时在洞内工作的柴油机械的总额定功率,按1台3.0m3装载机(180KW)及2台20t自卸车(320KW),共计500KW考虑;

Ti—柴油机利用率系数,取0.6。

(4)按满足工作面最小风速计算

Q4=60VS=60×0.15×183.1=1647.9m³/min

V--工作面最小风速,≥0.15m/s;

S--隧洞最大断面面积,183.1m²。

取上述风量的最大值1647.9m³/min作为地下厂房第Ⅰ、Ⅱ层内设计需风量。

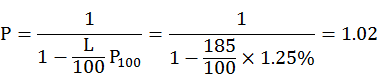

(5)根据通风管长度和百米漏风率计算风机风量

L--通风距离:185m;

P100--百米漏风率,取1.25%。

(6)地下厂房第Ⅰ、Ⅱ层施工时通风量应不小于:Q=PQ=1.02×1647.9=1680.9m³/min。

地下厂房第一层施工时,需要风量1680.9m³/min,安装2×110KW轴流风机压入式送风,确保地下厂房第一层施工通风需要。

2.施工工序及方法

2.1施工工序

因厂房第一层断面尺寸较大(宽×高:27m×9m),开挖分为中导洞(宽×高:10m×9m)和侧耳两部分进行,在中导洞进尺50m后侧耳再行跟进,左右侧耳采用错距30m进行开挖。开挖采用YT-28手风钻配自制钻架钻孔,设计开挖边线光面爆破,Ⅱ、Ⅲ类围岩正常循环进尺3.5m,Ⅳ围岩及不良地质段开挖循环进尺为1.0~1.5m。

厂房一层施工,主要有开挖与支护两道施工工序。施工沿用以下循环:

施工准备→测量放线→炮孔布置→钻孔→装药爆破→排烟→安全检查与处理→出碴→清底→支护→下一循环施工。

测量放线每循环作业之前,特别在交叉段及关键部位,都要进行测量放样,同时要标出顶拱圆弧中心和周边有代表性的控制点及相应的方向点,以保证开挖施工的准确性。

施工技术人员根据测量单位的放线,进行现场布孔,用红丹漆标出主要钻孔的孔位,以便钻孔施工。布孔同时依据事先编制的爆破设计,爆破设计经总工批准后,方可作为布孔和爆破施工的依据。

钻孔作业人员根据现场技术人员布孔位置进行钻孔,钻孔方向和角度要力求准确(尤其是掏槽孔,不能出现串孔现象)钻孔完成后由技术人员按“平、直、齐”的要求进行爆破装药前的钻孔检查,在确认合格后,实施爆破。

严格按照爆破设计参数及起爆网络,进行装药作业。装药完成后,由技术员和专业炮工检查联接爆破网络,进行爆破作业,特别要控制光爆孔的装药量和不耦合系数,以便使残孔率不小于80%。并在爆后对爆破效果及时进行描述,如地质情况有变,及时调整爆破参数。

开挖石渣采用1.6m3反铲和3.0m3装载机配20t自卸汽车出渣并运到4#渣场。

洞内出渣即将完成时,采用反铲对掌子面及底板松动岩块进行粗清理,在下一循环施工前再由人工采用撬杠对松动渣块进行细清理,以便钻机的钻设和钻架就位。

3.爆破

3.1主爆孔爆破参数

爆破设计主要依据岩石的类别选定爆破参数,施工时将对爆破材料及爆破参数进行生产性试验,以确定适合厂房一层开挖的最佳爆破参数,以保证爆破后获得良好的开挖面。

(1)最小抵抗线W=Kwd

式中:Kw为岩质系数,一般取15~30,坚硬岩石取小值,松软岩石取大值;d为钻孔直径,mm。W取值0.8-1m。

(2)药包中心深度H=(1.2~2.0)W

炮孔深度L=(0.85~1.15)H初步拟定炮孔深度3.5m。

(3)炮孔孔距a=(1.0~2.0)W,炮孔排距b=(0.8~1.0)W。初步拟定a=1m,b=0.8m。

(4)单孔装药量Q=Q总/n。

(5)孔桩入岩采用手持式气动凿岩机钻眼,炮眼直径d=32-42mm,本工程使用YT-28手风钻钻孔爆破,炮孔直径采用d=42mm。

3.2光面爆破参数

(1)光面爆破层厚度W=(10~20)d,取值0.8m。

(2)炮孔孔距a=(0.75~0.90)W,取值0.5m。

(3)炮孔直径采用d=42mm。

3.3开挖方法

(1)厂房一层洞口开挖方法

厂房一层中导洞洞口扩挖采用3m每循环的全断面光面爆破开挖,分五循环开挖形成中导洞(10m×9m)断面,之后利用中导洞开挖形成的邻空面对两侧耳区域采用光面爆破开挖。开挖顺序:Ⅰ区→Ⅱ区→Ⅲ区→Ⅳ区。

图

1厂房一层洞口开挖示意图

图2 A-A剖面图

图

3 B-B剖面图

厂房一层主体爆破施工方法及爆破设计

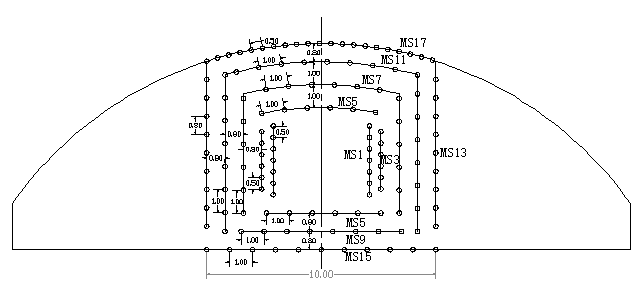

厂房一层洞口处中导洞及两侧耳爆破工作面形成后采用中导洞先行,两侧耳错距50m开挖的方式进行施工。在爆破中,工作面采用楔形掏槽,主爆孔,底孔,光爆孔布置,具体布置形式如下图所示:

图

4中导洞(I区)开挖爆破设计图

图5中导洞(I区)开挖掏槽孔设计图

表1 中导洞(I区)开挖爆破参数表

段号 | 孔名 | 孔数(个) | 孔径(mm) | 孔深(m) | 孔距(cm) | 药径(mm) | 装药长度(m) | 堵塞长度 (m) | 单孔药量 (kg) | 段装药量 (kg) |

MS1 | 掏槽孔 | 14 | 42 | 4.03 | 50 | 32 | 3.63 | 0.40 | 2.72 | 38.08 |

MS3 | 6 | 42 | 3.63 | 50 | 32 | 3.27 | 0.36 | 2.45 | 14.70 | |

MS5 | 主爆孔 | 12 | 42 | 3.50 | 100 | 32 | 3.00 | 0.50 | 2.25 | 27.00 |

MS7 | 18 | 42 | 3.50 | 100 | 32 | 3.00 | 0.50 | 2.25 | 40.50 | |

MS9 | 8 | 42 | 3.50 | 100 | 32 | 3.10 | 0.40 | 2.33 | 18.60 | |

MS11 | 24 | 42 | 3.50 | 100 | 32 | 3.00 | 0.50 | 2.25 | 54.00 | |

MS13 | 18 | 42 | 3.50 | 80 | 32 | 3.00 | 0.50 | 2.25 | 40.50 | |

MS17 | 光爆孔 | 21 | 42 | 3.50 | 50 | 32 | 2.94 | 0.56 | 0.59 | 12.39 |

MS15 | 底孔 | 11 | 42 | 3.50 | 100 | 32 | 3.10 | 0.40 | 2.33 | 25.58 |

循环进尺 (m) | 断面孔数 (个) | 最大单响(kg) | 断面面积(m2) | 爆破方量(m3) | 总装药量(kg) | 耗药量(kg/m3) |

3.5 | 137 | 54 | 87.44 | 306.04 | 271.35 | 0.89 |

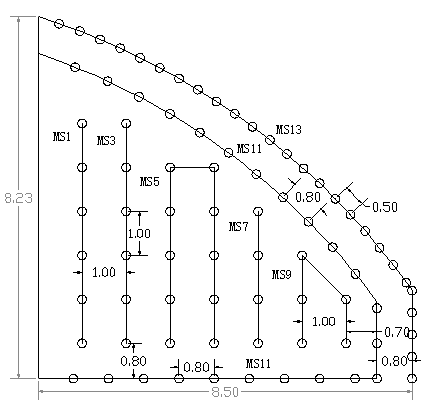

图6 单侧耳(Ⅱ、Ⅲ区)开挖爆破设计图

表2 单侧耳(Ⅱ、Ⅲ区)开挖爆破参数表

段号 | 孔名 | 孔数(个) | 孔径(mm) | 孔深(m) | 孔距(cm) | 药径(mm) | 装药长度(m) | 堵塞长度(m) | 单孔药量(kg) | 段装药量(kg) |

MS1 | 掏槽孔 | 6 | 42 | 3.5 | 100 | 32 | 3.00 | 0.50 | 2.25 | 13.5 |

MS3 | 6 | 42 | 3.5 | 100 | 32 | 3.00 | 0.50 | 2.25 | 13.5 | |

MS5 | 10 | 42 | 3.5 | 100 | 32 | 3.00 | 0.50 | 2.25 | 22.5 | |

MS7 | 4 | 42 | 3.5 | 100 | 32 | 3.00 | 0.50 | 2.25 | 9.00 | |

MS9 | 5 | 42 | 3.5 | 100 | 32 | 3.00 | 0.50 | 2.25 | 11.25 | |

MS11 | 底孔 | 23 | 42 | 3.5 | 80 | 32 | 3.10 | 0.40 | 2.32 | 53.48 |

MS13 | 光爆孔 | 26 | 42 | 3.5 | 50 | 32 | 2.94 | 0.56 | 0.59 | 15.34 |

循环进尺 (m) | 断面孔数(个) | 单响 (kg) | 断面面积 (m2) | 爆破方量 (m3) | 总装药量(kg) | 耗药量(kg/m3) |

3.5 | 86 | 54 | 49.54 | 173.39 | 138.57 | 0.8 |

3.4最大单响药量计算

表3 爆破安全质点振动速度控制标准单位:cm/s

项目 | 龄期(d) | |||||

0~3.0 | 3.0~7.0 | 7.0~28.0 | >28 | |||

混凝土 | <1.2 | 1.2~2.5 | 5.0~7.0 | <10.0 | ||

岩壁吊车梁混凝土 | <7.0 | |||||

喷混凝土 | 1.0~2.0 | <5 | ||||

灌浆 | 不得受振动 | 0.5~1.5 | 2.0~2.5 | <5 | ||

锚索、锚杆 | 1.0 | 1.5 | 5.0~7.0 | <10.0 | ||

已开挖的地下洞室洞壁 | <10.0 | |||||

机电设备 | <2.5 | |||||

质点峰值振动速度,按下式计算。

V=K(Qn/R)α

式中: V——保护对象所在地安全允许质点振速,cm/s;

Q——炸药量,齐发爆破为总药量,延时爆破为最大单段药量,kg;

R——爆破振动安全允许距离,m;

K,α——与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数,应通过现场试验确定; 在无试验数据的条件下,可参考表3-4选取。

表4 爆区不同岩性的K、α值

岩性 | K | α |

坚硬岩石 | 50~150 | 1.3~1.5 |

中硬岩石 | 150~250 | 1.5~1.8 |

软岩石 | 250~350 | 1.8~2.0 |

厂房一层岩性为坚硬岩,选取K=120,α=1.4,R取30m,由振动速度公式计算得一次爆破最大单响药量为61.2kg。

各段一次爆破段装药量最大为54kg小于61.2kg,符合要求。

4.厂房一层支护施工

厂房一层支护工程主要包括围岩永久支护及临时支护等,设计的锚杆有φ28(L=500cm)、φ28(L=700cm)水泥砂浆锚杆和φ28(L=800cm,P=100KN)预应力树脂锚杆三种规格。锚杆支护与开挖施工方案相结合,采用BOOMEXL3D三臂液压凿岩台车、YT-28手风钻造孔,砂浆机注浆,锚杆台车安插锚杆。

喷钢纤维混凝土采用拌合楼统一拌制,采用搅拌车运至现场,采用Sika-PM500PC湿喷机施喷。

4.1不良地质段的开挖控制及支护

对于厂房第一层不良地质段(f72、f61、G13、f62、J13、f65、f64)处的不稳定块体、断层及影响带严格遵循“超前支护、短进尺、弱爆破、少扰动、强支护、早封闭、勤观测”的原则。首先按照设计要求对树脂锚杆施工,循环进尺1~1.5m,在循环进尺时,按照现场岩层揭露情况,经现场确认后可进行相应支护,并及时喷射钢纤维混凝土进行支护。

4.2锚杆施工方法

(1)施工工艺流程及说明

采用先注浆后插锚杆的施工工艺流程见下图。

(3)锚杆施工方法

测量定位和布孔→钻孔→清孔→验孔→注浆→砂浆锚杆的安装

定位与布孔:根据施工图纸进行放样,确定锚杆标高、间距,定出孔位,做出标记,其孔位偏不大于100mm。

钻孔:钻孔作业人员使用凿岩车根据现场技术人员布孔位置进行钻孔,钻孔圆而直,角度偏差符合施工图纸的要求。施工图纸未作规定时,其系统锚杆的孔轴方向应垂直于开挖面;局部加固锚杆的孔轴方向一般与可能滑动方向相反,并与可能滑动面的倾向成约45°的交角。锚杆孔深允许偏差为±50mm。

3)清孔:用高压风水洗孔,并用高压风将孔内水,岩粉吹干净。

4)孔内注浆:使用水泥砂浆配合比、砂浆强度等级满足施工图纸的要求的砂浆进行注浆。先将注浆管插到孔底,然后退出50~100mm,开始注浆,注浆管随砂浆的注入缓慢匀速拔出,锚杆安装后孔内填满砂浆。

5)安插锚杆:锚杆应在钻孔内注满浆后立即插杆,锚杆注浆后,在砂浆凝固前,不得敲击、碰撞和拉拔锚杆。

6)质量检查:按照施工质量要求对锚杆安装质量进行检查。

4.3喷钢纤维混凝土施工

4.3.1施工工艺流程:

4.3.2施工工艺

钢纤维混凝土配合比按照确定的配合比配料,在拌合站进行搅拌,混凝土搅拌车运输。喷射钢纤维混凝土时要分段分层依次进行,喷射自上而下。

4.3.3施工方法

(1)施工准备

在喷射前对喷射面进行检查,并做好以下准备工作:清除开挖面的浮石、墙脚的石渣和堆积物;处理好光滑岩面;安设工作平台;对遇水易潮解的泥化岩层,采用压风清扫岩面;埋设控制喷射混凝土厚度的标志;作业区具有良好的通风和充足的照明设施。

喷射作业前,对施工机械设备、风、水管路和电线等进行全面检查和试运行。

(2)喷钢纤维混凝土施工

1)喷射钢纤维混凝土作业分段分片依次进行,喷射顺序自下而上。分两层喷射。

2)喷射机作业严格执行喷射机的操作规程,连续向喷射机供料,保持喷射机工作风压稳定。完成或因故中断喷射作业时,清除喷射机和输料管内的积料,并冲洗干净。

3)地下洞室喷射钢纤维混凝土均采用湿喷法。

4)地下洞室的喷射钢纤维混凝土作业紧跟开挖工作面,全部锚杆钻设完成后,立即进行喷射混凝土。混凝土终凝至下一循环放炮时间不少于4h。

5)地下洞室拱部喷射钢纤维混凝土的回弹率不大于25%,边墙不大于15%。

(3)钢纤维喷射混凝土的施工除遵守DL/T5181-2003规定外,还符合下列规定:

1)搅拌混合料时采用钢纤维播料机往混合料中加钢纤维,搅拌时间不小于180s。

2)钢纤维在混合料中分布均匀,不得成团。

3)在钢纤维喷射混凝土的表面再喷一层厚度为20mm的水泥砂浆,其强度等级不低于钢纤维喷射混凝土的强度等级。

5.结束语

此地下厂房属于大体型结构,分三区错距30m开挖,通过检测洞室开挖处于稳定安全。过程中遵循“短进尺、若爆破、及时支护”的循环模式,取得了良好效果。该施工工艺可以在大体型洞室开挖中广泛推广应用。

作者简介:孙蓉(1987-),女,河北深县,工程师,中国水利水电第四工程局有限公司。