南京钢铁集团金石材料厂石灰车间 江苏南京 210000

摘要:近年来,经济快速发展,社会不断进步,为了解决冶炼中所出现的脱磷率低、终点钢中氧含量高等问题,通过调查取样、测量、记录等工序,研究得出,只有将氧枪喷头参数和吹炼枪位曲线进行优化以及加强透气砖维护等措施,才能有效解决该问题。通过该方法,不仅能使转炉脱磷问题得到解决,并且还能增强企业的经济效益,进一步达到提升企业生产水平的目的。

关键词:大型转炉;炼钢工艺;优化

引言

随着我国经济的蓬勃发展,国家的建设对矿产资源的需求量越来越大,通过多年的工作经验积累,我国的矿产开发和使用效率也不断提高,通过先进的提炼技术,为我国许多行业的发展提供了金属原件的材料。其中的钢材制品是我国需求量最大的矿产制品,钢材也是我国目前金属交易市场的主体,多年的钢材生产给行业增加了竞争的压力,许多企业出现了供大于求的生产局面。导致企业不能很好的适应市场变化而面临倒闭的风险,面对这样的钢材市场,很多企业选择改进炼钢技术,降低炼钢成本,提高钢材质量的方法来支撑企业发展。转炉半钢炼钢技术就是在这样的社会背景下产生的新技术。

1转炉冶炼概述

转炉冶炼是在高炉高温条件下将生铁进行相应的氧化处理,来控制和降低生铁内碳元素含量,来有效保证刚钢材质量。在熔点上生铁和钢材有所不同,同时含碳量也存在很大差异,钢材含碳量在2%以下,同时相较于生铁熔点更高,大约为1450℃~1500℃。转炉炼钢生产的钢材属于低碳钢,这种钢材强度和硬度相对不高,但在可塑性以及韧性方面具有较好的优越性,在焊接、锻造、加工各种构件中应用广泛。

2大型转炉炼钢工艺优化的研究

2.1温度补偿措施

在前文中提到的半钢冶炼技术中,因为对硅、锰、碳等发热元素的消耗和损坏较高,所以导致炼钢所需的热量增加。而在转炉半钢冶炼模式中,可以有效减少半钢钢包的温度,是补偿温度的有效方式。例如在我国的知名钢材企业中,通过转炉半钢冶炼模式,采用了轻质铝砖砌筑半钢钢包材质,很大程度减少了温度降低。详细数据是每分钟温度降低幅度减少了近40%,在转炉半钢技术中,还用到了复合吹炼双流道氧枪热量补偿技术,也能够有效的解决温度减少的问题。复合吹炼双流道氧枪热量补偿技术还可以提高脱硫效果、降低材料的消耗、减少冶炼的时间等特点,温度可以补偿近30℃。在如何提高废钢比的问题中,可以通过添加煤、焦丁等材料实现,可以有效的提高废钢比。

2.2真空脱氧法

这种脱氧方式是利用抽真空的手段,创造一种真空环境,使钢包内的钢液位于真空条件下,将钢液中碳氧平衡有效打破,增加氧和碳的反应,并形成CO气体,像钢液之外溢出,提高其脱氧作用,通过真空脱氧方法进行钢液脱氧,实际操作时,可将一些惰性的氩气吹入其中,并和钢液充分搅拌,提升钢液内碳氧反应水平,并生成一氧化碳。钢液利用真空脱氧法脱氧时,会产生CO,钢液不会受其污染,逸出的CO气泡对增强钢液搅拌具有重要的作用,提升反应效果,增强脱氧作用,还能控制石灰和脱氧剂的消耗减少成本投入。如钢液脱氧过程当中,非过氧化炉每次可以减少2229元的成本,而过氧化炉可以减少3000元的成本,这种脱氧手段具有较好的效果,而且还能有效减少成本投入,因此,转炉炼钢过程当中这种方法应用比较普遍。

2.3吹炼终点钢中碳氧积

将冶炼工艺进行优化能够有效的减少碳氧积量。要知道在冶炼中,如果能够降低碳氧积量就说明此钢的品质又将提升一个高度,因为它会使钢材变得洁净。工艺优化后其他指标的变化:石灰消耗量的优化主要指它的用量,通过优化石灰的用量,使枪龄得到提升。如果吹炼工艺选择不合理,同样会造成枪龄低的现象出现。而通过优化喷头指数,优化曲线参数等,都不失为提升枪龄的好方法。

2.4炉底深度控制

①操作上注意装入量与枪位控制,装入量不宜过小(小于53t),尽量减少补吹,严防炉底降低;②当炉底深度低于7.5m时必须采取以下涨炉底的过程措施;③溅渣后,采用交替倒渣(第一炉倒渣、第二炉不倒渣、第三炉倒渣,依次类推),不倒渣的炉次,在兑铁加废钢前加入散料进行稠渣操作;④本炉座冶炼最后一炉(下一炉转换到另一座转炉)时,溅完渣后不倒渣,炉子要保持竖立状态进行炉底挂渣;⑤对炉底原截锥处凹槽及时填补,以保证在装入量较少时的熔池液面高度适宜,减少氧气射流对炉底的侵蚀;⑥炉底低于7.7m时必须实施补炉底操作,使用大面料与碎砖结合的形式,先往炉内加大面料后倒入碎砖块,然后充分烧结;⑦炉底必须勤测,以指导过程枪位控制与炉底补护操作。

2.5精炼工序全程智能底吹氩工艺

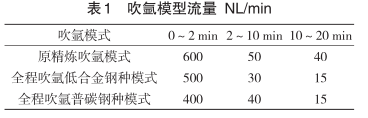

钢包底吹氩气的过程可使钢液成分和温度均匀化,但不合理的底吹模式及底吹参数会导致钢液温降过大。原吹氩工艺存在精炼站等待时间长、温降大、成分均匀性差的问题。通过理论研究和现场试验,开发全程智能底吹氩工艺,工艺要点如下:将吹氩起始时间由精炼到站调整到转炉出钢阶段,使精炼吹氩工序工艺时间由原10min减少到8min以下。由于出钢过程中吹氩,钢包底部氩气流在出钢钢流冲击和转炉出钢前期碳质脱氧产生的CO搅拌等多力作用下,钢包搅拌由对流搅拌变为紊流搅拌,对钢水均匀能力增强,全程吹氩工艺将前期底吹氩流量适当降低,如表1所示。在保证钢水成分均匀的基础上,降低吹氩工序热量损失。由于精炼工序等待时间缩短和吹氩过程底吹氩气量减少,精炼工序温降得到了有效降低。

2.6转炉内型综合保持

①实际维护中,由于耳轴部位(这里的耳轴部位指的是左右大面)维护较困难,除了喷补与溅渣再没有有效的措施,因此耳轴部位的喷补频次要适当加大,防止出现纵截面呈椭圆型的状况。②由于转炉熔池部位在冶炼时金属循环流动,对该部位的冲刷与化学侵蚀较严重,因此该部位比炉身部位的侵蚀速度快,如果维护不当会出现炉身下部炉衬比上部薄,熔池部位的截锥被侵蚀成圆柱,不但不利于炉内反应的动力学条件,而且会出现截锥部位炉衬急剧侵蚀而漏钢。因此对炉身下部与熔池部位要重点维护,一是保证炉身上下部炉衬厚度基本一致,二是保证熔池部位的截锥形的内型(即平时所说的斜坡)。炉底截锥形的维护主要是对该处的凹槽与凹坑进行填补,可采用贴砖、投补、喷补或三者相结合的形式进行补护。

2.7连铸工序全保护浇注工艺

通过设计喇叭大包长水口实现挂大包长水口插入中间包液面以下开浇,采用大包长水口碗封闭和氩封保护浇注。在杜绝二次氧化的前提下,减少大包至中包钢水温降。通过在中间包采用中包包盖密封,在中间包冲击区增加可移动式盖板,中间包冲击区、烘烤孔、塞棒处铺设吹氩管路进行吹氩保护等措施,避免外部空气侵入中包,降低二次氧化机率的同时减少中包钢水热量损失。以上工艺实施使连铸温降大幅降低,为连铸低过热度浇注奠定基础。

结语

通过对炼钢转炉护炉工艺改进,转炉炉况在炉役期内未出现波动,转炉生产率得到了提高。通过优化溅渣护炉操作、控制溅渣时间,同时合理使用溅渣料进行调料溅渣,提高了溅渣护炉效果;通过对入炉金属料进行规范,对辅料加入进行有效控制,对炉长过程操作、辅料的加入和入炉金属料的搭配进行有效调控,保证入炉原辅料结构的合理性和适用性,降低了转炉操作难度,提高了终点命中率,降低了钢水过氧化对炉衬造成的侵蚀程度。

参考文献

[1]聂志斌.转炉半钢炼钢提高废钢比的工艺应用研究[J].冶金与材料,2019,39(03):15-16.

[2]张东,黄山,李彦军,何晴,王瑞军,张兴隆.转炉半钢炼钢提高废钢比的工艺研究与应用[J].山西冶金,2019,42(01):40-41.

[3]陈均,曾建华,李平凡,杨森祥,梁新腾.120t转炉半钢增硅热补偿技术研究及应用[J].特殊钢,2018,39(06):28-32.