大连海奥膜技术有限公司 辽宁大连 116300

摘要:为实现氦气资源的循环利用,有必要对氦气进行回收纯化。文中对目前国内外氦气的提纯技术发展现状进行了分析介绍,并综合分析比较了这些方法的应用原理、优缺点及发展趋势,针对各自的使用特点,给出了几种详细的提纯工艺实现方法,为促进我国氦气提纯技术的发展提供了新的思路。

关键词:氦气提纯;低温分馏;选择吸附;薄膜扩散

氦气是宇宙中的天然资源,同时也是不可再生的稀缺性战略资源,在卫星飞船发射、导弹武器工业、飞艇等浮空器、低温超导研究、半导体生产、核磁共振成像、特种金属冶炼及气体检漏等方面具有重要的用途。氦气在全球的储量分布非常不均匀,北美、北非及俄罗斯等地有着较为丰富的氦气资源,而我国氦气资源严重匮乏,只有四川地区储存有少量的氦气。长期以来,我国的工业生产和科学试验用氦气(含液氦)基本依靠国外进口,所以国内的氦气价格相对较高,且大批量供货周期很长。同时随着我国国防工业技术的发展,氦气的需求量越来越大,一旦在非常时期发生氦气禁运,必将在大范围内影响我国的国防安全和经济发展。

因此,为了节约氦气资源,降低使用成本,对氦气回收纯化具有非常重要的意义。目前工业上氦气常有纯化方法中主要有化学反应法、选择吸附法、低温精馏法、薄膜扩散法。本文对目前氦气提氦技术的现状进行分析介绍,并综合比较几种方法的应用原理、优缺点及发展趋势,以为促进我国氦气提氦技术的发展提供新的思路。

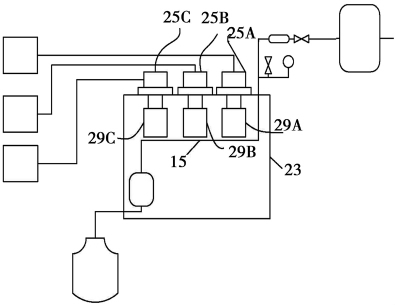

低温精馏法主要是利用了各种气体组份在冷却后沸点不一样及气体在低温下可形成固态、液态、气态从而分离不同相态的组份。在半导体工业用的氦气就是利用低温将氦气中的杂质经低温冷冻室固体化后,再经过滤器过滤固体化的杂质,过滤后的氦气可用于半导体生产。图1是日本在2005年TAIYOSANSOCOLTD取得的一项将

氦气液化的设备的专利中的装置图。这项专利的创新性主要在于在每个低温冷冻室的冷冻头部插入了真空绝热罐,氦气被降温到液化温度以下,从而产生了液氦。

15.氦气流通管道;23.真空绝热罐;25A~25C.冷冻室;29A~29C.冷冻头部

图1氦气液化装备图

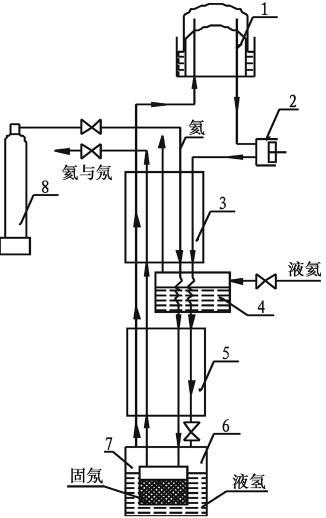

1.气柜;2.压缩机;3、5.换热器;4.液氮槽;6.液氢槽;

7.固化器;8.钢瓶

图2液氢冷凝分离法分离氖氦流程

低温精镏法不仅用于半导体工业中氦提纯和超导研究中所需液氦的提取,同时也用于氖氦混合气氦的分离及从天然气中分离氦气。在氖氦分离中,工业中常用液氢和液氖作为冷凝剂。液氢冷凝法是在常压液氢温度(20.4K)或负压液氢温度(13~15K),使氖固化,氦呈气态,氦的纯度能控制在99.9%左右。液氢冷凝法工艺流程图见图2。

(1)含氦天然气预处理净化

含氦气源中的H2S、CO2、水分,甚至汞等杂质在进入低温装置前须净化处理,以免在低温下使管道、阀门和设备产生堵塞、腐蚀和恶化工艺条件。

常用的酸气脱除方法有:醇胺法、热钾碱法、砜胺法。提氦工艺对天然气中H2S、CO2残留量要求是:H2S≤4ppm,ppm=M/22.4(mg/m3),M为分子量,下同],CO2≤100ppm。鉴于提氦效益考量,应优选有利于降低提氦成本的脱除方法。

(2)粗氦提取

天然气经二次冷凝后制得氦含量为60%~70%的粗氦,冷凝所需冷量由常压液甲烷、常压液氮或负压液甲烷供给。一次冷凝要求无乙烷以上的馏分,二次冷凝要求甲烷含量小于1%。同时釜液液烃中的氦含量要小于10ppm,以提高氦气回收率。

(3)氦气精制

天然气中较难液化的氢随着氦气的提浓被浓缩在粗氦中,需要在精制前将其除去。工业上一般采用催化氧化脱氢法,储氢合金等脱氢工艺也在发展中。小于10ppm的残留氢在其后的高压冷凝吸附过程中与氮、少量的甲烷等其他杂质同时除去。

选择吸附是利用固体吸附剂对气体中各组份的吸附能力不同,达到分离或纯化气体的目的。物理吸附的作用力是范德华力,物理吸附是可逆的。物理吸附中吸附剂吸附各种气体杂质达到饱和后,必须再生才能继续使用。在纯化氦气的过程中物理吸附中的吸附剂常使用硅胶、分子筛和活性炭。且物理吸附常与其他纯化方法互相配合,诸如化学吸附、低温冷凝等方法一起构成氦气的纯化工艺。

在国家大科学工程北京正负电子对撞机重大改造中,低温系统的关键技术之一就是氦气净化技术。中科院高能物理研究所在此项国家大科学工程中采取的氦气净化技术就是低温吸附技术。这项专利主要是利用吸附剂吸附氦气中的杂质,纯化后的氦气用于系留气球的浮升气体。

在全超导的托克马克核聚变实验装置(EAST)中,中国科学院等离子体物理研究所采用了低温吸附的方法进行氦气纯化。EAST氦气纯化系统主要设备包括滤油器、常温活性炭吸附器、13X分子筛干燥器、粉尘过滤器、液氮温区的活性炭吸附器及低温区的氖吸附器。其中,对于杂质气体的净化(包括常温区和低温区),都是通过固定床吸附器中吸附剂来完成。

日本在2010年同样运用了氧化铜床、分子筛、活性炭的方法到高温气冷反应器的(HTGRs)的氦气纯化系统中。

化学吸附是吸附剂和吸附质之间的成键作用,其吸附热与化学热相近,化学吸附是不可逆的。利用铂、钯等催化剂,可使气体中某些杂质组份转换为另一种易于除去的的杂质组份。而这些方法亦是和其它方法联合在一起对氦气进行纯化。

清华大学与中科华核电技术研究院在2009年对核反应堆氦气净化系统中法国氦气压力和化学控制实验装置(HPC)氦气净化系统与清华大学核能与新能源技术研究院10MW高温气冷实验堆氦气净化系统吸取两者长处,进行改进,同样运用了氧化铜床等技术。

薄膜法是利用对各种气体组份具有选择性扩散的某些薄膜材料,除去杂质组份,用于空气分离时通常使用有机聚合薄膜,用于薄膜扩散的材料主要有天然材料、合成高分子材料和金属材料等。

截至到上世纪80年代末,工业上用于气体的分离和纯化方面的有氢气纯化、宇航用呼吸气(CO2和O2)分离、天然气和石油气分离等。其中以钯合金扩散纯化氢气最为成功。膜法提氦早在1965年由Stern等进行过研究,但其工业化进程较缓慢。我国研究的膜分离技术采用国产聚砜/硅橡胶中空纤维膜,常温下经一级膜分离可使氦浓缩5~5.5倍,氦收率达到63%~75%。但该工艺技术还没工业化,同时膜的可靠性和稳定还需进一步研究证明。在此研究的基础上,我国研究人员提出了用膜分离+低温分离联合法从天然气中提取氦气。利用膜分离天然气中的氦气,在相同氦气产量的情况下,可大幅度降低低温分离的规模及投资费用,但同样存在膜分离膜中分离膜的技术问题而没有真正意义上的工业化。在国外,俄罗斯科学院西伯利亚分院于2006年研究出一种采用非低温法从天然气中分离氦气的新工艺,该工艺利用极为细小的玻璃微珠组成的膜将氦气从气流中吸附出来,但目前该工艺尚未投入规模化工业生产中,还有待进一步的研究开发。南京化工学院于1994年提出的深冷法提氦与膜法、深冷法混合提氦的工艺流程。经实验,后者能耗低、纯化纯度高、工序简单。

随着膜材料的发展,膜渗透法提氦展现出越来越好的应用前景。各种气体对膜具有一定的渗透性,且各种气体的渗透性能各不相同,因而可以利用渗透法将天然气中的氦气提取出来。工业上应用的渗透膜应具有:渗透常数大,以保证产量并减少所需的膜面积;分离因子大,使流程简化;化学、机械和热的稳定性好,以保持长期的使用性能。

综上所述,氦气分离技术的主流技术依旧是物理吸附技术,这种方法主要运用了硅胶、分子筛、活性碳等吸附剂。化学反应法需要有催化剂参与,需要加热到高温以达到催化剂活化温度,且催化剂不可再生可能造成能耗增大、设备庞大。低温精馏法单独使用不能纯化氦气,需与其它方法结合。薄膜法设备简单、能耗小,但不能纯化粗氦,对原料气纯度有要求,同时由于膜技术的不成熟,此种技术尚不能大量运用在工业上。

参考文献:

[1]彭桂林,龚智,章学华.氦气提纯技术发展现状与应用分析[J].低温与超导,2012(06):8-11.

[2]张文华,耿德华,曾腾辉.浮空器氦气提纯技术探讨[J].军民两用技术与产品,2015(8).

第一作者简介:姓名:郑峰(1985.03--);性别:男,民族:汉,籍贯:辽宁省大连市,学历:硕士研究生;现有职称:中级工程师;研究方向:气体分离。