贵州梅岭电源有限公司 贵州遵义 5630000

摘要:本文主要讨论的是锌银电池螺钉联接壳体结构的动态冲击响应仿真研究,通过有限元软件ANSYS Workbench进行电池结构的动态冲击仿真计算。用三维实体单元进行有限元建模,通过仿真计算给出了关键部件的应力应变结果,并对电池结构的变形破坏过程做了演示。结构讨论分析电池结构受力的薄弱点,从而评估电池结构设计合理性、产品可靠性。

关键词:锌银电池;螺钉联接;动态冲击响应;仿真

1引言

锌银电池是上世纪40年代由亨利﹒安德烈教授提出[1]。锌银电池实际比能量高,同时放电电压平稳,电压精度高、可靠性和安全性都比较好。被广泛应用在航天航空、导弹武器等领域[2]。而锌银电池所应用的大多数系统都处于复杂的力学环境中,比如超高的动态冲击、高加速冲击、高频振动等[3],在实际工程中这样的复杂严苛的力学环境中,电池的结构在载荷的作用下往往会伴随着形变和失效。本文旨在对锌银电池螺钉联接壳体结构的动态冲击响应进行研究分析。

2 有限元模拟与分析

锌银电池主要由外壳、支臂和电池堆等组成,支臂通过螺钉、外壳和衬条紧固联接,主要进行不同厚度安装支臂非线性仿真分析。对电池结构设计时,设计安装支臂的厚度分别为3mm和6mm,进而选用的螺钉长度不同,其他零部件尺寸不变,电池三维模型见图1-1,各零部件的材料、泊松比、屈服强度、密度和厚度见表1-1,其中填充体的(电池堆芯和硬泡等)弹性模量、泊松比和屈服强度为试验测试等效数值。

图1-1 电池结构三维模型

表1-1 零部件主要参数

部件 | 外壳 | 盖 | 支臂 | 衬条 | 螺钉 | 填充体(等效) |

材料 | 2A12铝合金 | 不锈钢 | 等效值 | |||

弹性模量(N/mm2) | 7.2E+04 | 2.10E+05 | 4.5E+04 | |||

泊松比(v) | 0.33 | 0.3 | 0.35 | |||

屈服强度(Mpa) | 383 | 450 | 293 | |||

密度(kg/m3) | 2770 | 7850 | 929 | |||

厚度1(mm) | 2 | 2 | 3 | 5 | / | / |

厚度2(mm) | 2 | 2 | 6 | 5 | / | / |

将三维模型进行几何网格划分,对关键件零部件进行网格加密处理见图1-2,对有限元和边界条件属性的显示进行有效控制,主要是支臂的倒圆角和各零部件的接触部位,为了使计算结果更加真实有效。

图1-2 关键件网格加密处理

按照实验技术条件,模拟电池冲击试验,加载系统最大加速度为120g,持续时间为4ms,冲击方向为X、Y、Z三个方向。设置系统阻尼系数为0.05,一个冲击周期后继续计算至35ms,模拟系统响应衰减过程见图1-3,同时对各零部件非线性接线属性进行定义,设置外壳与支臂、衬条为摩擦接触,外壳的孔和支臂、螺钉为盈配合,模拟螺纹受载,具体参数如表1-2所示。螺钉施加10N预应力,模拟螺钉安装时的紧固力,如图1-4所示。

图1-3 半正弦冲击加载曲线

表1-2 结构非线性接触类型

部件 | 外壳 | 外壳孔 | 支臂孔 | 衬板 |

支臂 | 摩擦(f=0.4) | / | / | / |

螺钉 | / | 过盈装配(0.1mm),模拟螺纹受载 | 过盈装配(0.1mm),模拟螺纹受载 | 绑定 |

盖 | 绑定 | / | / | / |

填充体 | 绑定 | / | / | / |

衬条 | 摩擦(f=0.4) | / | / | / |

图1-4 螺钉施加预应力

当电池支臂为3mm厚时,最大应力出现Y冲击方向。由Y方向冲击最大应力响应曲线可知,冲击过程中系统最大等效应力出现在0.0014s时刻,如图1-5所示。由Y方向冲击1.4ms时刻应力分布图可以看出最大应力出现在最前一颗螺钉沉头连接处,最大应力σmax=391.74MPa,如图1-6所示。此后系统的最大位移和最大应力均大幅增加,而且系统响应幅度也相对增加,系统显示出不稳定性。螺钉的材质为不锈钢,其屈服强度σ0.2=450Mpa,根据相关标准取安全系数n=2,则σ0.2/σmax=1.15<2,因此系统处于不安全范围内,远低于安全系数[4]。所以当电池壳体结构采用3mm支臂时设计,电池结构可靠性低,此时的安装支臂无法满足使用要求,需要对安装支臂的厚度进行优化设计。

图1-5 Y方向冲击最大应力响应曲线

图1-6 Y方向冲击1.4ms时刻应力分布

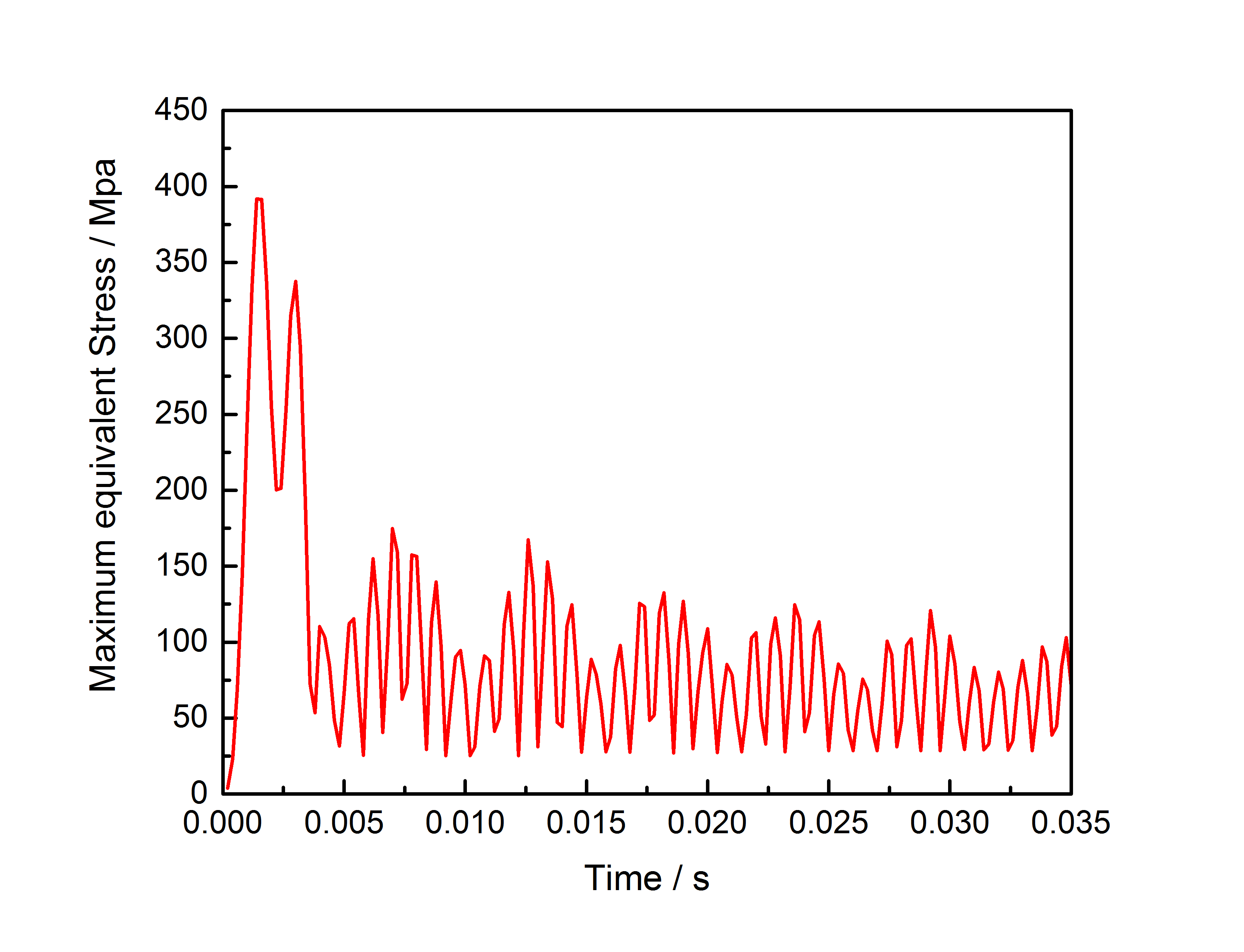

当电池支臂为6mm厚时,最大应力出现X冲击方向。由X方向冲击最大应力响应曲线可知,冲击过程中系统最大等效应力出现在0.0022s时刻,如图1-7所示。由X方向冲击2.2ms时刻应力分布图可以看出最大应力出现在第二颗螺杆中间处,最大应力σmax=204.1MPa,如图1-8所示。此后系统响应幅度相对平稳,系统显示出高稳定性。螺钉的材质为不锈钢,其屈服强度σ0.2=450Mpa,根据相关标准取安全系数n=2,则σ0.2/σmax=2.2<2,因此系统处于安全范围内。所以当电池壳体结构采用6mm支臂时设计,电池结构可靠性高,能够满足使用要求。

图1-7 X方向冲击最大应力响应曲线

图1-8 X方向冲击2.2ms时刻应力分布

3结论

通过对锌银电池螺钉联接壳体结构的动态冲击响应进行仿真研究,得到以下几点结论:

使用ANSYS Workbench的动力学模块,能够对复杂模型、非线性较高的动力学问题进行准确的计算,且有很高的计算效率。

锌银电池螺钉联接壳体结构在冲击载荷下,安装支臂的尺寸可以影响电池壳体的动力学响应。不同安装支臂尺寸也影响电池系统的稳定性。

冲击过程中,当安装支臂厚度为3mm时,结构强度不满足安全系数。当安装支臂厚度为6mm时,结构强度满足安全系数;

当电池采用不同的结构尺寸时,电池结构系统最大响应出现在不同冲击方向,同时最大响应出现的时刻也不一样。

参考文献

[1] 吕鸣祥. 化学电源[M]. 天津:天津大学出版社,1992:258-261.

[2] 徐金. 锌银电池的应用和研究进展[J]. 电源技术, 2011(12):1613-1616.

[3] 何德军, 刘鸿雁. 导弹主电源技术的发展[J]. 兵器材料科学与工程, 2009(01):96-99.

[4] 王黎明,董欣等.军用环境实验室试验方法. 总装备军标出版发行部出版,2009.