浙江省特种设备检验科学研究院 , 浙江 杭州 310000

摘要:当前,我国外对于铝合金气瓶内表面缺陷的检测仍是人工检测,人工检测不但效率十分低下,也由于人眼观测长期易疲劳且受心理等因素影响,漏检误检难以避免,难以达到质量检测的要求。此外,若气瓶内壁缺陷较为严重,随着时间的推移,不仅会因为气体的重复充装而影响气瓶本身的使用寿命,还可能会产生气瓶内壁逐渐腐蚀、气体泄露、起火、爆炸等问题,继而会形成较大的经济损失。因此,基于铝合金无缝气瓶内表面缺陷视觉检测具有尤为重要的意义。

关键词:铝合金;无缝气瓶内表面;缺陷;视觉检测;

导言:

铝合金气瓶是铝合金无缝气瓶的主体,铝合金气瓶经过后续处理成铝合金无缝气瓶后,可在各领域用来重复充装各种稀有气体、高纯气体、标准气体、特种气体等,属工业类气瓶。由于其内表面与各气体直接接触,如果内表面缺陷较大则可能会产生严重腐蚀等影响,从而造成较大的经济损失。基于此,本文就针对铝合金无缝气瓶内表面缺陷视觉检测展开研究。

1 铝合金无缝气瓶内表面缺陷视觉检测的意义

当前气瓶内表面缺陷的检测仍是人眼检测,由于人工检测受检测人员的视觉疲劳、心理原因等因素的影响,其准确性和可靠性不高,且效率低下。本文研究一种铝合金无缝气瓶内表面缺陷视觉检测系统,以机器视觉代替人眼检测气瓶内表面缺陷,解决气瓶内表面质量检测的准确性和可靠性问题,实现自动化检测,提高内表面缺陷检测效率,填补国内外气瓶内表面缺陷机器视觉在线检测的空白,满足市场需求,具有一定的实用价值。相比传统的人工检测具有的优势有:无接触检测,避免人工检测直接接触产生新的缺陷;定性定量分析,检测较为客观,克服人工检测的主观依赖性;持续性和稳定性能较好地维持,良好的鲁棒性,减少误检、漏检的可能性;精度高,能检测出人工检测中不易发觉的细微缺陷;识别率高,根据缺陷特征和判断依据自动将缺陷分类;效率高,自动化检测代替传统人工检测,操作简便,改善操作人员操作环境,减轻操作人员工作强度,提高检测速度,提供市场竞争优势;实时性,实现生产过程的及时反馈,提高生产过程质量的监控,及时发现不合格产品并及时进行修补,节省时间,提高生产管理的效益。

2 铝合金无缝气瓶内表面主要的三种缺陷分析

2.1 内表面凹坑缺陷

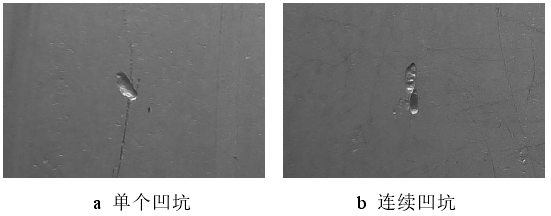

凹坑的深度超过铝瓶外径的2%或超过2内表面mm(取小值)即判定为报废。在几何形态上,凹坑多呈圆形或椭圆形且较为扁平,边缘不规则,外形或大或小,颜色根据深度或深或浅;其缺陷示例图如图2.1a和图2.1b所示。

图1凹坑缺陷实例图

2.2 横向划痕缺陷

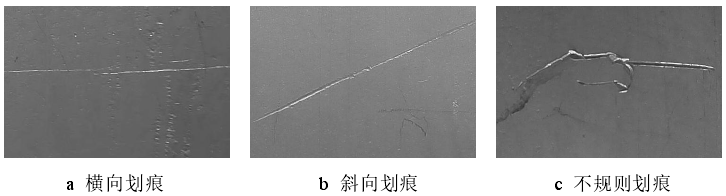

横向划痕,内表面上有金属缺失(主要由于在挤压或拉伸操作中模具表面有附着物造成)内表面超过5%壁厚,缺陷下的剩余壁厚小于设计壁厚,有明显的V字形切口或缺陷长度超过5倍铝瓶厚度,即判定为报废。横向划痕多为水平方向的划痕,颜色较浅较亮,其缺陷示例图a所示,也有斜着稍偏其它方向的,也有其它不规则形状的,其缺陷示例图分别如图b和图c所示。

图2划痕缺陷实例图

2.3 纵向拉伤缺陷

纵向拉伤,气瓶内表面的纵向拉伤缺陷是纵向较深的凹槽,内表面深度超过壁厚的5%,或者内表面缺陷下的剩余壁厚小于设计壁厚,即判定为报废。纵向拉伤是由多条凹凸相间而相连的纵向竖条,纵向竖条的长度从瓶口一直贯穿至瓶底,凹凸的深浅竖线紧密相隔,竖条部分用手指触摸有凹凸不平感,拍摄的照片看上去则是黑灰相间,其缺陷示例图如图3所示。

图3纵向拉伤缺陷实例图

3 铝合金无缝气瓶内表面缺陷视觉检测的重点、难点

3.1铝合金气瓶材料较为特殊,是6061铝,属于金属材质,与常见的机器视觉检测相比,金属材质的机器视觉检测本身就存在诸多困难,金属材质对于光源的要求高,其材料本身特征不明显,因此光源的选择和打光方式是一个难点。光源直射会反光,又由于气瓶为半封闭圆筒式,光源斜射光照不均匀,明暗程度不是常规均匀变化,在圆形铝制材料上照明的效果不是十分理想,如何避免或尽量减少反光同时还能将缺陷特征合适的表现出来,光源选择和打光方式是重点和难点之一。

3.2由于实际厂家检测中气瓶内表面直径不一,摄像头和镜头的选择和拍摄方式是难点。

3.3气瓶内表面本身不是十分干净,可能会带有灰尘、黑点等附着于内表面,从而可能会造成误检,气瓶内表面缺陷各自的特征要明显与其它缺陷和不是缺陷的部分区分开,这是难点之一。

3.4由于一个气瓶长度不定,壁厚不定,直径不定,综合来看,判断一个气瓶是否合格需要拍摄的图像较多,由于每张图像都需要依次判断缺陷类别,综合来看每张图像处理的时间不宜过长,算法应该尽量简便,用时较短,这是本课题的核心,也是重点和难点之一。

3.5由于事先选择和设计成像系统,因此载物机械平台系统的设计需要精细全面的计算和安排,才能和成像系统共同协调动作,其中成像系统和载物系统中有些部件需要用工程制图软件自行绘图设计,这是难点之一。

4 铝合金无缝气瓶内表面缺陷检测系统的方案设计研究

气瓶内表面缺陷检测系统主要由以下几个部分组成:

4.1 成像系统模块

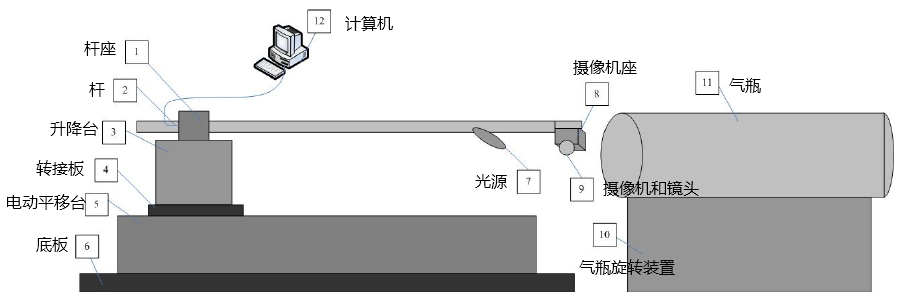

成像系统模块:主要分为光源、摄像头、镜头和支撑结构,其中支撑结构由平移台、转接板、升降台、杆座、杆、摄像机座组成,主要对光源、摄像头和镜头起固定和支撑的作用。主要功能是拍摄图像。

4.2 载物系统模块

载物系统模块:主要分为光学板和气瓶旋转装置,光学板用以固定和支撑四个轮子,当不同气瓶长度变化较大时,可移动四个轮子相对固定的位置,来适应不同内表面直径气瓶的检测,气瓶旋转装置用以放置和旋转气瓶。主要功能是配合成像系统的拍摄而转动气瓶至不同位置。

4.3 图像处理和运动控制模块

图像处理和运动控制模块:主要是工控机。主要功能是调用图像处理软件,处理完后显示缺陷图像并给出相关判断结果。完整的基于机器视觉的气瓶内表面缺陷在线检测系统如图4所示。

图4气瓶内表面缺陷在线检测系统示意图

气瓶内表面缺陷在线检测系统的检测过程如下:将气瓶放置到气瓶旋转装置上面之后,调节气瓶旋转装置上四个轮子之间的距离,使气瓶居于其中心且稳定,调节成像系统的升降台,使其高度与载物系统对接的位置相适应。首先气瓶不动,电动平移台以一定的速度带动杆和摄像头等匀速前进,逐步进入气瓶内部;当摄像头即将行进至气瓶底部时,摄像头停止运动,此时停止采集图像;然后气瓶旋转一定角度后继续静止,电动平移台带动杆和摄像头等匀速后退,电动平移台开始移动时开始采集图像;当其即将要退出气瓶开口处时,气瓶再次顺时针旋转相同的角度后静止。之后按照此检测步骤顺序依次循环,直至将气瓶内表面部分全部拍摄完毕,则电动平移台带动摄像头等完全退出,开始等待下一个气瓶的检测。

5 结语

综上可知,本文主要研究铝合金无缝气瓶瓶体,对气瓶内表面检测系统分析及总体方案设计做出说明,并对铝合金无缝气瓶内表面缺陷进行了具体的说明,如常见的凹坑、横向划痕以及纵向拉伤三种缺陷,最后分析了铝合金无缝气瓶内表面缺陷检测的重点和难点,对铝合金无缝气瓶内表面缺陷检测系统的检测方案进行了设计,介绍了检测系统的组成和原理。

参考文献:

[1]陈思蒙.基于移动扫描成像的气瓶内表面缺陷检测系统的研究[D].2018.

[2]吴斯.气瓶无损探伤检测系统的设计与实现[D].2016.

[3]陈静.基于机器视觉的光学元件损伤在线检测研究[D].2017.