江苏省特种设备安全监督检验研究院泰州分院 泰州 225300

摘要:本文通过对某型号正面吊臂架的特性分析,建立臂架有限元模型并进行模态分析和模态测试,对比Workbench有限元分析结果与实测值的差别,来研究正面吊臂架的动态特性,以及固有频率对臂架形变的影响,通过测试测试结果来知道正面吊设计单位在设计臂架时在降低臂架重量的同时能合理的避开固有频率区间,减少共振,防止共振导致臂架系统及其部件的疲劳破坏。

关键词:正面吊 臂架 共振

0 前言

近年来中国经济的快速发展,中国与国际码头间的物流运输越发频繁,根据交通部公布的数据显示我国港口集装箱的吞吐量多年来连续保持着世界第一的势头。集装箱货运作为海运的主要运输手段,其地位越来越显著,集装箱正面吊的市场需求也在逐年增大,集装箱正面吊作为港口集装箱转运的特种设备,具有较高的堆码密度,要求的通道宽度也小得多,不仅可以装卸驳船,还可以在进行跨车道装卸作业,具有灵活机动、操控性好、稳定性高,堆码作业效率高等优点,既具有汽车吊的功能,又兼备叉车的作业优势,受到各大港口企业的青睐[1]。集装箱正面吊臂架系统是该设备最关键的部件之一,其性能的好坏关系到正面吊的整机性能。目前由于国内制造臂架的材料相比与发达国家来说性能要落后,国产的正面吊臂架系统的失效率要远远高于进口的臂架系统,这也导致国产正面吊的故障率居高不下,同时国产臂架系统在设计时为了保障臂架的刚度、强度和整体稳定性往往采用较大的安全系数,造成臂架系统结构笨重,整机成本及能耗居高不下。本文主要通过对正面吊臂架系统的动态特性进行研究,采用有限元软件对正面吊臂架进行模态分析并进行模态测试,优化正面吊臂架系统结构,防止正面吊臂架系统与发动机形成共振导致臂架疲劳开裂,为港口集装箱正面吊设计企业提供一定的参考。

1 正面吊臂架特性

集装箱正面吊的臂架系统包括:基本臂、伸缩臂、伸缩油缸、俯仰油缸等部件组成,正面吊通过臂架系统的伸缩和俯仰动作,吊具的伸缩、左右侧移、正反旋转,再辅以整机轮胎的行驶等各种动作有效结合,可以快速的实现集装箱的起吊、搬运与堆垛等作业。正面吊臂架系统的受力情况多样,经常处于重载、偏载和高频振动的作业状态,因此吊臂架系统是正面吊整机中故障频率最高的部件,其主要的失效形式是开裂或拉伤。

集装箱正面吊主要用于重箱吊运作业,因此对集装箱正面吊吊臂的动态受力特性进行研究并做系统分析可以有效的防止臂架的损伤,提升臂架的稳定性,国产正面吊的臂架特性主要有以下几点[2]:

臂架自重大,国产正面吊的臂架一般设计自重可以达到10吨以上,占正面吊整机自重的17%以上;

正面吊臂架液压系统在启动和停止的瞬间会产生较大液压冲击,对臂架造成较大的冲击,导致臂架不稳,对整机稳定性影响较大;

集装箱正面吊正常用于转运码垛作业,因此其臂架的直线轨迹控制精度要求较高,其水平码垛精度和垂直升降精度是作业可靠性和稳定性保障;

正面吊臂架采用全液压控制系统,可实现变幅和伸缩同时动作,臂架作业过程中需要频繁伸缩、俯仰,可进行跨箱作业;

集装箱内装载的载荷不固定,有可能存在集装箱内前后偏载或者左右偏载对臂架及吊具的稳定性要求更高;

臂架变幅机构普遍采用三铰点变幅系统,其特点是结构简单、易于布置、稳定性强,但经过多例臂架失效案例,在正面吊臂架铰点因振动、应力集中、疲劳载荷等原因容易出现铰点撕裂或者磨损的情况。

结合集装箱正面吊臂架的以上特性,在设计正面吊臂架时,其臂架强度、动刚度以及共振响应频率都需要重点关注,尤其是其共振响应频率,因为正面吊臂架长期处于高频振动中,一旦其臂架的固有频率与发动机或者液压泵的频率一致时很可能会导致臂架疲劳开裂失效。

2 臂架模态分析

集装箱正面吊臂架在实际的工况中,不管是吊载运行还是堆箱作业,臂架都受到不同的动载荷冲击作用,冲击载荷或大或小,一旦作用力的频率或者发动机的频率与臂架结构的一阶固有频率接近时,将会产生共振放大的现象,产生较大的动应力,造成结构的疲劳损伤,因此对正面吊臂架的有限元模态分析很有必要。通过模态分析的结果,设计者可以有目的的对刚度薄弱的位置进行有针对性的改进,是臂架的固有频率避开在工作中容易受到的外界激振频率范围,从而避免结构在使用过程中产生较大的变形、辐射与噪音,使构件发生早期失效[3]。这里采用workbench软件对臂架进行模态分析见下图1所示:

图1 正面吊臂架模态分析图

3 臂架优化及模态测试

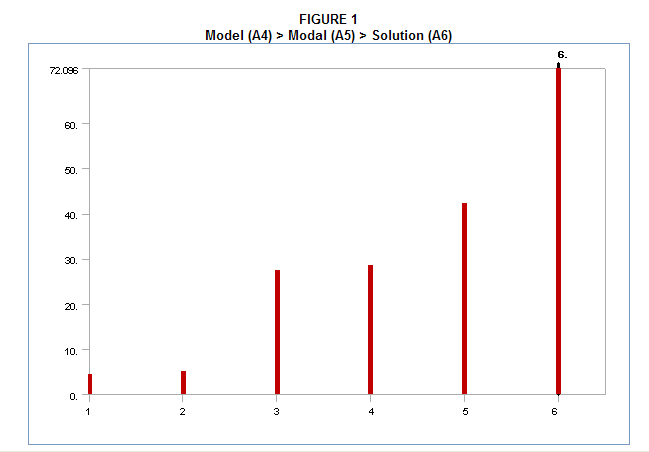

通过对正面吊臂架的模态分析,可以该正面吊臂架1-6阶的模态振形图,通过有限元分析发现正面吊臂架在1、2阶的模态振形表现为臂架沿着轴向做垂直弯曲变形,臂架的最大变形位置在伸缩臂的末端位置;正面吊臂架在3、4阶模态振形表现为臂架沿着轴向做垂直弯曲变形同时也存在扭转变形,臂架的最大变形位置在基本臂与伸缩臂的连接位置;正面吊臂架在5阶模态振形表现为臂架沿着轴向做垂直弯曲变形;正面吊臂架在6阶模态振形表现为伸缩臂沿着臂架轴向做弯曲变形和扭转变形。

表1 正面吊臂架前阶模态频率

Modal | 1 | 2 | 3 | 4 | 5 | 6 |

Frequency | 4.5185 | 5.1848 | 27.32 | 28.639 | 42.198 | 72.096 |

通过上表可知臂架的1、2阶模态振动频率为低频振动,而正面吊的主要振动激振源为发动机和液压泵,发动机转速为n=800rpm-2400rpm,频率为13.3 Hz -40Hz;液压泵系统的固有频率为70Hz-300Hz;因此在臂架为1、2阶模态下它的频率远小于发动机的振动频率及液压泵系统的固有频率,不会与发动机发生共振现象。

本文采用采用东华测试DH5930便携式模态测试分析系统,对正面吊臂架在复杂激励下整体的振动响应进行现场采集,其模态数据处理如下表所示:

表2正面吊臂架固有频率测试及模态振型表

阶数 | 固有频率(HZ) | 模态振型描述 |

1 | 8.78 | 臂架微弯曲变形; |

2 | 10.12 | 臂架微弯曲变形; |

3 | 28.59 | 臂架微弯曲变形,且有微扭转变形; |

4 | 28.73 | 臂架微弯曲变形,且有微扭转变形; |

5 | 56.12 | 臂架弯曲变形,且有扭转变形; |

6 | 78.23 | 臂架弯曲变形,且有扭转变形; |

从表1、表2可以发现采用有限元数值模拟的臂架的固有频率与现场实测的固有频率相差不大,设计时应尽量避免非减振区域小于8.78HZ,使得该正面吊的所有固有频率均处于减振器的减振区域内,降低该正面吊臂架各部件在共振频激振输入值,抑制该臂架的共振响应,使得该臂架不会因为共振而疲劳损伤。

4小结

集装箱正面吊作为港口集装箱装卸、堆码和转运作业的特种设备,广泛运用于国内外各大港口,正面吊臂架系统作为主要承载构件,受力情况复杂,控制精度要求高。本文主要对集装箱正面吊臂架特性的研究,通过有限元对臂架结构的进行模态模拟及对臂架模态振型实测值进行比较,分析臂架固有频率对臂架的影响,为正面吊设计企业提供一定的参照。

参考文献:

[1] 苏国萃,刘晋川,李海波.集装箱正面吊运机现状与发展研究[J].港口装卸,2005,(5):37-39.

[2]王刚锋.平衡冲击压路机车架有限元分析与研究[D].陕西:长安大学,2010.

[3]严慎波.集装箱正面吊吊臂优化设计研究[D].黑龙江:大庆石油学院,2006.

作者简介:严统迅,男,(1975.10~),工程硕士,高级工程师。主要从事特种设备检验检测、事故调查、安全评估等工作,研究方向起重机械安全评估。

通讯作者:张伟刚 .