【摘要】沿海地区填海造陆日趋普遍,在底部为海滩涂的地基情况下,具有质量可靠、工程造价较低和技术可行性高等优点的预应力管桩无疑得到了较为广泛的选择应用。然而,也由于其自身存在抗侧压能力较差的特点,所以,如何在软弱地基上保质保量的有效施工是摆在我们面前的一个难题。本文将从过程施工中存在的难点和采用什么技术来保障施工质量进行阐述。

【关键词】软弱地基、预制管桩、难点、保障措施

工程概况

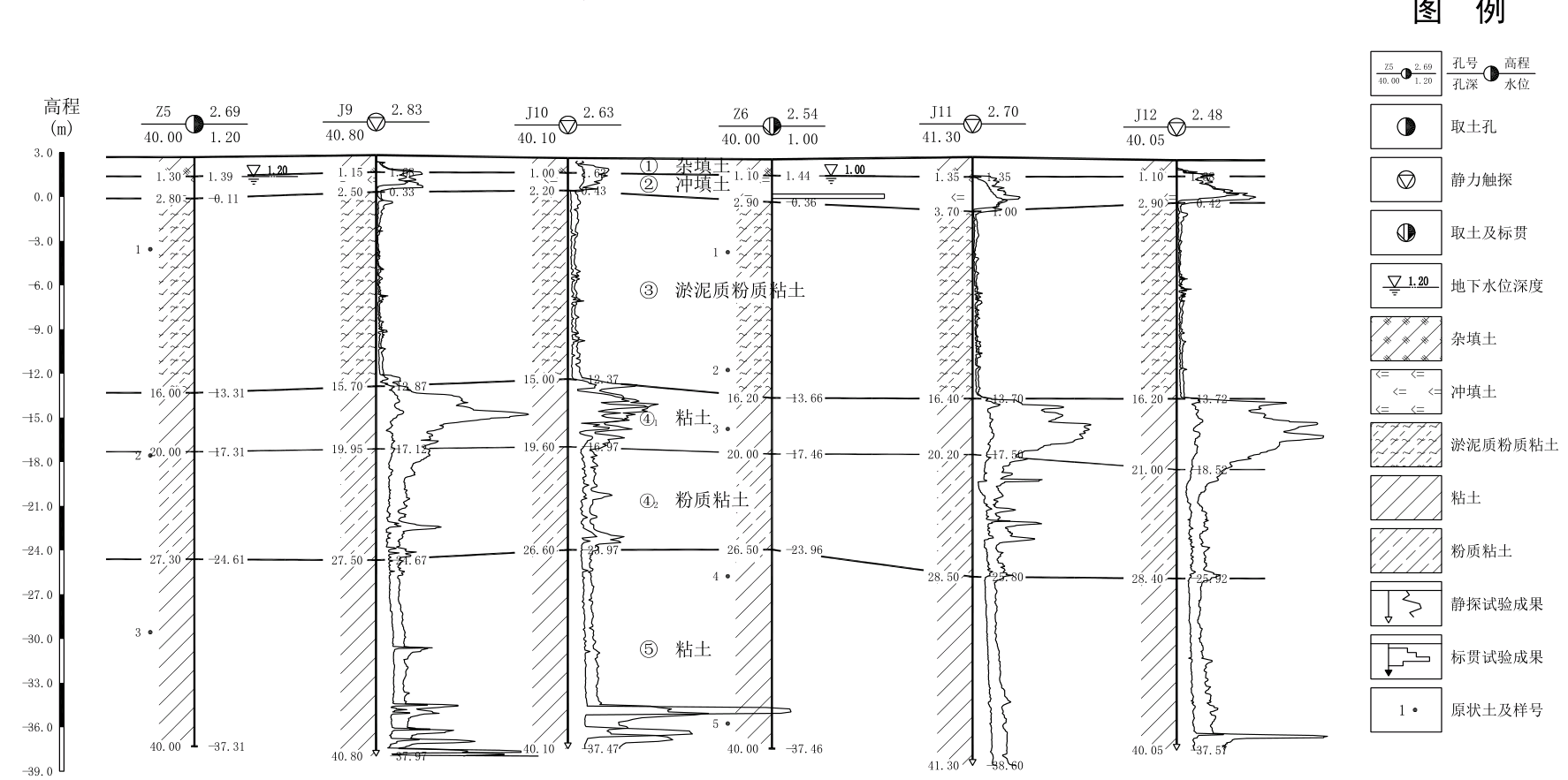

本项目位于浙江省宁波市鄞州区滨海新区,二类工地用地,为标准通用的工业厂房。本项目地貌类型属于滨海淤积平原,由海涂围垦而成,成陆时间短,地质条件差。场地上部地下水为孔隙潜水,水位埋藏较浅,水位距地表为0.7~1.2m,在揭示的地层中,本项目主要土层及地层剖面图剖面图分别如表1.1和图1-1所示:

表1-1 土层基本情况表

土层 编号 | 土层 名称 | 土层层顶埋深 (m) | 土层 厚度 (m) | 孔隙比 | 塑性 指数 | 含水量 (%) | 承载力 特征值fak (kpa) | 压缩 模量 Es(MPa) |

1 | 杂填土 | 0.0~0.0 | 0.95~1.85 | |||||

2 | 冲填土 | 0.95~1.85 | 1.10~2.80 | 0.748 | 26.1 | 80 | 12.5 | |

3 | 淤泥质粘土 | 2.2~4.2 | 6.35~24.4 | 1.215 | 15 | 42.6 | 60 | 2.80 |

4-1 | 粘土 | 14.9~21.3 | 2.60~7.05 | 0.880 | 20 | 30.8 | 160 | 7.1 |

4-2 | 粉质 粘土 | 19.2~27.3 | 2.00~9.00 | 0.828 | 14.1 | 29.5 | 140 | 6 |

5 | 粘土 | 25~31.2 | 15.2 | 1.053 | 18.9 | 37.1 | 4.3 |

图1.1典型地层剖面图

整个项目预制管桩桩径均为400,桩长在20~32米之间不等,管桩桩端均带有开口型钢桩尖。桩端持力层为第4-1层粘土或4-2粉质粘土。

根据勘察报告可知本场地软弱土层较厚,具有较高的压缩性。当在此类土层采用预应力管桩基础时,因为地基土层过软,其对管桩桩身上段的保护效果太弱,严重者甚至失去对桩身的保护。当进行桩基作业时,由于桩侧土压力原有平衡状态因施工过程而被改变,桩身往往因此受到侧向力的破坏或威胁,给工程施工带来了较为不利的影响。

宁波地区雨季时间为3~6月及8~9月份,最大雨量达到381mm。在连续的雨水冲刷、浸泡中,管桩施工无疑将更加困难。桩机行走途中陷于土中,难以行进,对施工进度产生了重大影响。

管桩施工难点分析

千里之行始于足下,管桩的施工想做到既快又好,那就离不开充分良好的前提准备工作。在项目部成立初期,项目部就管桩施工召开了专题会议,对管桩施工中可能遇到的难点作了分析并提出了针对性的解决方案。

2.1 斜桩

分析其产生原因大致有几下几方面:

1)地基软弱。当地基土的上部土层较软或地表面较薄的硬土层下有较厚的软土层时,若打桩前未处理到位,桩基支腿将直接作用在桩顶土层上,不但形成对地表土层的挤压作用,而且一旦施打,由于受力不均,桩机稳定性受到影响,可能直接直接导致桩身倾斜;

2)施工中桩身不垂直,桩帽、桩身不在同一直线上;

3)接桩时上下桩不在一条直线上;

4)地基处理中成了漏网之鱼而残存下来的大块坚硬物,在沉桩过程中容易把桩挤向一侧,造成管桩倾斜;

5)中断沉桩时间过长,以至沉桩阻力增加,致使桩无法达到设计标高;

6)管桩的布置间距小,分布密集,在沉桩时发生挤土效应;

7)基坑开挖方法不当,一次性开挖过深,造成桩两侧土压力失衡,进而导致桩身弯曲变形

2.2 桩身破坏

桩在沉入过程中,桩身突然倾斜错位,当桩尖处土质条件没有特殊变化,而贯入度逐渐增加或突然增大,同时在桩锤跳起后,桩身随之出现回弹现象,这时可能是桩身发生断裂。

原因分析:

桩身材料存在质量缺陷;

机操人员操作不当,桩机施工过程中桩机擅自移动机架进行校正桩位、桩身垂直度,导致桩身断裂;

施工结束后人工凿桩野蛮施工以及桩机施工后不合理的土方开挖;

接桩人员焊接时未按要求操作;

机械压力值超高;

基坑开挖施工方法不当,易引起土体位移,进而造成预制管桩的桩身破坏;

施工环境欠佳。地基处理不到位,地表承载力不足,作业过程中桩机稳定性受到影响,可能导致因桩端、送桩杆不平整而出现的桩端应力集中,致使桩帽滑落或桩头爆裂。

应对保障措施

理论对实践具有指导作用。通过事前分析,在管桩的施工过程中,我们能采取一些针对性的举措来减少斜桩和桩身破坏的可能性。通过原因分析我们可知斜桩与桩身破坏二者之间存在共同点,也有各自的特殊性。

提供一个良好的作业环境是桩基施工成功的一块基石,也是整个桩基作业中好的开始。在管桩施工施工前,场地应做到平整坚硬。在较软的场地后适当铺设道渣,不能使桩基在打桩过程中产生不均匀沉降;

科学的施工方法是桩基施工成功的重要保证。切实落实方案先行,样板先行。通过选用最优施工方案和树立工序样板,为对工人的交底工作提供了理论与实物相结合的便利。

当然,针对造成斜桩和桩身断裂各自特殊原因,项目部采取了以下不同的针对措施:

3.1针对斜桩

1)场地要平整坚硬。在较软的场地中适当铺设道渣,不能使桩机在打桩过程中产生不均匀沉降;

2)施工过程中要严格控制好桩身垂直度,重点应放在第一节桩上,垂直度偏差不得超过桩长的0.5%,桩帽、桩身及送桩杆应在同一直线上,沉桩时宜设置经纬仪在两个方向上进行校准。

3)当遇到障碍物时应及时排除后再进行沉桩;沉桩时发现不垂直应及时纠正,必要时应把桩拔出重打,桩进入一定深度后,不宜采用移动机架进行校正以免发生断桩,而应采取其他措施。

4)尽量减少接桩,预制管桩接头不宜超过3个。在配桩时应尽量将管桩接头设置在工作地面5m以下,短桩在下长桩在上,并严格控制接桩质量。【1】

5)根据管桩编号图制定合理的施打顺序,进行跳打施工,降低挤土效应的影响;

3.3 针对桩身破坏

1)加强管桩材料的进场验收;对桩构件要进行检查,发现桩身弯曲超过规定(L/1000且≤20mm)或桩尖不在桩纵轴线上的不宜使用。一节桩的细长比不宜过大,一般不宜超过40。

2)选用桩机合理有效的施工方法。在稳桩过程中,如发现桩不垂直应及时纠正,桩打入一定深度后发生严重倾斜时,不宜采用移架方法来校正。

3)接桩人员进场施工前应经过项目部考核,考核通过后方可进场作业。接桩时,应保证上下两节桩在同一轴线上,接头处焊缝应连续、均匀、饱满。焊接接头应在自然冷却后再沉桩,冷却时间不宜少于8min,严禁用水冷却或焊好后立即沉桩。

4)做好沉桩后桩基检测工作,保证检测结果的科学性和准确性。如果检测结果有问题,则应该通过设计院综合解决。【2】

5)桩基检测结束后合理的进行土方开挖以及凿桩施工,施工过程中必须强调“土方开挖过程中的施工质量与水平将直接关系到桩基成功的关键”这一重要思想,在开挖过程中要慎之又慎。

6)在土方开挖过程中严禁边压桩边开挖,开挖宜在桩基全部完成并至少满足设计间隔期后方可进行,以便于压桩中形成的土体内聚应力的消除。【3】

质量检验

锤击桩质量检验应符合如下规定:

表4.1桩质量检验表

项 | 序 | 检查项目 | 允许值或允许偏差 | 检查方法 | ||

单位 | 数值 | |||||

主 控 项 目 | 1 | 承载力 | 不小于设计值 | 静载试验、高应变法等 | ||

2 | 桩身完整性 | / | 低应变法 | |||

一 般 项 目 | 1 | 成品桩质量 | 表面平整、颜色均匀、掉角深度小于10mm,蜂窝面积小于总面积的0.5% | 查产品合格证 | ||

2 | 桩位 | 见桩位允许偏差表 | 全站仪或钢尺 | |||

3 | 电焊条质量 | 设计要求 | 查产品合格证 | |||

4 | 接桩:焊缝质量 | 无气孔、无焊瘤、无裂缝、焊缝高出桩表面不小于1mm | 直观检查 | |||

电焊结束后停歇时间 | min | ≥8(3) | 用表计时 | |||

上下节平面偏差 | mm | ≤10 | 用钢尺量 | |||

节点弯曲矢高 | <1/1000L | 用钢尺量 | ||||

5 | 收锤标高 | 设计要求 | 用钢尺量或查沉桩记录 | |||

6 | 桩顶标高 | mm | ±50 | 水准测量 | ||

7 | 垂直度 | ≤1/100 | 经纬仪测量 | |||

注:括号中为采用二氧化碳气体保护焊时的数值;L表示桩长

打入桩的桩位允许偏差应符合如下规定:

项目 | 允许偏差(mm) |

带有基础梁的桩:(1) 垂直基础梁的中心线 (2) 沿基础梁的中心线 | 100+0.01H 150+0.01H |

桩数为1~3根桩基中的桩 | 100 |

桩数为4~16根桩基中的桩 | 1/2桩径或边长 |

桩数大于16根桩基中的桩:(1)最外边的桩 (2)中间桩 | 1/3桩径或边长 1/2桩径或边长 |

表4.2 桩位允许偏差表

结语

俗话说的好,工欲善其事必先利其器。在软弱地基下高效有序的施工预制管桩离不开良好的事前准备工作,离不开事中的正确有序管理,更离不开事后的科学验证。功夫不负有心人。通过项目部的团结协作以及公司领导给予的有力帮助,该项目的PHC管桩施工通过试验数据表明,极限承载力满足设计要求,且无Ⅲ类桩和Ⅳ类桩。

参考文献

黄美佳 论软弱地基管桩基础施工时管桩保护技术

吕 庆 在软弱地基条件下的预制方桩施工方案探讨 安徽建筑 2005-5

陆明华等 浅析软土地基如何预防预应力管桩偏位与断桩 浙江建筑 第24卷第1期 2007年1月