宝钢湛江钢铁有限公司 广东湛江 524072

摘 要:本文分析了Q345QD厚板在钢板的边部发生的探伤不合的问题。发现这种缺陷是由于钢板中存在微裂纹导致,微裂纹的产生的原因是板坯三角区偏析富集的硫化锰。通过提高连铸机对弧精度和调整厚板冷却工艺,该类缺陷得到了有效控制。

关键词:中厚板;超声波探伤;氢;偏析

ANALYSIS AND IMPROVEMENT ON DISQUALIFICATION OF Q345QD STEEL PLATE BY ULTRASONIC DETECTION

Xie Push, Yang Jiebin, Xue Rufeng, Gao Zhengwen

Baosteel Zhanjiang Iron & Steel Company Zhanjiang,Zhanjiang, Guangdong, 524072

Abstract: This paper analyzes the problem of disqualification of Q345QD at the edge of the steel plate by ultrasonic detection. The defect was found to be caused by microcracks in the steel plate. The cause of the microcrack is MnS enriched by triangular segregation in the slab. By improving the arc precision of continuous casting machine and adjusting the cooling process of thick plate, such defects can be effectively controlled.

Key words:medium plate; ultrasonic detection ; hydrogen; segregation

引 言1

Q345QD钢板是碳含量在0.08%~0.12%范围的包晶钢,通常用在桥梁、船板上面,用户通常要求探伤后交货。在生产中我们发现,随着轧制厚度的增加,压缩比降低,探伤不合缺陷也在增加。为了降低该钢的探伤不合缺陷的发生,提高产品的合格率,有必要对其发生的机理和工艺控制进行探讨。

1 探伤不合原因分析

Q345QD钢板的生产工艺为:铁水KR处理→转炉350t冶炼→精炼RH处理→连铸浇注→板坯切割→加热炉→轧制。化学成分见表1:

表1:Q345QD钢板主要成分(质量分数)%

C | Si | Mn | P | S | Nb、V、Ti |

0.07~0.11 | 0.2~0.4 | 1.3~1.6 | ≤0.015 | ≤0.004 | ≤0.05 |

1.1 探伤不合缺陷的主要特点

该钢探伤不合缺陷具有以下特点:在钢板宽度方向,分布在距离钢板两侧100mm至500mm之间;在厚度方向,缺陷集中在钢板厚度的1/2处;在长度方向,主要是在钢板头尾处发生;缺陷的形状以点状为主。

1.2 试验方法及检测设备

选取Q345QD钢板超声波探伤不合的典型缺陷,通过手动探伤仪对缺陷进行定位,垂直于轧制面对缺陷部位进行切割制样。采用光学显微镜ZEISS Imager.M2m和扫描电子显微镜 ZEISS EVO18观察截面形貌,并用能谱仪OXFORD分析缺陷处的化学成分。

1.3 显微分析

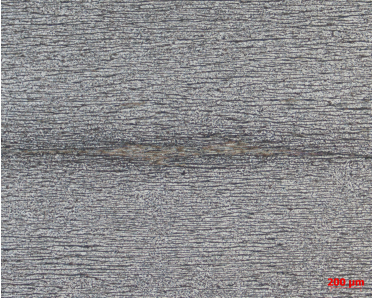

图1 探伤不合部位金相照片

探伤不合部位进行金相分析,金相照片见图1,试样板厚中部存在着一条偏析带。

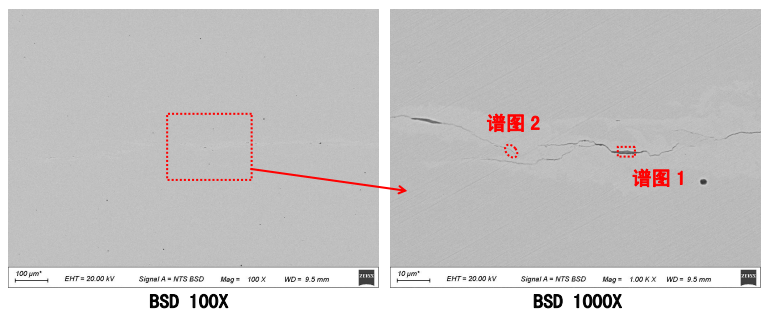

对试验进行扫描电镜和能谱分析见图2、图3,钢板厚度方向的中心部位存在着明显的白亮带,对白良带放大后内部发现MnS的夹杂和微裂纹。

(a) (b)

(a) (b)

图2 探伤不合部位扫描电镜照片

(a) (b)

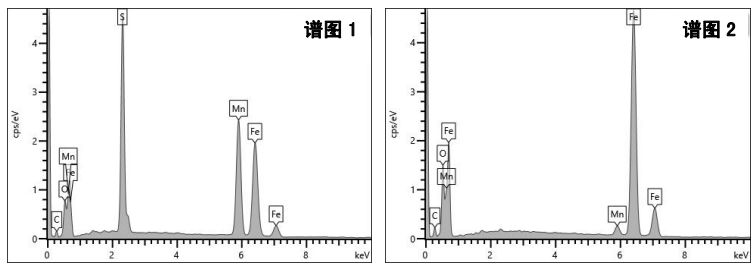

图3 试样的微区成分

表2 谱图1、谱图2化学成分

谱图 | C | O | S | Si | Mn | Fe | 总量 |

1 | 6.26 | 5.42 | 20.04 | — | 36.96 | 31.33 | 100 |

2 | 5.71 | 9.38 | — | — | 2.87 | 82.03 | 100 |

1.4 分析讨论

钢板探伤不合的位置对应着板坯的三角区,该区域通常存在着偏析以及夹杂物的聚集,在板坯宽度方向上属于偏析较严重区域。[1-2]从检验的结果可知,钢板超声波探伤不合的部位存在着夹杂物以及微裂纹。对夹杂物进行能谱分析,主要为硫化锰。

钢板探伤不合的原因一般有大的夹杂物、孔洞或者微裂纹等导致。对于立弯型连铸机来说,夹杂物导致的探伤不合主要分布在板坯厚度的1/4或者3/4处,但是该钢探伤不合主要特征是在板坯的中心,对应板坯的三角区,取样发现了微裂纹的存在,可以判断该钢探伤不合的直接原因是微裂纹。

钢板中微裂纹产生的原因分析:首先该钢低倍检验未发现裂纹的存在,可以排除板坯中心裂纹的原因。

微裂纹处发现有硫化锰的夹杂物,由于基体金属和硫化猛夹杂的热膨胀系数差异较大,在轧后控冷环节中的收缩效应不一致,在条状硫化物的尖端与基体界面结合处会产生小的空隙和微裂纹,在冷却过程中成为裂纹源。[3]此外硫化锰夹杂处还容易富集氢,当钢板中富集的氢不能及时扩散排出时,在此处析出氢气,最终会产生细小的氢致裂纹。[4]

2 改善措施

根据探伤不合的原因分析,结合钢厂的实际情况,进行了如下的改善:

改善三角区的偏析:每次探伤不合发生率较高时,该钢生产时对应的轻压下扇形段对弧均存在着2-3处超0.5mm,轻压下扇形段对弧不好会影响板坯偏析变差。厂内对铸机辊缝检查周期由之前的1次/每月调整为2次/月,以便及时发现轻压下扇形段异常,并进行更换。

该钢轧制后喷水冷却,终冷温度控制在300℃左右,之后再在辊道上行走100多米下线堆缓冷。经过测量,下线之后的温度在200~250℃左右,角部温度会更低。一般认为堆缓冷扩氢的适宜温度需要≥200℃[5-6],300℃的终冷温度不适合氢的扩散。后续厂内将该钢的终冷温度提高至400℃。

通过以上措施,该钢探伤不合发生率由之前的2%,降低至≤1%。

3 结束语

(1)探伤不合是由于硫化锰处产生的微裂纹,此夹杂物收缩系数和基体不一致,冷却过程中容易产生小的裂纹,此外硫化锰容易富集氢,当氢不能及时排出时也会析出氢气,产生细小的氢致裂纹。

(2)轻压下扇形段对弧不好会影响板坯偏析变差,通过调整铸机检查周期,及时发现并更换异常扇形段,改善板坯偏析。

(3)终冷温度过低,容易导致钢板堆缓冷扩氢效果不好,通过提高终冷温度,保证堆缓冷效果。

参考文献

[1]袁其兴.连铸板坯三角区裂纹与偏析对中厚板组织与性能的影响[J].物理测试,1996,(2):16-21.

[2]裴凤娟. 中厚板超声波探伤不合格的影响因素研究[J].炼钢,2014,30(3):37-41.

[3]刘庆波.Q345B中厚板探伤不合原因分析及控制措施[J].连铸, 2015,40(5):15-20.

[4]赖朝彬.低合金中厚板探伤缺陷原因及分析[J].物理测试,2008.26(1):44-47.

[5]杨东.钢板中氢扩散的数值模拟[J].钢铁研究,2016,44(1):19-23.

[6]朱尧全.影响钢种氢的扩散和逸出的因素[J].大型铸锻件,1993,(1):64-66.