青岛理工大学 山东青岛 266500

摘要:现在集装箱起重机的小车跑偏现象普遍存在,现有调整检测方案检测精度不高,对小车车轮偏斜的调整要求不高,检测精度偏低,导致小车跑偏严重,现在故提出新的监测方案和要求提高装配精度,水平偏斜和垂直偏斜越小越能够有效改善小车跑偏现象。

关键词:小车;小车跑偏;调整方案

1.前言现在集装箱起重机是港口主要起重机械,而集装箱起重机的组成中小车又是重中之重,目前小车跑偏集装箱起重机普遍存在的问题[1],也是目前起重机制造时最难解决的困哪之一,针对现有情况,下面我们提出一种新型的调整检测方案来调整车轮能够有效改善小车跑偏问题。

2.现有调整检测方式

通过调节车轮轴两侧的两个偏心套,达到不同的旋向组合,小车车轮可以在三个方向上对中调节:1)水平直线度偏差;2)垂直倾斜;3)垂直方向的高低差。

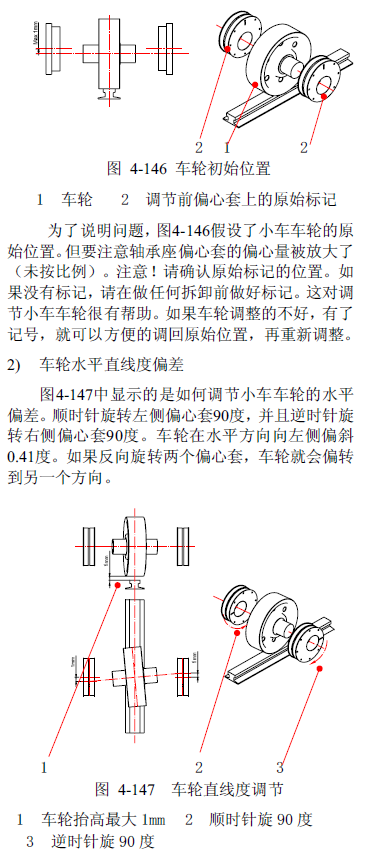

1)小车车轮初始位置

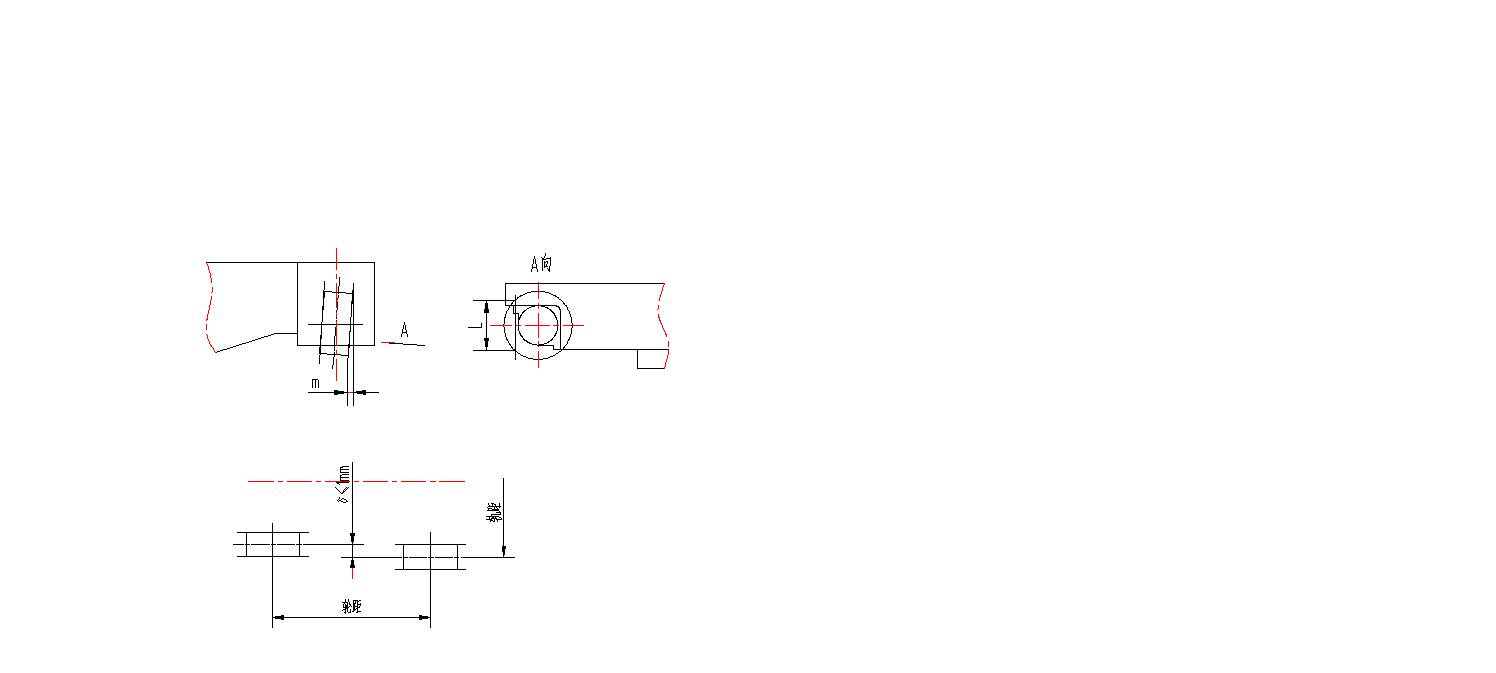

图1.1 车轮位置示意图

1车轮 2调节前偏心轴承座的原始标记

为了说明问题,上图假设了小车车轮的原始位置。但要注意轴承座偏心套的偏心量被放大了(未按比例)。注意!请确认原始标记的位置。如果没有标记,请在拆卸之前做好标记。这对调节小车车轮很有帮助。如果车轮调整的不好,有了标记记号,就可以方便的调回原始位置,再重新调整。

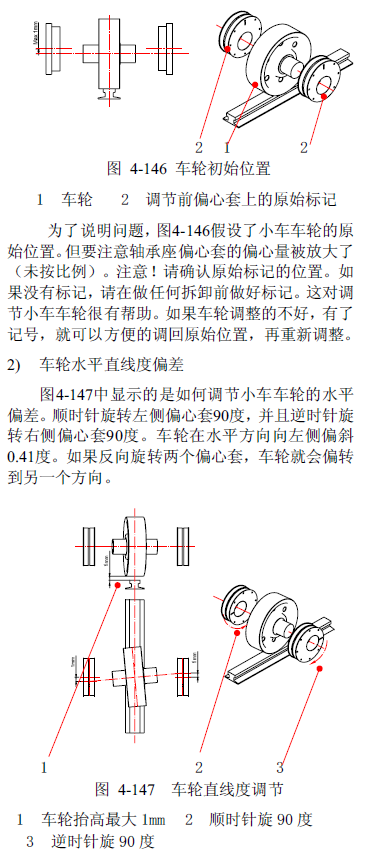

2)车轮水平直线度偏差

下图显示的是如何调节小车车轮的水平偏差。顺时针旋转左侧偏心套,并且逆时针旋转右侧偏心套。车轮在水平方向向左侧偏。如果反向旋转两个偏心套,车轮就会偏转到另一个方向。

图 1.2车轮直线度调节

1—车轮抬高最大1mm 2—顺时针旋转 3—逆时针旋转

特别说明:调节车轮时,请逐步旋转偏心套。建议每次旋转1个螺栓孔角度,然后用经纬仪和卷尺检查小车的运行运行情况是否得到改善。如果有所改善但还没有达到最佳的状态,请再旋转一个螺栓孔角度。必须确认偏移的方向,这影响到哪个偏心套需要调节和向哪个方向有利的方向调节的问题。如果旋转后情况更加不利,则需要方向旋转。

初次调整时,可只调节外侧的轴承座进行观察,如果仍无法调整到位,才需调整内侧轴承,一般情况下,调整外侧即可。现有检测方式使用经纬仪激光点和卷尺,精度较差,测量精度只能达到0.5mm。

3.车轮检测方式

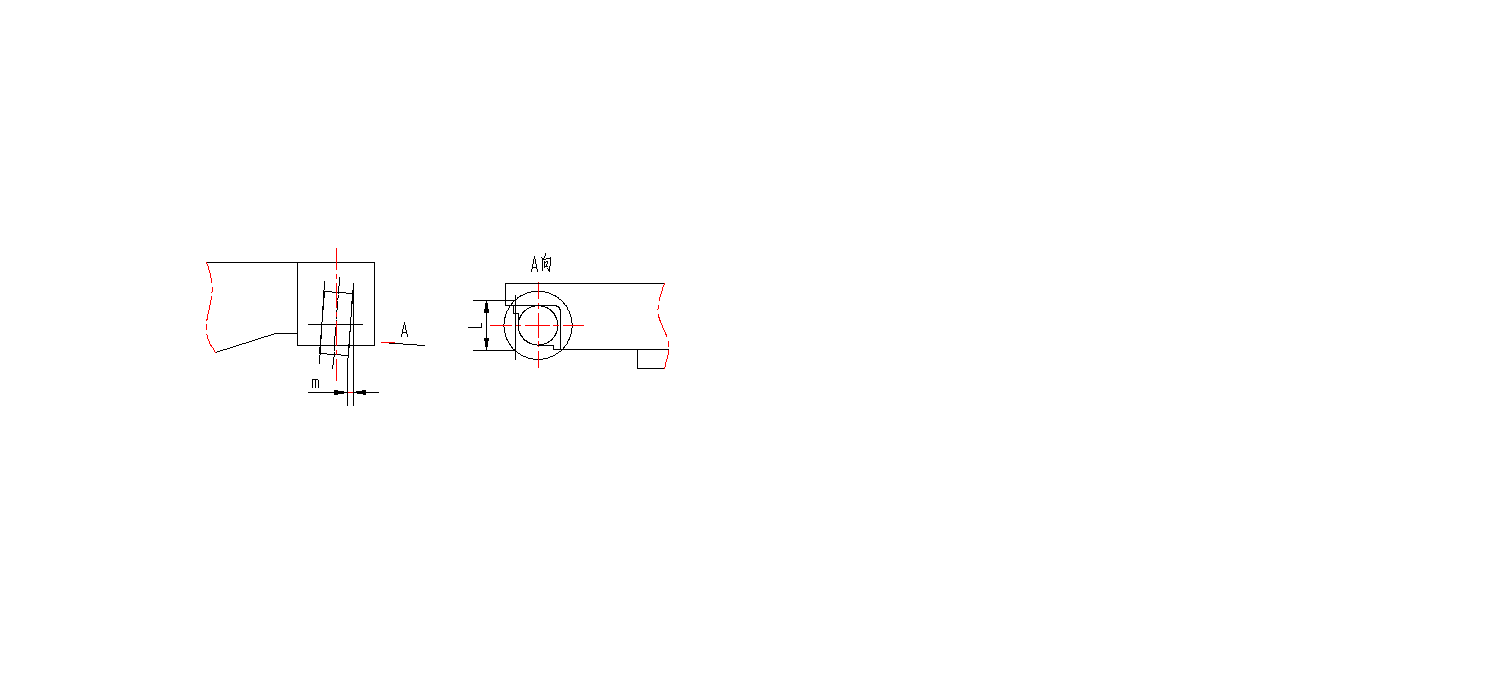

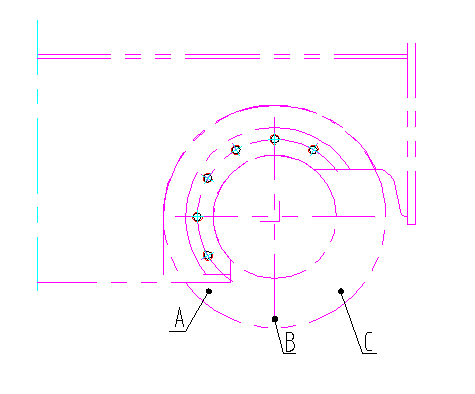

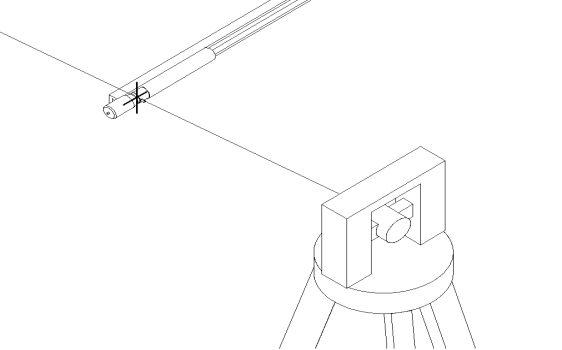

新型检测方式介绍:本新型检测方案相较于常规的检测方式增加了磁座尺与螺旋测微计的结合,能够有效地避免常规人工手扶卷尺或钢板尺的误差而且不需要孤独就可以将精度从0.5mm提高到0.01mm,不在使用经纬激光点,使用经纬仪目镜上的十字刻度线,对准千分尺上的刻度,通过旋转螺旋测微计来测量偏斜数据,当经纬仪十字刻度线与螺旋测微计的刻度线重合时就可以读取数据并记录数据。磁座尺与千分尺安装方式具体见图3.1。

图3.1磁座尺与千分尺安装方式

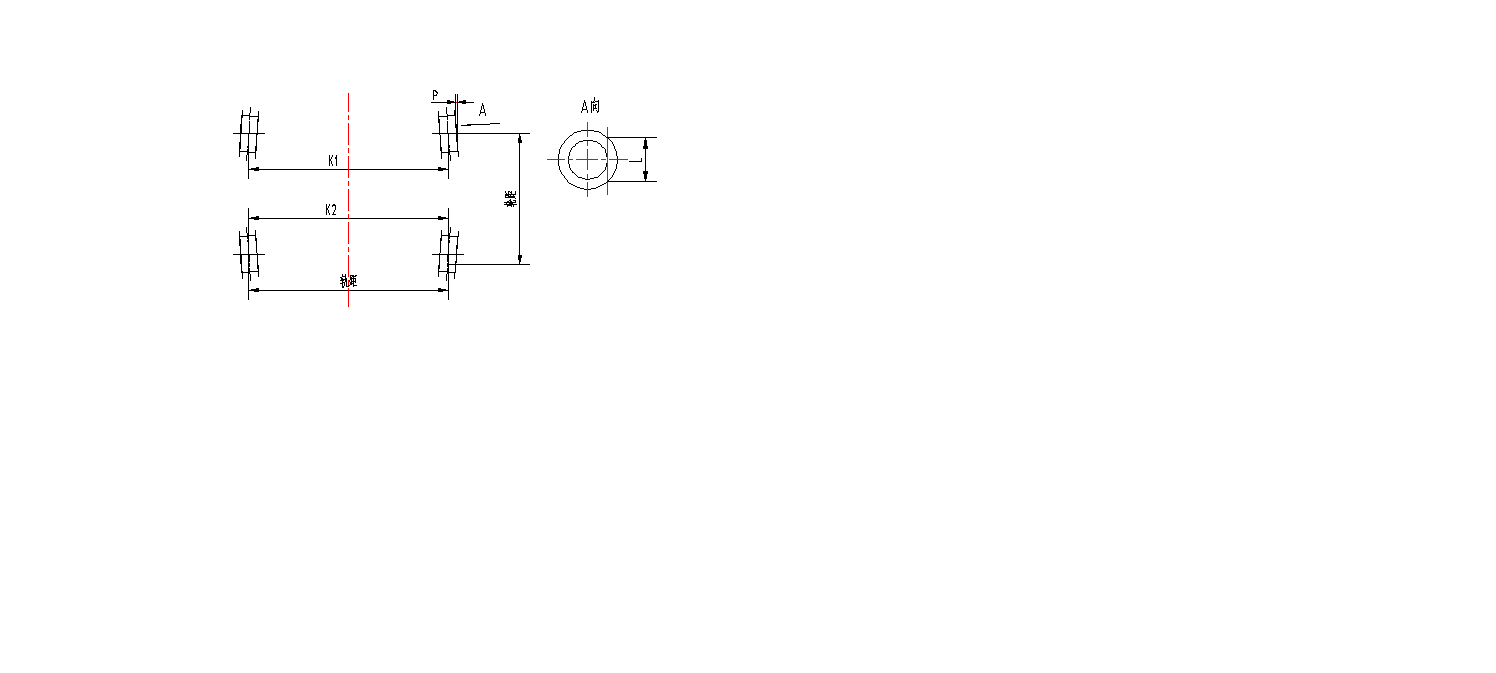

1)小车轮水平偏斜p不大于0.4L/1000[2],L为检测点间距,见下图2.1a。必须使用经纬仪和磁座尺检验。

·

图 3.2 a 车轮水平偏斜 b车轮垂直偏斜

2)小车轮垂直偏斜m不大于L/500,L为检测点间距,车轮下端向内为内倾,车轮只允许内倾[3],见图 3.2b。必须使用经纬仪和磁座尺检验。

3)同侧两个车轮同位差不大于1mm[4],见下图3.3。必须使用经纬仪和磁座尺检验。

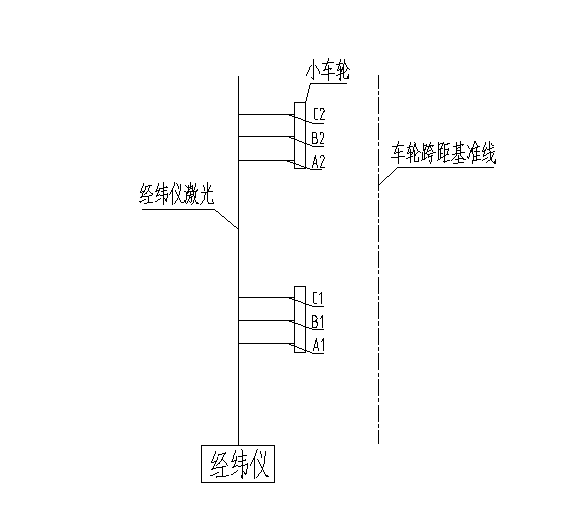

4)小车轮踏面高低差t不大于k/1500,见图3.6。

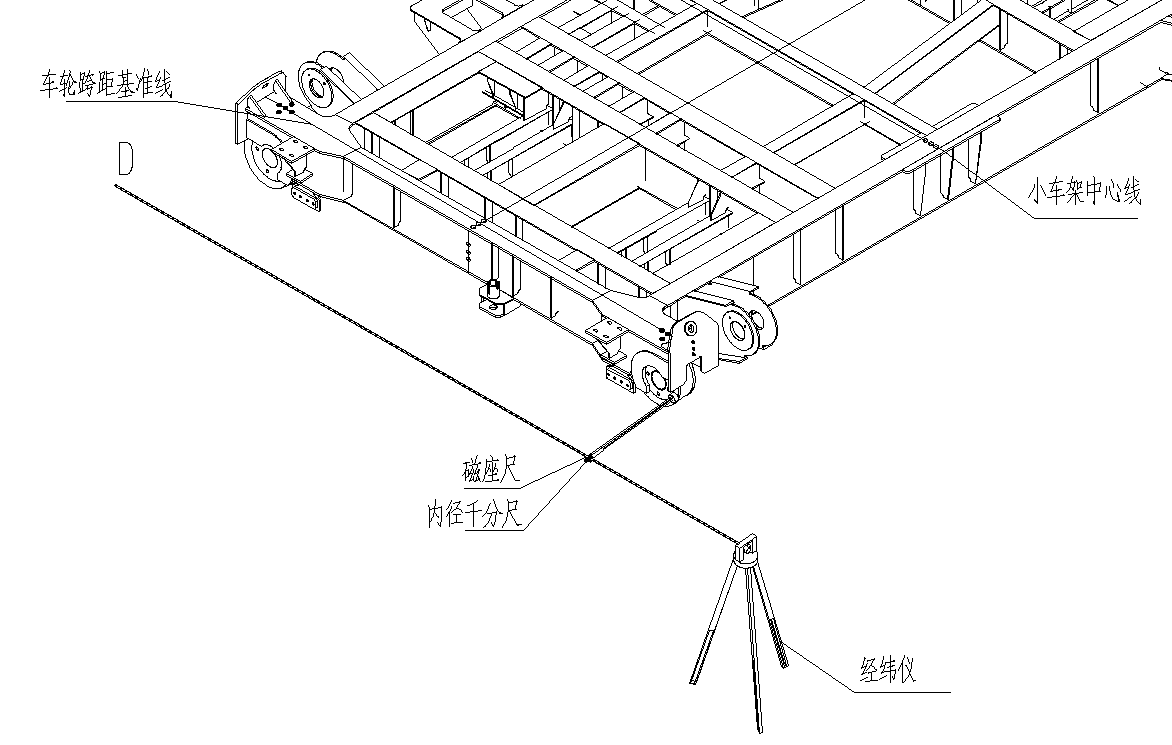

检测方法:小车架划线完成后,分别在端梁的上平面和端部打上车轮跨距基准线冲孔做为小车轮装配检验基准线,将经纬仪激光与小车轮跨距基准线平行放置于车轮外侧,形成基准D如图3.4所示。将磁座尺吸在车轮外侧检测点,如图2所示分别在A1、B1、C1三处位置进行检测,后续每个车轮检测点命名为A2、B2、C2;A3、B3、C3;A4、B4、C4。调整经纬仪使十字光标能够落在磁座尺上读数,调整内径千分尺在磁座尺上的位置并固定,确保通过经纬仪十字光标能读出千分尺上具体数值,如图3.4所示。通过观察经纬仪十字光标,调整内径千分尺并锁定,读出十字光标在内径千分尺上的具体数值并记录为A1、B1、C1......如图3.5。当一侧小车架车轮检测完成后,以上述方法将经纬仪移动至车架另一侧形成基准E如图3.5所示。以此方法对后面的检测点进行检测读数,计算每个车轮的偏斜P1=A-B,P2=A-C,做表记录。

图3.4a 检测仪器布置 b小车轮偏斜检测位置图

图3.5十字光标与内径千分尺细节图与测量位置

注:粗调检测时仅需要使用磁座尺检测即可,精准测量时再使用千分尺与磁座尺结合使用。

结论

通过实际试验,使用新的检验方式有效地提高了小车偏斜的检测精度,精度从0.5mm提高到0.01mm,偏斜能够尽可能接近0,能够有效改善小车跑偏问题,所以新型的检测方案是有效、可行的,值得后续推广使用。

参考文献:

[1]交通部水运司,港口起重机械运输机机械设计手册,北京:人民教育出版社 2001

[2]中华人民共和国国家标准《起重机设计规范》(GBT3811-2008)北京:中国标准出版社

[3]FEM 1.001:1998,欧洲起重机设计规范

[4]中华人民共和国国家标准《起重机车轮及大车和小车轨道公差》(GB_T 10183.1-2018)

北京:中国标准出版社

[5]上海港机有限公司,港口起重机设计规范,上海:人民交通出版社 1995

作者简介:刘振祥(1995.1.10),男,汉族,籍贯:山东省日照市,学历:本科,研究方向:机械工程