中冶南方(武汉)热工有限公司

摘要: 在钢铁加工生产中,采用步进式钢柸输送,不仅受热均匀,而且钢柸表面磨损减少,是对推进式钢柸输送的重大改良。在此过程中,应用伺服元件,以PLC控制步进梁的运行速度,能够最大限度的确保步进梁的稳定,降低步进式钢柸输送过程中的冲击,对于提升钢铁企业的生产水平有重要意义。有鉴于此,本文针对大型钢坯加热炉步进梁速度控制进行相关研究,以期为相关从业人员提供一定的思考和借鉴。

关键词: 钢铁企业;PLC系统;钢柸加热炉;步进梁速度控制

引言

在金属材料加工制造行业当中,为了材料在加工制造的全过程中不容易出现变形、断裂等现象,所以通常来说在正式进行加工制造工序之前都需要对材料进行热处理。周期性的、连续的或转盘式的步进加热炉在钢加工工业中通常用作生产线的一部分。在许多情况下,步进加热炉的加工温度明显超过1000°C,并且步进加热炉的能耗非常大。[1]因此,步进加热炉的优化可以带来带电加热工艺技术的改进以及燃料消耗的显著节省,还会减少工业生产对环境产生的有害物质。其中,将伺服元件引入步进加热炉,进而实现对步进梁运动速度的控制优化和改进,有助于进一步提升步进梁性能,对于大型钢柸的成型和质量水平的提高有实践意义。

液压控制系统

在液压系统中,为了最大限度地减小系统的松动功率或实现液压接收机速度的精确控制,经常采用由液压泵产生的供应压力以保持节流器控制接收机工作的恒压滴的方式来适应当前的负载,这些系统被称为“液压控制”系统。[2]个别液压系统的结构和性能的多样性主要取决于: 液压循环的种类(开式、封闭式、半封闭式)、液压泵的种类(固定式或变量泵)以及用过的节流阀结构。 建造和使用 ls 系统的主要目的之一是消除或至少最小化能源损失。为实现这一目标,液压泵系统采用了三种控制器: i 型控制器,按 p 常量原理工作,消除了液压泵过大输出流量造成的功率损失; ii 型控制器,按 p 常量原理工作,消除了液压泵过大输出流量造成的功率损失,最小化了液压泵过大压力造成的损失; iii 型控制器,按 PQ常量原理工作,除了由 ii 型控制器完成的任务外,还发挥了液压泵限幅器消耗功率的作用。

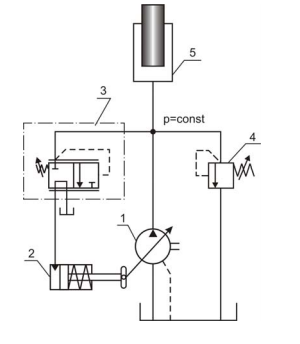

液压泵控制器的工作原理是: 当液压泵的输出流量大于接收器的要求时,由于工作管路压力的增加随阀门3的设定值的增大而增大,所以阀门立即与阀门2打开连接工作管路,使液压泵的输出流量降低到接收器5的要求水平。它的工作原理是共同的第一类控制器。这些控制器保持恒定的压降 p 对节气门5,来自5% 的最高压力值系统。[3]而液压泵工作线上的压力是可变的,取决于接受负荷。控制器根据双曲线特性,通过液压泵将泵的输出流量与工作线压力相适应,限制从液压缸获得的机械能。具体方案如图1所示。

图1 液压系统方案

步进加热炉控制系统

步进加热炉控制系统包括机械和液压部分、测量控制系统和电源系统。其中,机械部分包括四个立柱,连接两个水平横杆: 下横杆和上横杆。液压缸传动部分液压柱塞圆柱环安装在下导线上,与其相连的液压供给和控制单元构成了液压缸的液压部分,配合适当的测控系统组成泵机液压和电液控制装置。[4]

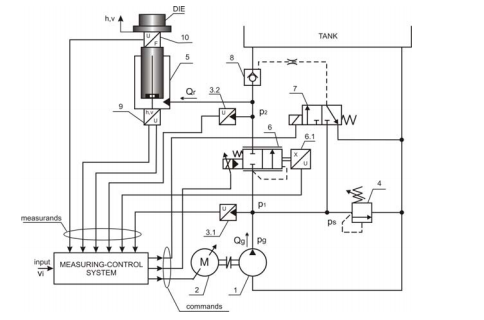

大部分控制任务分配到单元的电气部分,但是,为了使用元件的种类和工作性能,对所构建的系统采用固定排量泵的 ls 系统方案,带液压控制器的抽油机被带固定排量泵的抽油机所取代,带固定排量泵的1号异步电机驱动2号变频驱动。对比例阀2压力传感器3.1,3.2的进出口压差进行了测量,使该阀的压差测量成为可能。由于改变了作用在液压缸5压力 p 2柱塞上的负荷,使得阀门6的出口发生了变化。为了确保阀门压降的恒定,需要结合实际生产需求使柱塞的速度保持恒定。为了保障压降恒定,所以压强是动态变化的,P1、P2也必须随着压强进行变化。换句话说,压力 p1必须在压力 p2变化后改变。这个任务是通过抽油机实现的,抽油机在输出流量变化时对压力 p1变化产生影响。

泵轴转速的改变可以改变输出流量的变化,这可能是由于变频与驱动泵的异步电动机一起工作。由于抽油机的性能可以获得在液压系统与第二类控制器,为了保证泵在不同转子转速下的正确工作,除了结构型式、安装位置和安装方式之外,还要考虑其他因素。特别是液压油的吸力有很好的条件。对大多数泵生产商来说,在技术数据中给出的转速最小值为每分钟500至900转,并且在吸入管路上有合适的压力。这意味着只有超过这个速度,才能改变泵的输出流量达到可以接受的速度,例如3000rpmr。然而,如果能够保证吸入管线有很好的压力和流量条件,某些类型的泵的转速可以通过获得正确的工作而显著降低。为确保正确的测量和控制系统工作,变频应配备防止传感器工作干扰的过滤器。具体方案如图2所示。

图2 步进加热炉控制系统方案

步进梁PLC控制系统

PLC是在1960年代后期开发的,它消除了更换复杂的基于继电器的机器控制系统所涉及的巨额成本。这些系统不灵活。每当生产要求发生变化并且必须更改控制顺序时,就必须重新布线或完全更换它们。[5]经常进行更改时,它变得非常昂贵。用基于柔性微处理器的可编程逻辑控制器PLC代替继电器系统的想法是工业控制业务中的革命性一步。PLC可在单个印刷电路板上使用,印刷电路板上的螺丝端子允许连接输入,输出和电源线,以处理系统的当前需求以及将来可能需要的任何修改。PLC非常便宜,易于编程,体积小,功耗低。

从控制角度来看,在步进加热炉步进梁电控系统中,由于时间延迟和自然的I / O操作模式而产生了根本的影响。这些模式与过程中的控制基础结构进行实时交互,提供了通过I / O模式的自然排序和相应的输入-输出变量对正确解决传感器-执行器问题的复杂性的方式。系统的思想是使用的试验来修改控制信号,以使整个系统学会以较高的精度遵循周期为T的周期性参考轨迹。由于重复系统的性质,大多数先前设计的框架在连续的时域中报告其工作,并使用时间点t来在更新定律中形成由表示的某个即将到来的时间点的强制函数。该原理依据跟踪或者拒绝没有稳态误差的周期信号,以将周期信号建模为反馈环路内的自治系统。然后,将小增益定理用于设计控制系统,以使整个系统足够稳定以实现所需的任务。

该系统所需PLC模块如表1所示:

表1 步进梁PLC控制模块

模块类型 | 模块型号 | 所需数量 | 实际点数 |

数字量输入为DI | SM321 DI16 DC24V | 2 | 32 |

数字量输出为DO | SM322 DO16 Rel DC24V | 1 | 5 |

模拟量输入为AI | SM331 AI8 12Bit | 4 | 32 |

结论

综上所述,钢柸输送是钢柸加热的重要环节,基于PLC的步进梁速度控制系统的应用,对于保障钢柸输送速度平稳、无冲击有重要意义,是现代生产加工工艺的进步表现,是未来钢铁生产加工企业的技术发展趋势,值得相关从业人员认真研究,相关企业参考借鉴。

参考文献

[1]王毅.步进梁速度智能APC控制在异型钢加热炉的应用[J].山东冶金,2016,38(05):55-56.

[2]周娇. 模糊神经网络PID控制在步进梁速度控制中的应用研究[D].武汉科技大学,2016.

[3]钱晓阳. 加热炉步进梁速度控制系统研究[D].合肥工业大学,2016.

[4]鲁照权,李平平,俞越,王渭,华绘.基于负载前馈及模糊控制的步进梁速度控制[J].电气自动化,2016,38(01):6-9+33.

[5]周辉. 用西门子PLC实现加热炉步进梁速度控制[C]. 全国冶金自动化信息网、《冶金自动化》杂志社.全国冶金自动化信息网2011年年会论文集.全国冶金自动化信息网、《冶金自动化》杂志社:《冶金自动化》杂志社,2011:810-812.