天津职业技术师范大学 工程实训中心

摘要:鉴于复杂连杆零件加工精度要求较高,为铸造毛坯形状复杂,在加工过程中不利于装夹定位。在这种情况下,须采用特定夹具 ,可以解决工件难以装夹加工精度和定位精度要求高的问题,为大批量生产减少装夹时间。合理的编制加工程序,提高加工效率保证加工精度。

关键词:连杆零件;数控加工

引言

复杂连杆零件的加工具有精度要求高、形状复杂的特点。此连杆零件是毛坯铸件,表面粗糙度很差并且没有平行的两个平面,这就意味着不能用传统的虎钳装夹,如果用压板装夹又缺少找正基准铣完一面后很难保证反面和正面的同心。大批量生产此零件,若采用传统的加工方法很难装夹加工精度也很难保证更不用提加工效率和成本[1]。

工艺分析

数控加工零件都具有批量小,品种多,精度要求高形状复杂的特点,这就要求操作者不仅要按照工艺随时变换程序,而且要根据不同零件形状和精度以便于加工的原则设计出各种加工夹具,可以说是一种全方位的综合技术素质的检验[2]。本文通过分析拖拉机连杆零件的结构,从拟定设计方案、夹具配件的制作及整个数控加工过程,论述了即使在不利于装夹加工精度要求高的基础上,只要不断研究、不断总结,认真收集资料,掌握数控加工原理和夹具设计原则,合理安排工艺,也能制作出精度合格、定位可靠、经济实用的工件。

当被加工零件在没有一个基准平面和找正基准的情况下需要多次定位加工并且很多地方的加工精度要求在0.025mm内,用普通工艺是难以加工的,因其难以装夹,加工难度大,甚至无法加工;在这种情况下,须采用特定的夹具装夹,可以解决工件难以装夹加工精度和定位精度要求高的问题,为大批量生产减少装夹时间,因而萌发研制辅助夹具的设想,并通过使用效果良好,解决了在加工中心机床上加工批量产品的技术难题。

本工件采用数控Mastercam软件编程Mastercam软件是美国CNCSoftware,INC开发的CAD/CAM系统,是最经济有效率的全方位的软件系统。包括美国在内的各工业大国皆一致采用本系统,作为设计、加工制造的标准。Mastercam为全球PC级CAM,全球销售量第一名,是工业界及学校广泛采用的CAD/CAM系统,以美国和加拿大教育单位来说,共计有2500多所高中、专科大学院校使用此来作为机械制造及NC程序制作,在中国大陆及台湾,其业界及教育单位亦有领先地位。Mastercam提供了设计零件外形所需的理想环境,其强大稳定的造型功能可设计出复杂的曲线、曲面零件。它的图形界面明快简练,菜单结构层次清晰,图标、热键方便灵活,易学易用。它的视窗功能简练,可开设多种形式的窗口,能从不同的方位观察设计。它的分析功能特别实用,可分析实体的所有属性。Mastercam能加工非常复杂的2D、2.5D零件,也能加工简单的2D、2.5D零件。它提供了数控加工所需的所有工具,可迅速编制出优质可靠的数控程序。极大地提高了编程者的工作效率和数控机床的利用率。在数控加工中,提高粗加工的速度和效率很重要。Mastercam提供了多种先进的粗加工技术,以提高零件加工的效率和质量。Mastercam有丰富的曲面精加工功能,可以从中选择最好的方法,加工最复杂的零件。

3.切削加工刀具

由于此工件有很多深孔,圆形T型槽和各种大小的倒角组成,为了更好的加工提高加工效率必须定制和制作一些专用成型刀具,具体刀具制作参数和形状请参看下表1。

刀具名称 | 规格 | 进给速度 F (mm/s) | 主轴转速 S (r/min) | 适用范围 | |

1 | 镶嵌合金铣刀(粗铣刀) | Φ25 | 100-150 | 300-400 | 适合粗开余量配合强力夹头使用最佳。两韧键槽铣刀可扎刀三韧铣刀不可以 |

2 | 钻头 | Φ5.8 Φ6.7 Φ19.8 | 30-50 | 800 700 350 | 钻孔前应先做中心定位。钻大孔应先扩孔。在打铰孔底孔时应注意孔的大小 |

3 | 中心钻 | Φ3 | 50-80 | 1200 | 主要用于钻孔前的定位。点深一般在2mm左右 |

4 | 铰刀 | Φ6 Φ20 | 10-20 | 120-150 | 转速不宜过快适用于孔的精加工(余量在0.1-0.3mm之间) |

5 | 整体合金刀(精铣刀) | Φ16长120mm | 200-400 | 1200 | 适用于精加工.能保证工件的表面粗糙度和加工精度(加工余量小于0.1mm) |

6 | 自制梯形刀 | 刀片Φ30圆刀杆Φ20刀长150mm | 100-200 | 500-600 | 最深处梯形槽加工 |

7 | 45°倒角刀 | Φ16-C3倒角 | 100-200 | 500-600 | 适用于45°倒角成型加工 |

8 | 盘铣刀 | Φ50-Φ120 | 300-400 | 700-400 | 适用于工件的表面加工铣平 |

4.数控程序的编制

拖拉机连杆的数控加工并不是很难只需要2D加工就可满足所有的加工要求,下面具体讲解个工序粗精加工的设置方法和切削用量。由于第一序为粗基准加工,加工后的面并不是工件最后成型的面而是作为下道工序定位的基准,所以加工时应注意给工件侧壁留有余量(本文中留量单边0.5mm)。除两圆柱面外其余各面第一序均不加工六道第三序时加工。粗加工第一步先用Φ50面铣刀铣削两侧圆使两端高度差保持在87.5mm并且左面圆柱总高度不能小于126mm给需要给反面加工留有余量。接下来用电脑编程加工首先用外形铣粗加工两端圆。在左面刀具路径对话框中右键选择——铣床刀具路径——外形参数。

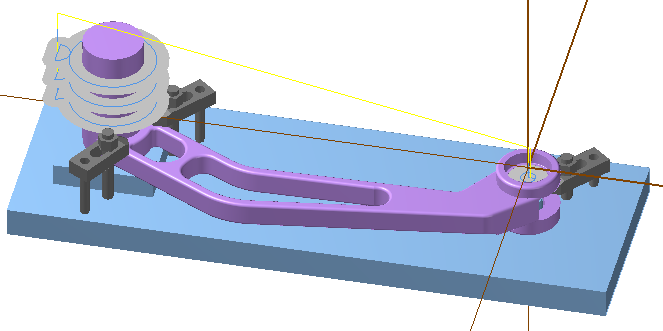

使用Φ25镶片合金刀粗开对零件外形进行粗开由切削量较大进给速度应控制在100以里转速控制在250-300转之间。单击“外形加工参数”标签,由于是粗加工切削深度可以深点所以 “切削深度”对话框的最大粗切步进量设置为25mm。在“进/退刀向量”对话框中设置进刀方式和圆弧进刀大小。设置完成后选择 “刀路模拟”按钮显示出这次加工的刀路轨迹如图1所示。

图1 第一序粗加工刀具路线图

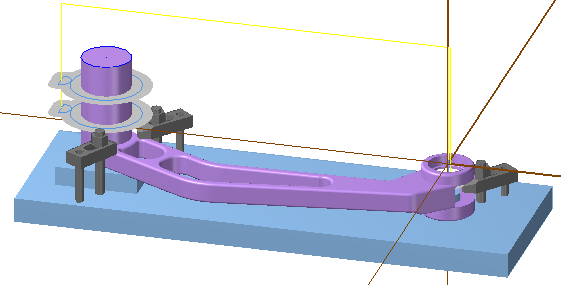

第一序精加工采用Φ16整体合金刀加工加工方法同粗加工,由于是粗加工一般精加工残留余量在0.2mm以内加工量很少,所以加工时常采用较高的转速大切深和较快的切削速度。本次加工中转速设置为1200转,进给速度设置为300下刀速度设置为500每次切深设置为37mm左面圆柱两刀铣出即可。

图2 第一序精加工刀具路线图

第二序加工方法的设置和第一序相同,加工时也先用Φ25粗铣刀粗开然后用Φ16整体合金刀进行精加工并用特制的梯形槽刀加工内部不同的梯形槽,由于这是成型加工加工时要注意个孔的尺寸公差,重要尺寸孔加工要用内径量表仔细测量。

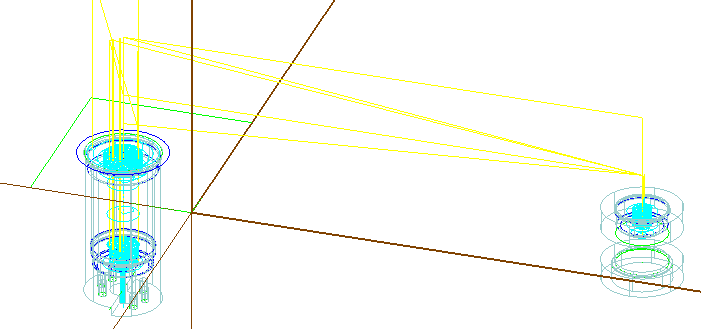

图3 第二序加工刀具路线图

在第三序加工中主要注意左侧上方六个孔的加工其中两个为销钉孔需要在机床上铰出,加工方法在左面刀具路径对话框中右键选择——铣床刀具路径——钻。在“刀具路径参数”对话框中建立一把钻头,钻头的大小在软件中可随便设置但在加工中必须要选择合适的钻头,因为软件计算打孔程序时只计算加工深度而不用计算刀具半径,进给设置为50转速设置为800转。由于要加工六个孔的起始和终止深度不同在加工时就必须要使用G98加工后回初始平面如果用G99就恨容易撞刀,点开“安全高度”前的对勾这样出来的程序就是G98如果不选则是G99,在“参考高度”中设置为增量坐标2意思就是程序中R的高度为道具刀工件表面的增量高度为2mm,“工件表面”后输入增量0由于工件上表面为2个深度在加工时选择增量坐标就是分别以两个面为零平面进行加工如果选择绝对坐标就会以工件的实际坐标计算这样较深的孔就会在无形中增加加工时间,在“深度”中设置为增量坐标-11,在“循环”下拉菜单中选择G83这样有利于铁屑的排出,“首次啄钻”设置为1就是程序中Q的值每次增量下1mm。

参考文献

[1] 王艺树.基于实例的机床夹具设计系统及其夹具库的研究与开发,2009