新疆生产建设兵团第八师天山铝业有限公司 新疆石河子 832000

摘要: 本文介绍了机组冷态启动优化调节方式,此种冷态启动优化调节方式可以有效解决目前发电机组冷态启动耗时长,费用高等问题,同时机组单次启动环保数据达标,满足一次性启动成功冷态机组要求,缩短发电机组冷态启动时间,节约启动费用,具有良好的经济效益和环保效益。

关键词: 机组;冷态;启动 ;NOX ;优化

引言

机组大负荷长周期运行,加剧了设备不同程度的损耗,设备损耗达一定程度后需停机检修,冷态启动是机组检修或者长期备用后转入运行状态时的启动方式,一般时间较长,而国家环保要求机组在冷态启动期间NOX超标不得超过8小时,且全天平均值不得超过50mg/m3。机组冷态启动很难一次完成此目标值,现有技术中通常采用机组启动、汽轮机冲转完成后停运设备,待第二天机组停运状态由原来的冷启动状态转入热启动状态再进行二次启动的模式进行启机工作,这样造成机组启动耗时长、费用高,对于金属结构组成的重大设备热应力变化金属疲劳等安全方面有极大的影响,同时造成企业巨大的直接和间接经济损失。

常规冷态启动方式

常规的机组启动方式为锅炉点火、汽轮机冲转完成后停运设备,待第二天机组停运状态由原来的冷启动状态转入热启动状态再进行二次启动的模式进行启机工作,这样造成机组启动耗时长、费用高,对于金属结构组成的重大设备热应力变化金属疲劳等安全方面有极大的影响,同时造成企业巨大的直接和间接经济损失。

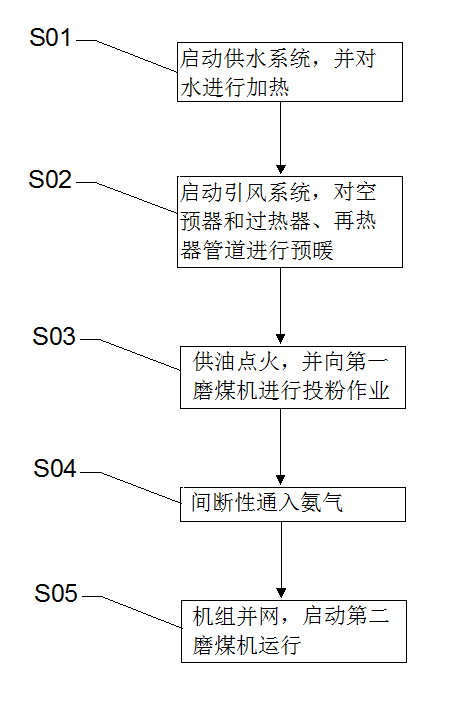

冷态启动优化调节方式

2.1 启动给水系统,并对锅炉给水进行加热

在机组检修完毕冷态上水时控制上水温度与汽包壁温差<40℃;上水时间控制在夏季2小时、冬季4小时;水位控制在-100mm左右。上水过程中根据汽包壁温差逐渐将除氧器水温控制在100℃以上,上水完毕后启动炉膛底部加热系统对炉水进行加热,当汽包壁温度达到120℃、汽包压力为0.2Mpa时,逐渐关闭空气阀门,当汽包压力为0.5Mpa时,关闭加热系统,当汽包壁温度达到121℃时,对锅炉热冲击较小,延长汽包使用寿命。因为锅炉水温较高,可以缩短机组启动时间,同时可以使锅炉烟温快速提高,及时投入脱硝,满足NOX排放环保要求。

2.2 启动引风系统,对空预器和过热器、再热器管道进行预暖

启动引风机、送风机前,投入送风机暖风器及热风再循环,使炉内有微量热空气流动,减少点火后过热器和再热器管道热冲击;调整风量进行炉膛吹扫准备点火,在锅炉吹扫完毕后尽量降低风量、控制炉膛负压为微负压,尽量减少炉膛的散热损失。

2.3 供油点火,启动第一台磨煤机进行投粉作业

首先投入脱硝声波吹灰器;然后调整燃油压力在3.0Mpa,投入3支油枪点火成功后,对锅炉进行升温升压;适当加大风量,使脱硫出口含氧量控制在19%以上。

当脱硝烟温达到140℃时,投入一次风机暖风器、等离子暖风器,启动密封风机和一台一次风机,调整一次风机风压4KPa、风温120℃对磨煤机进行暖磨;投入等离子点火器;当磨煤机出口风温到70℃后,启动第一台磨煤机向锅炉投粉,检查煤粉燃烧稳定,升压速度控制在0.5MPa/min,升温速度控制小于1.5℃/min;第一台磨煤机投运后,减少送风量控制脱硫出口氧量在18%以内,可降低折算NOX值。

2.4 对脱销系统间断性通入氨气

投油点火前投入脱硝声波吹灰器,当脱硫入口烟温到200℃时,间断性投入供氨系统,控制出口氮氧化物浓度,其中,间断性投入供氨系统具体方式包括:调阀开5%,投入时间设定为1分钟,到达时间后关闭阀门,3分钟后进行第二次投入,如此反复直至脱销入口烟温达到280℃,调整期间控制氨气逃逸率小于3ppm。

2.5 机组并网,启动第二台磨煤机运行

当机组参数达到冲转条件后控制主汽温度、再热温度上升速度1℃/min;当脱硝入口烟温达到280℃以上时连续投入供氨系统;

机组并网,启动第二磨煤机进行低负荷暖机运行,磨煤机煤量增加,火焰中心上移,引起烟气量增加,提高烟气温度,利于脱硝效率的提升,防止空预器堵塞;同时控制氧量到8.5%以下,折算NOX达标;燃烧稳定后退出油枪。

当汽机胀差稳定且有下降趋势、热膨胀良好时,逐渐增加机组负荷,启动剩余磨煤机运行,将脱硝进口烟气温度升高到280℃以上,连续投入脱硝喷氨;并且控制脱硝氨的逃逸率小于3ppm。

3 与常规冷态启动方式的经济效益对比分析

以2018年某厂机组为例启动所消耗费用具体如下:

3.1 点火用油

机组启动期间投入4支油枪进行点火稳燃,点火至冲转结束时间约为4小时,按每只油枪用油量1800kg/h、每公斤油单价6.6425元进行计算,锅炉点火用油费用为143478元;

3.2 点火用煤

当锅炉烟温达到要求后,启动A制粉系统进行升温、升压,按单台磨用煤量20t/h、运转4小时、煤单价300元/吨进行计算,锅炉点火用煤费用为24000元;

3.3 启动用水

机组启动用除盐水3000T,按除盐水单价10元/吨进行计算,锅炉机组启动期间用水费用为30000元;

3.4 启用用电

机组启动期间各设备用电19264.9度电,每度电按0.28元进行计算,机组启动期间用电费用为5394.172元;

3.5 环保超排

机组正常启动,环保数据日均值达标,可节省环保超排费用月70000元/次。

费 用(元) | 常规冷态启动方式 | 冷态启动优化调节方式 |

点火用油费 | 286956 | 143478 |

点火用煤费 | 48000 | 24000 |

启动期间水费 | 60000 | 30000 |

机组启动期间电费 | 10788.344 | 5394.172 |

环保超排费 | 70000 | 0 |

启动费用合计 | 475744.344 | 202872.172 |

综上所述:经过优化调整后,机组冷态启动可单次实现机组冲转并网,减少机组启动次数,单台机组每次可节约启动费用约27万元,按2018年某厂机组停运检修30次进行计算,2018年某厂机组启动费用节省约818万元,经济效益可观。

结语

与常规冷态启动方法比较,本文为特殊的机组冷态启动方法,即通过自创一些技术措施,不仅使机组单次启动完成环保数据达标,而且满足一次性启动成功,极大的降低机组启动费用,即节能又环保。

参考文献:

[1]顾小星.1000 MW机组启动过程优化探讨[J].机电信息, 2019,606(36):96-97.

[2] 肖锋.1000MW机组经济性启动的研究与应用[J]. 广东电力, 2011,24(002):37-40.

[3] 侯永昶. 微油点火技术在330MW自然循环锅炉中的应用[D]. 华北电力大学, 2014.

[4] 卢智平.360MW机组冷态启动节油探讨[J].重庆电力高等专科学校学报,2016,21(01):56-59.