(中车贵阳车辆有限公司 贵州 贵阳 550025)

摘要:针对货运火车钩舌焊修过程中处理工艺对焊缝的影响,本文采用ANSYS仿真对比分析,经验证焊修后采用打磨的方式对焊缝质量产生一定影响,经打磨后,仍有裂纹返修率为46.25%,报废率为4%。

关键词:ANSYS;钩舌;裂纹;焊修

中图法分类号:TG406/407 文献标识码:B 文章编号:

0 引言

钩舌是铁路车辆的连接部件,在车辆运行过程中,受到不正常的牵引力或冲击力时,由于钩缓装置中钩舌强度最低,损伤最大,常见损伤:钩舌外涨变形、钩舌裂纹、磨耗。裂纹多发生在钩舌内侧面的上、下弯角处、钩舌销孔、牵引突缘及冲击突肩的根部等拉伸载荷应力较大的受力部位。因此车钩钩舌焊修为检修重点,本文针对钩舌焊修处理工艺进行研究,目前焊修焊条主要采用J606、J857两种,进行工艺处理分析,探讨处理方式对焊修质量及效率的影响。

1 焊缝受力分析

1.1焊接应力分析

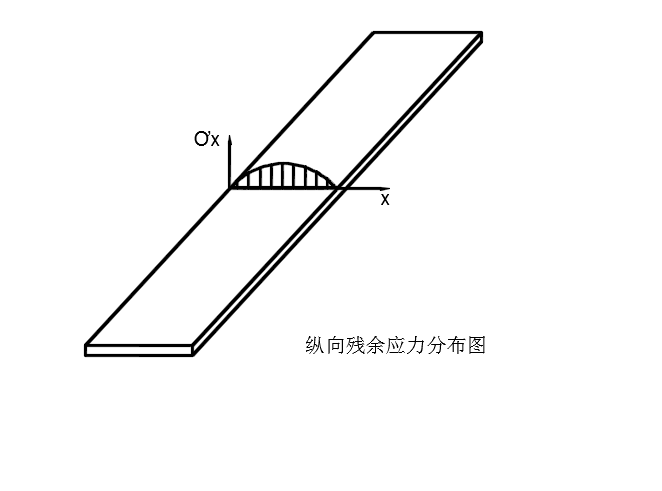

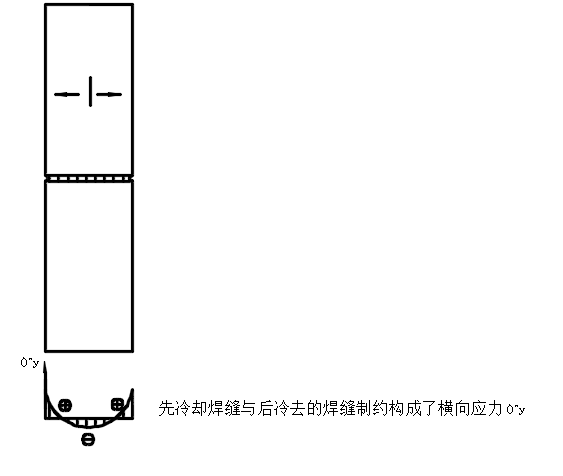

焊接后裂纹处残余应力可分为三个方向应力:厚度方向应力、纵向应力及横向应力。分布如图1所示:

图1

由于焊接后焊缝周围温差导致的钩舌裂纹内部产生拉伸现象出现焊接应力与空气共同作用产生应力腐蚀开裂。产生此现象主要受腐蚀开裂的时间、焊接应力大小影响,其中影响最大的为拉伸残余应力,其值越大产生裂纹所需时间越少。对于存在的焊接应力,钩舌焊修前采用预热法控制钩舌裂纹温差范围及焊修后盖石棉网降低温度扩散冷却速度达到降低焊接应力的集中。

1.2热应力的影响

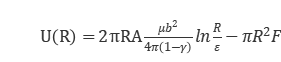

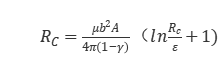

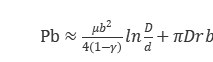

在钩舌焊缝周围焊接时存在巨大温差,在焊接后进行打磨焊缝,破坏残余应力的平衡状态,主要在打磨过程中施加外应力使得晶体重新分布形成新位错圈:

(1)

(1)

![]() :新位错圈产生所需能量;

:新位错圈产生所需能量;![]() :泊松比;R:位错圈半径;

:泊松比;R:位错圈半径;![]() :位错芯半径;b:柏氏矢量;A:系数。

:位错芯半径;b:柏氏矢量;A:系数。

对![]() 求导,令

求导,令![]() ,得:

,得:

(2)

(2)

![]() :位错圈临界半径

:位错圈临界半径

取位错圈半径为![]() ,产生的能量:

,产生的能量:

(3)

(3)

在剪切应力![]() 作用下,形成位错圈,半径临界值为

作用下,形成位错圈,半径临界值为![]() 。当

。当![]() ,表明位错圈自发形成。令

,表明位错圈自发形成。令![]() ,由(3)得:

,由(3)得:![]() ,说明位错圈形成很困难。施加外力P作用于在移动的距离b的功为形成位错圈的能量及表层功r。

,说明位错圈形成很困难。施加外力P作用于在移动的距离b的功为形成位错圈的能量及表层功r。

(4)

(4)

由(4)可推导知:在外应力与残余应力作用下可形成新位错,破坏焊缝残余应力原平衡状态,导致焊缝产生新的应力腐蚀现象。

由以上分析可知,当焊接过程处理方法或工艺不当,焊缝受外力作用,原平衡状态被破坏,促使焊缝内部单位体积中晶体位错产生运动,使得焊接残余应力集中分布,加剧裂纹腐蚀,致使钩舌报废。

2 对比分析

2.1仿真分析

采用有限元方法分析温度对焊缝的影响,焊接过程中工件的各部存在较大温差,因此在钩舌焊缝内部及周围环境中会存在热能流动。由于焊接温度场温度的变化对残余应力场影响较大,采用直接法(顺序耦合法),选用耦合单元直接建立模型进行残余应力模拟仿真。利用生死单元在焊接中加载。

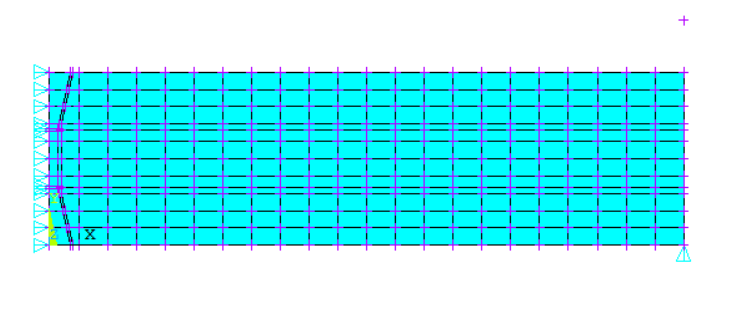

采用直接耦合仿真方式,对钩舌裂纹焊接模拟过程,进行几何模型建立并施加约束如图2所示。

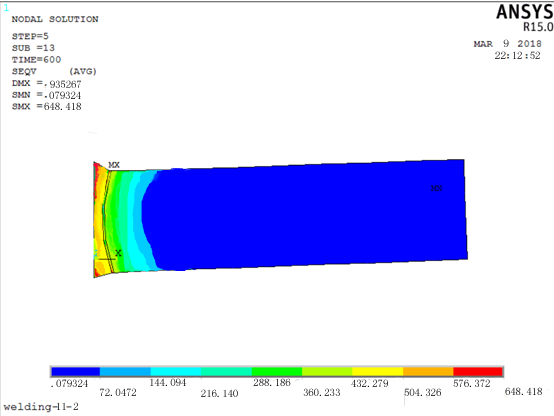

施加载荷后,模拟焊接过程中温度分布,如图3所示。

图2 图3

焊接过程中中心区域温度最高可达2738.1摄氏度,边缘区域最低为100摄氏度,温度分布于焊缝周围区域,且温差较大。

钩舌裂纹焊接完成后产生一定的变形如图4所示,与未焊接前轨迹相比向下偏移,由于热胀冷缩导致焊缝处上下均变形-向外扩张,为抵抗钩舌焊缝处变形及受温差作用,在焊接过程中,将产生压缩应力或拉伸应力,即残余应力如图5所示。

图4 图5

焊接应力的分布由图5可知,距离焊缝中心越近焊接应力越集中,距离焊缝越远应力越小,直至趋于平缓变化,最终达到应力平衡状态。

由此可知:焊缝经打磨处理后,将破坏原应力平衡状态,产生新的应力分布,致使应力腐蚀开裂现象产生。

2.2现场分析

现场焊修作业过程中,选用焊条为J857,对E级钢钩舌裂纹焊接,焊前焊条经350~400℃温度烘培两小时,烘焙后置于电焊条保温筒内(100~150℃)保温,选用直流电源进行作业。

焊接过程:焊前清除裂纹,并制备坡口,探伤裂纹情况,确定焊缝周围干净度,进行焊缝周围区域预热,对裂纹焊修。现场采用回焊法处理裂纹,焊修中裂纹产生方式为:边缘向内部扩展式,应由裂纹末端起弧焊接。焊缝不允许脱节、凹陷,母材与焊缝圆滑过渡,表层接头差应小于 2mm,焊接时采用短弧操作,以窄道焊为宜,起弧、收弧过程应在焊缝两端头的10-15mm。

根据8-9月钩舌焊修数据统计如图6所示分析可知:检修过程中20%左右钩舌有裂纹,经焊修(非牵引台根部裂纹)打磨后,仍存在裂纹占比为46.25%,裂纹产生超限占返修钩舌的4%,超限钩舌报废。因此处理过程可能导致钩舌裂纹加剧。

图6

3 结论

经以上对比分析可知,焊修后处理工艺不当,将促使被破坏后的残余应力重新排布并作用于应力集中区域加剧裂纹腐蚀开裂,使得现场生产返修率增加,同时报废率也随之增加。

本文针对现场钩舌焊修处理工艺对质量影响的研究,还需更多数据及方法验证,后期基于该研究方向及过程进行深层次探讨,为后续研究提供了数据及理论支撑对比。

参考文献:

[1] 何世琴.中频电磁脉冲降低焊接应力关键技术研究[D].贵州大学.2018,7-54.

[2] 佘昌莲.焊接结构的残余应力研究[D].武汉理工大学交通学院,2006,04:20-42/10-12.

[3] 徐龙勇,夏仲军.大型复杂结构件的焊接应力与变形控制[J].焊接技术,2011,40(12):54-56

[4] 何世琴,邱望标,张辈,刘泽.旋转磁场处理焊件力学性能的影响研究[J].焊接技术. 2018.1,47(1):5-10.