上海赛科利汽车模具技术应用有限公司技术中心 上海浦东 201209

摘要:轻量化汽车车身、低油耗汽车燃油消耗和减少排放污染,将成为为汽车行业发展的核心.整车减重及轻量化,对轿车车身的减重起着举足轻重的作用,设计采用较轻质材料是车身减重的重要路径. 汽车轻量化可以直接降低油耗、减少废气排放,因此受到汽车行业的广泛关注;铝的密度为2.71g/cm3,接近钢密度的1/3(7.8g/cm3)。使用铝材可以减重在汽车上可以看到明显效果。欧洲美洲等国家在上个世纪1886年以来,便开始注重汽车的节能减排,以及铝合金材料在汽车轻量化上的重要作用。奥迪汽车在1994年制造出来的全球第一辆全铝车;1999年奥迪汽车公司成功生产出来,世界上首个辆量产的全铝车身轿车,其车身采用ASF技术(Aluminum Space Frame,全铝车身框架);在2002年奥迪汽车推出了第二代A8ASF车身,该技术在减轻整车及车身自重的同时,还提高了车身25%的整体结构刚性。在全球范围,2000-2009年欧盟平均车用铝量为123 kg,北美为148 kg,日本为118 kg。2015年,欧盟国家每辆车的用铝量达到180 kg。对比情况下,中国现阶段汽车用铝量远低于世界的平均水平。2010年,全球的平均车用铝量为112 kg,中国仅有99 kg。近些年来,随着中国本土汽车工业的发展,本土汽车用铝量逐年增加,铝合金制汽车零件的使用将会成为趋势。对于汽车B柱,一方面,其外形具有拉深深度深、形状复杂的特点,这使得板料在冲压成形过程中易发生开裂与褶皱现象;另一方面,作为车身框架的支撑和承载受力零件,其机械性能有较高要求,该文以某轿车B柱为对象,采用7075铝合金材料验证深拉伸工艺可行性与较高机械性能方案的可行性。

关键词:7075铝合金、深拉伸、较高强度

第一章 序论

目前国内多用22MnB5钢材料通过热成型工艺生产汽车B柱,虽然其机械性能较好,但零件自身重量较大,不符合汽车轻量化趋势。汽车B柱用7系列铝合金生产,难以满足使用机械性能要求;7系包含有锌和镁,是常规铝合金中,机械强度较好的就是7075合金了,但是7075铝合金的缺点是无法进行弧焊或其他激光焊接,可是7075铝合金是大多数切削制造类机械零部件用的优选.锌是7系铝合金的主要合金元素,通过调配加少量镁合金,材料经过人工时效热处理,可以到达非常高的强度。7系列材料主要合金成分是铜、铬、锌等合金,而7075铝合金是7系铝合金中最好的,强度最高,在航空航天结构及高强度零件配件上应用极为广泛,用7075铝合金板材制造汽车B柱,目前国内还没有明确的工艺技术可供参考,鉴于此技术目前主要停留在实验室的相关数据,本文采用7075铝合金材料用某汽车B柱数模及模具,采用低温热成型技术对此零件进行验证,此技术在国内属于空白。

本文就是利用7075铝合金特有的材料相关特性,进行工艺试验,验证7075高轻度铝合金板材,深拉伸过程,利用模具淬火及后续人工热处理时效,验证过程工艺参数,为汽车高强度铝合金应用提供技术支持基础数据,为未来批量开发提供有力技术支撑。

§ 背景

某项目前期开发中,SSDT接到客户需求,初期报价分析常规22MnB5钢成型零件重量无法实现。客户要求较轻的重量、较高的机械性能,较高材料弹性模量。常规22MnB5钢无法实现深拉伸和较高强度的要求,为实现目标,需要通过模拟验算,排查优选合理的材料,设计出合理方案。本人提出建议尝试用7075车身用铝材料做模拟分析,经过分析其材料性能和重量可已达到设计要求,但是7075材料多比较脆,不利于成型,如何解决冲压成型要求的高延伸率,此问题摆在我们面前,未解决此问题。铝合金板料在成形过程中的破裂、回弹,及热处理过程中的热变形问题,铝合金板料的热冲压成形技术随之提出,我们进行了以下相关测试。

针对热冲压生产时的高效、固溶工艺和多级时效工艺、热冲压成形淬火时模具温度对最后综合性能的影响,在不同的时效时间下7075铝合金材料的疲劳性能,会发生不同的疲劳强度。我们研究了不同模具温度环境下,对热冲压零件力学性能会产生影响,经过研究发现固溶处理后的合金,经过短时淬火避免脱溶析出,可以获得较高过饱和度的固溶体,为人工时效提高合金的强度奠定基础。如果淬火时的冷却速率太慢,会使合金在时效时析出的强化相对减少,最终的力学性能不能达到使用要求。通过固溶处理、冲压淬火、时效处理的工艺验证,为铝合金热冲压的实际生产工艺提供参考。

§ 试验项目

本文以某车型车身B工艺成形为案例分析。

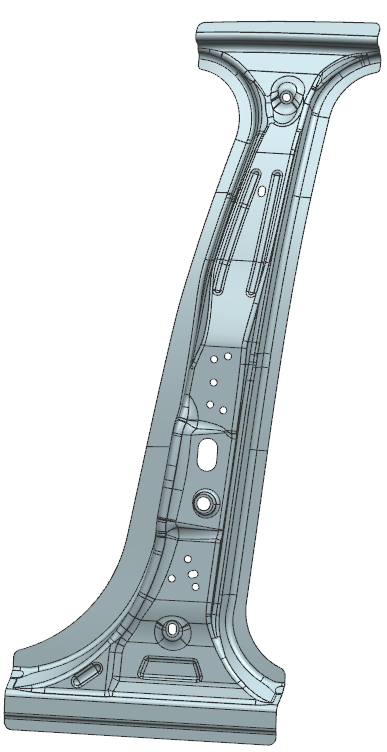

7000系列铝材B柱如1-1所示:

材料为: 7075 O态

图1-1

§ 工艺可行性分析

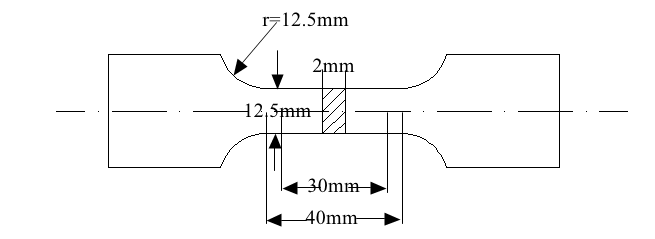

图1-2

图1-2成型原理参考在铝基固溶体中的极限溶解度不同,固溶随温度变化及合金共金点的位置不同的特点。利用铝合金在随温度变化产生的组织强化以达到所需要的较高强度。根据合金元素含量不同其各强度不同和加工工艺不同的特点,对其需要的材料进行工艺调配,来满足设计验证要求。

参考《简明铝合金手册》第一篇 1铝及铝合金基础知识 1.4铝合金分类及组织特点

§ 产品工艺设计与验证

工艺设计

为解决7075温成技术问题,本实验用以下技术方案: 7075铝合金材料的汽车B柱加工工艺,主要包括以下步骤:

备料,对7075铝合金材料的卷料进行开卷到落料,至得到板料;

固溶处理,将固溶加热炉加热至350~500℃,将所述板料放入固溶加热炉中5~120分钟;

冲压淬火,将模具装好,待固溶处理完成后,将板料通过机械传送装置放置在模具上冲压成型;

时效处理,将时效加热炉升温至100~200℃,将成型的板料放入时效处理炉保温8~32小时;

将经过时效处理的板料进行拉伸测试,满足工艺要求的进行后续装配,不满足工艺要求的报废。

工艺验证

固溶处理后的板料进入到模具上的时间为3~15秒。

冲压过程中所用的压力为50~300吨。

在S3中,保压时间为5~60秒。

本试验一种7075铝合金材料的汽车B柱加工工艺,具有以下有益效果:

可以让7075铝合金材料的汽车B柱产品满足使用需要,和轻量化指标要求。

本工艺将板料经过特定条件的固溶处理、冲压淬火以及时效处理,提高板料的成型性,让最终得到的汽车B柱零件符合抗拉强度的要求和延展率的要求。

§ 工艺验证结果

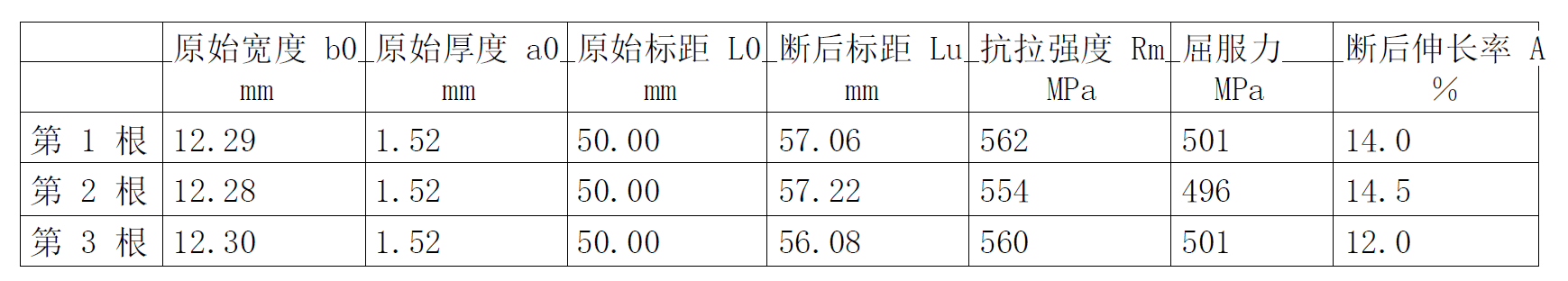

如图1-3,采用以上设计工艺路线及工艺参数实验可得,材料在经过一定的固溶时效之后,其抗拉强度总体满足≥550MPa的要求。

图1-3

图1-4

表1-1

§ 产品试验

通过以上工艺参数试验,有了以上试验数据支持,结合实际产品用以上工艺对实际产品进行如下试验。

将7075铝合金板料开卷、落料,然后备用。

将固溶炉炉内温度加热升温至480℃,将落成坯料后的板料放入炉中,保温8-10分钟。

使用机械传送装置将板料取出,并放置在模具上,传送时间为5秒,然后使用300吨压力对板料进行冲压,保压30秒。

时效加热炉升温至120-125℃,将成型后的板料放入炉中,保温6-12小时后取出。

得出一下产品:

图1-5

7075 材料成形试验结果 | |||||

热处理后机械性能 | |||||

样件编号 | 试片编号 | 抗拉强度/Mpa | 屈服强度/Mpa | 延伸梁/% | 料厚/mm |

1# | 1-2 | 530 | 468 | 9 | 1.98 |

2# | 2-2 | 535 | 480 | 11 | 1.96 |

3# | 3-1 | 517 | 445 | 11 | 1.97 |

表6-2

§ 结论

综上所述,本试验论证一种7075铝合金材料的汽车B柱加工工艺,能够有效满足汽车B柱的性能要求,同时满足汽车轻量化的要求。由此得出结论,有效验证克服和实现7075材料实际工况下的问题点,为生产实际问题提供了很高参考价值和使用意义,解决了实际生产的疑惑。

本试验的原理及其功效,仅限制本技术工艺路线的验证内容。本试验工艺可能还有不足的方面,相过实际生产中的工艺借鉴时,可以在不违背总体思想的前提下,进行生产工艺改进、改良、修饰、创新、改变。当然对于熟悉此温成型技术的技术工程人员皆可在不违背本工艺的精神及范畴下,提出改进方案进行验证。

遗留问题:产品受工艺及材料的影响,仅仅局限于本试验模具状态,未达到最佳效果,基于试验数据较少,本工艺可推广,但还需大量实验数据方可引入实际生产,如有投产项目拉动,通过大量验证方可提供充足试验数据佐证本工艺可行性。

§ 参考文献

A, 参考《简明铝合金手册》 ISBN 7-5439-1672-X/T-639

5/5