芜湖新兴铸管有限责任公司 安徽省芜湖市 241002

摘要:本发明所要保护的技术方案涉及一种球墨铸管承口内径尺寸自动检测方法。球墨铸管承口内径尺寸是衡量管子质量的一个重要指标,直接关系管子现场施工中两管衔接密封问题,目前承口内径尺寸检测没有很好检测手段,人工检测存在漏检、检测不准、影响生产节奏等情况。

关键词:承口尺寸 传感器 私服系统 PLC 触摸屏 解析几何 三角函数 数学模型

一.发明内容

本发明所要解决的技术问题是通过增加检测和控制设备,配合数学中的三角知识,做到自动快速精确测量,可以保证每根管子进行检测,数据存储,将承口尺寸不合格产品及时发现及时处理,确保生产质量,保证生产节奏。

为解决上述技术问题,本发明的技术方案是:

安装测试平台,利用半万能分度头分度盘、划线高度尺、内径千分尺、螺纹千分尺等精密仪器制作高精度测量传感器的安装座,通过伺服系统控制传感器前后和上下移动,满足不同管型的测量要求。改造测量管子存放托辊,满足生产测量精度要求。现场加装高效plc模块,处理高精度测量传感器信号,得出稳定数值,再编辑数据处理程序块,得出管子承口T型面的d1、d2、d3、d4、d5尺寸。此项过程全自动完成。达到高效,精确测量结果

其特征在于:实现离心球墨铸铁管在线自动承口T型面的检测,达到了高效精准的测量和控制,可以反复测。极大的降低了工人的劳动强度,保证了铸管的质量,提高生产节奏。

附图说明

下面结合附图和具体施方式对本发明作进一步详细的说明;

图一 承口内径尺寸自动检测系统构成图

图二 空间角度120度传感器安装解析数学模型

图三 空间角度90度传感器安装解析数学模型

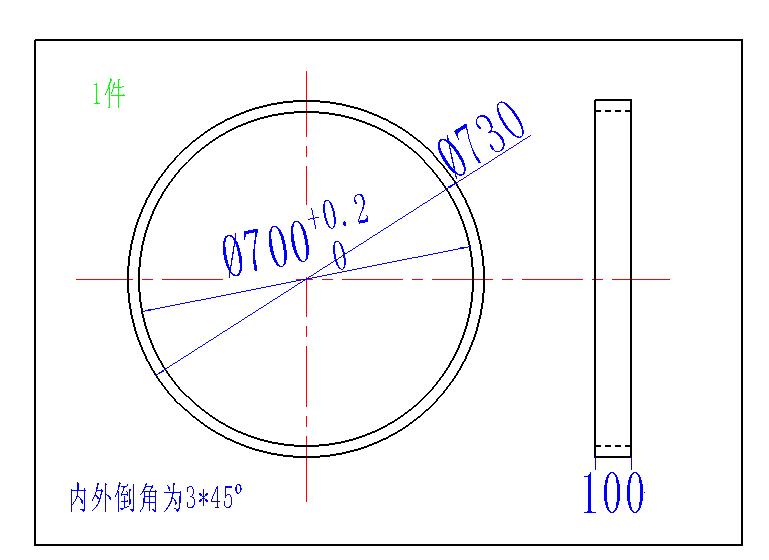

图四 实验室标定用标准园

图五 安装传感器底座制作图

图六 内径检测数据处理程序块

二.具体实施方式

如图所示,一种球墨铸管承口内径尺寸自动检测方法,

1. 测量精度高,检测元件的安装精度需要测试平台多次调试,制作安装架,安装架中传感器的底座尺寸也要纳入计算。

2.采用伺服系统提高控制传感器的运行。为保证多管径测量,及传感器进入测量区域的精度。

3.T型口内径检测是复杂的过程,需要多个传感器同时测量,配合使用。

4. 消除线路信号干扰,现场增加高精度信号采集模块。

5. 管子存放的托辊标高精度需要重新检测和改造,保证测量精度。

6. 根据采集的传感器信号,配合数学中解析几何、三角函数等建立数学模型,得出管子承口各位置尺寸。

7. 编辑触摸屏画面,将检测出的数据显示出来,同时增加一些人员参与的接口,可以对检测工作进行简单的人工干预,提高可操作性。

三.结束语:

本发明的技术方案是一种球墨铸管承口内径尺寸检测方法,其特征在于:借用高精度机械工具,制作测量元件安装座,配合伺服控制系统,将高精度的检测元件与现场应用相结合,通过电气软硬件的配合,利用数学中解析几何、三角函数等建立数学模型,实现离心球墨铸铁管承口内径尺寸的在线全自动高效检测,降低工人劳动强度,提高铸管质量,保证了生产节奏。 本发明公开了本发明的技术方案是一种球墨铸管承口内径尺寸检测方法,其特征在于:解决了一直以来球墨铸铁管承口内径检测难,漏检高,工作量重,影响生产节奏的现状。利用高精度机械工具,伺服控制系统,高精度检测元件,解析几何和三角函数相关知识建立数学模型,配合PLC软硬件技术,对每一根过线管子,都做到精确测量、在线校验,实现了全自动高效,精确承口内径检测的目的。