航空工业沈阳飞机工业(集团)有限公司 数控加工厂 110850

摘要:某零件压装新型衬套后存在衬套内径尺寸偏小,导致部装时插销无法安装的问题。对于此问题,通过分析可能产生问题的诱因,逐步分解问题;再经过详细分析及试验进行验证;最后依据验证结果对症下药,采用控制零件底孔内径尺寸、选配安装、依据文件规定制心轴等方式解决此问题。

关键词:衬套,选配安装,挤压

引言

在机加行业中,各种衬套与基体零件的装配非常常见。衬套材质一般为1Cr17Ni2热轧高温回火钢、1Cr15Ni4Mo3N热轧钢、金属氟塑料等。对于这些材质的衬套安装具备成熟的工艺手段。而某新型衬套采用钢及织物组合形式,具体表现形式为钢材质衬套内径附着自润滑衬垫层,压装后内径不允许加工,现有的衬套安装经验及工艺方案无法满足该新型衬套的压装要求。本文通过详细分析问题成因,论证该新型衬套的安装过程,最终从工艺控制方面入手,优化及完善该新型衬套的安装工艺,以此解决该新型衬套的压装问题。

某支臂零件原采用金属氟塑料,后期因磨损严重,设计要求换装新型织物衬套,将原压套组合由钢-钢配组合换装为钢-钢及织物配组合,压装精度为Φ20H7/u8,压装后孔内径尺寸为φ17H7。该新型衬套的基本组成结构为:衬套基体为钢制,衬套内径附着自润滑衬垫层,压装后内径不允许加工。实际生产中在零件底孔及衬套尺寸均合格的情况下,压装衬套后多次出现衬套内径尺寸不合格问题,零件大批量返修。

零件返修返工率高的原因有多种可能。该压装组合由钢-钢及织物配组合,压装精度高,压装后孔内径尺寸同样要求严格,但是衬套内径附着自润滑衬垫层,压装后内径不允许加工,导致内径极难保证。要想满足压装组件的配合精度及压装后的衬套内径尺寸精度,这就要求零件底孔尺寸、衬套外径及内径尺寸都要达到一个极高的精度标准,同时还要考虑零件底孔与衬套间的配合尺寸以及衬套收缩量对精度影响因素。在实际生产中,在零件底孔及衬套尺寸均合格的情况下,压套后多次出现衬套内径尺寸不合格问题,初步分析公差配合或者衬套尺寸标准可能存在问题。以上多种诱因,需要一一排查。

针对以上分析,准备通过试验验证及实际加工验证相互结合的方式排查问题成因,提出相应的解决方案;从加工过程控制、特制工具等方式进行改进。

该新型衬套在换装前期,零件实际压装后衬套内径100%不合格,压装后衬套孔内径尺寸偏大。由于缺少该新型衬套压入底孔后衬套孔内径收缩变化量数据,厂内对该型衬套进行了压装工艺试验,验证收缩量。该压装组合配合公差为φ20H7/u8,即:零件底孔尺寸公差为φ20H7(+0.021/0),衬套外径尺寸φ20u8(+0.074/+0.041),压装后要求保证衬套内径尺寸φ17H7(+0.018/0)。通过对各底孔及衬套内外径的尺寸进行精准测量,计算衬套的理论收缩量及压套后的实际收缩量(详细数据见表1)。

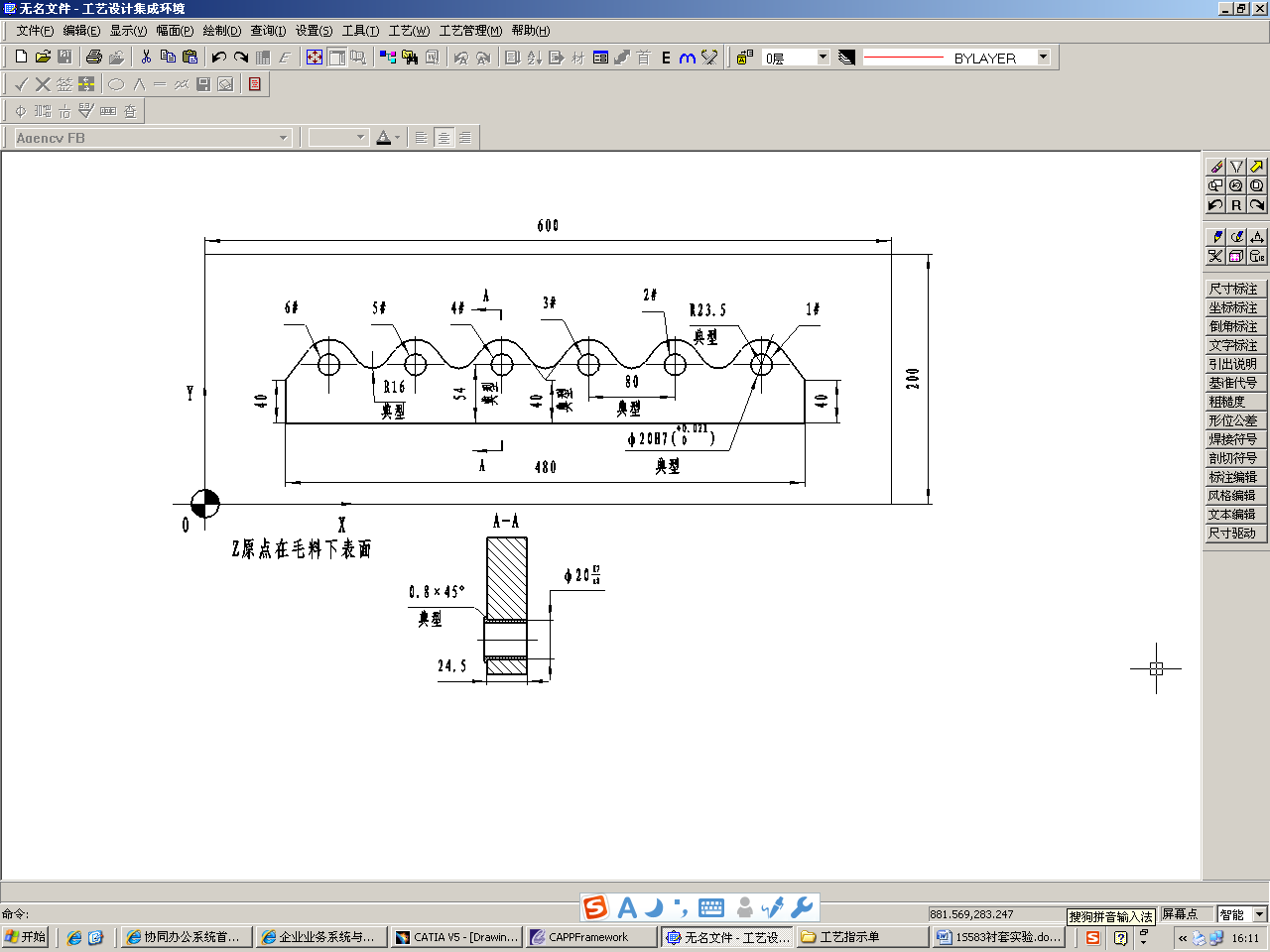

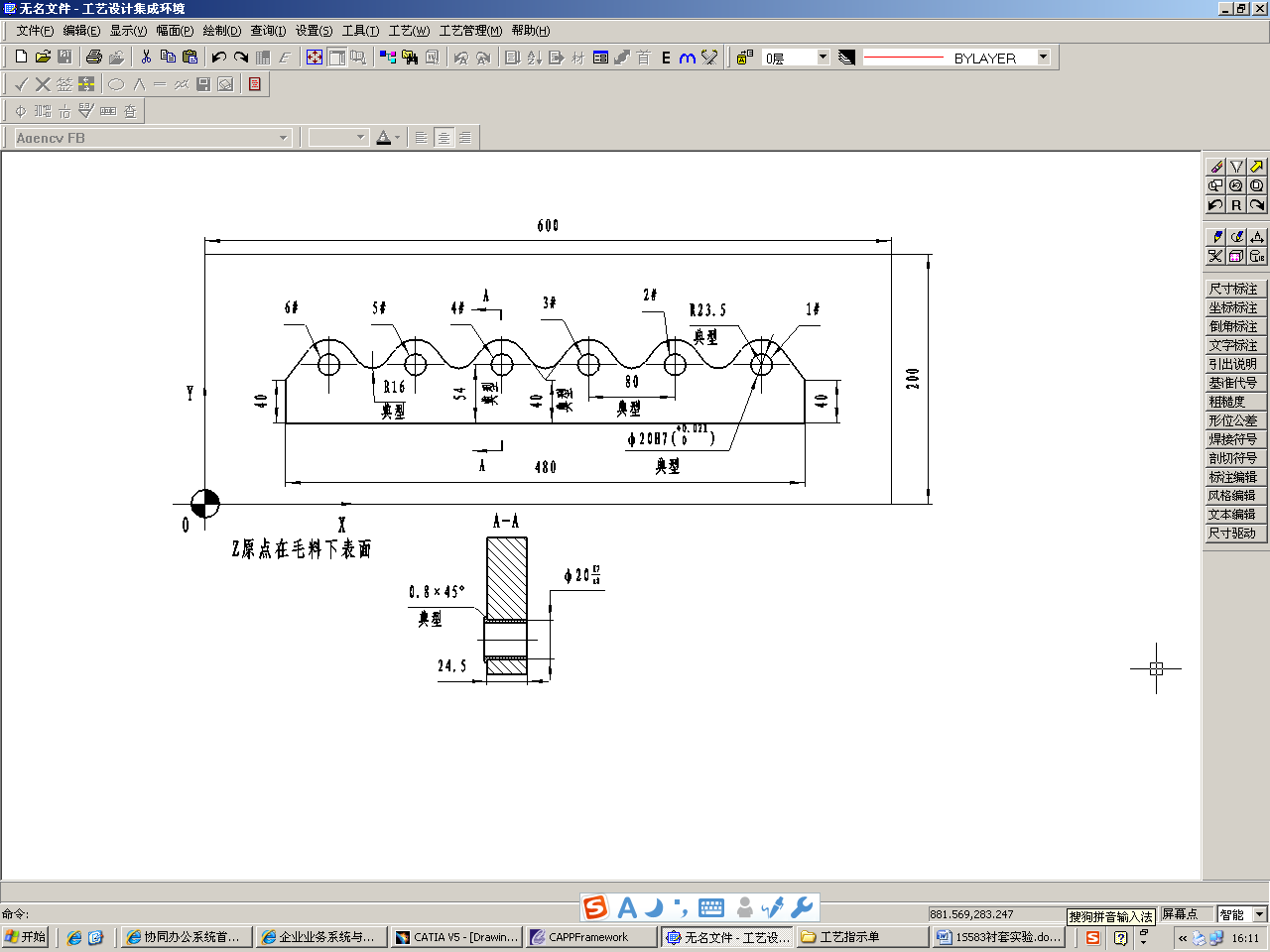

制一个试验件,给定6个φ20H7底孔按图1进行编号,并做标记,同时对衬套依次编号,保证所有底孔及衬套内外径依次记录,避免差错。压套前按要求涂底漆湿安装。

图1 试验件图样

安装方式 | 孔位 | 衬套编号 | 压装前(单位:mm) | 压装后 | 心轴挤压后,塞规检查 | |||

底孔内径 | 衬套内径 | 衬套外径 | 衬套内径 | 结果 | 衬套内径 | |||

常规挤压 | 1# | 1# | φ20.005 | φ17.04 | φ20.05 | φ16.985 | 不合格 | 合格 |

2# | 2# | φ20.01 | φ17.035 | φ20.045 | φ16.98 | 不合格 | 合格 | |

3# | 3# | φ20.017 | φ17.04 | φ20.046 | φ17.002 | 合格 | 无需挤压 | |

冷缩安装 | 4# | 4# | φ20.016 | φ17.04 | φ20.053 | φ16.984 | 不合格 | 合格 |

5# | 5# | φ20.011 | φ17.045 | φ20.045 | φ17.002 | 合格 | 无需挤压 | |

6# | 6# | φ20.02 | φ17.039 | φ20.041 | φ17.01 | 合格 | 无需挤压 | |

表1 试验数据统计表

经过试验验证,发现衬套实际收缩量大于理论收缩量,差值在1um左右。同时,在6组结果中,采用常规挤压的衬套内径实际收缩量大于冷缩压装的实际收缩量。试验验证了液氮冷缩安装相比常规挤压安装方式,衬套压装后收缩量更小,更接近与理论收缩量。两种压装方式,通过后续心轴挤压,均可以达到设计要求。

通过对衬套压装的全流程进行梳理,结合试验验证,分析问题成因。最终的影响因素可以归纳为如下几点:一是间隙配合时收缩量变动范围;二是衬套压装方式及过程控制;三是压装后衬套内径尺寸修正。通过对以上影响因素进行深入分析、对症下药,提出解决方案。

从前期试验可以看出,零件底孔尺寸精度以及衬套内外径尺寸精度是影响压装收缩量的一个非常重要的内容。衬套尺寸已固定不能调整,只能从零件底孔方面入手。如果零件底孔尺寸接近下差(尺寸偏小),必然导致理论收缩量偏大。零件底孔尺寸精度控制取决于刀量具精度及加工过程控制、工人熟练度等方面,可以通过在这些方向入手来控制底孔尺寸。

零件底孔在带前后引导套的钻模上加工。采用的铰刀为带前后引导的镶齿合金铰刀。该铰刀本身精度高,配合专用工装使用,可以保证多次往复铰孔的孔位置精度。原方案为:留0.05mm半精铰孔-精铰孔;改进后方案:留0.05mm半精铰孔-精铰孔-二次光孔(采用原铰刀)。经过实践验证,加工后的孔内径尺寸偏向于上差。而在精加工过程中需要加足切削液,保证润滑及冲掉切削,以此保证内径粗糙度。

查阅衬套安装相关文件,文件允许用拉刀或芯轴修正锥度、椭圆度和校准偏小值不大于0.02mm的底孔孔径,进行底孔校正时,涂7023号低温航空润滑脂或涂滑动轴承用的其他类似润滑脂。允许应用冷缩方法安装该衬套。

在压装时将原方案的常规挤压安装改为冷缩安装,可以控制压套时衬套的变形及控制收缩量。压装后,采用不同规格的心轴依次挤压衬套内孔进行修正。对此,特制各种规格心轴共7个。心轴夹持部分尺寸相同,工作部分直径依次增加0.005mm,分别为φ16.98、φ16.985、φ16.99、φ16.995、φ17、φ17.005、φ17.01,各心轴依次标识出规格。衬套压装后使用塞规检查,如内径尺寸不合格,可以采用不同规格心轴依次挤压,最终达到设计要求尺寸。

本文通过对该新型衬套压装过程进行详细分析及试验验证,探查了质量问题产生的成因,并提出了相应的解决方案。经过实际加工验证,圆满的解决了压装后衬套内径小的问题。以一点而窥全貌,随着各种新材料、新工艺、新技术不断的应用,类似的问题会不断的发生,只有通过不断的打破旧的思路、方法及经验的桎梏,才能够不断的解决未来的各类问题,迎接科技新时代的到来。

参考文献

马鹏飞,张松生。《机械工程材料与加工工艺》北京:化学工业出版社,2008.

孟少农。《机械加工工艺手册》。北京:机械工业出版社,1992.

作者:孙家冬 航空沈飞航空工业沈阳飞机工业(集团)有限公司数控加工厂 工艺员 工程师

3