新疆广汇新能源有限公司 新疆 维吾尔族 839303

摘要:随着甲醇合成装置长期运行,除少部分新建装置,大部分60万t/a大型甲醇装置已经进入装置运行的中期,因长时间高负荷运行,装置问题层出不穷,通过研究基本解决了催化剂寿命短、单产不达标问题,为新装置开工建设提供了极具价值的参考,同时在本装置运行上取得了一定的效果,达到了延长催化剂使用寿命的目的。

关键词:二氧化碳产品气脱硫;醇合成装置操作;维护

1、流程简述

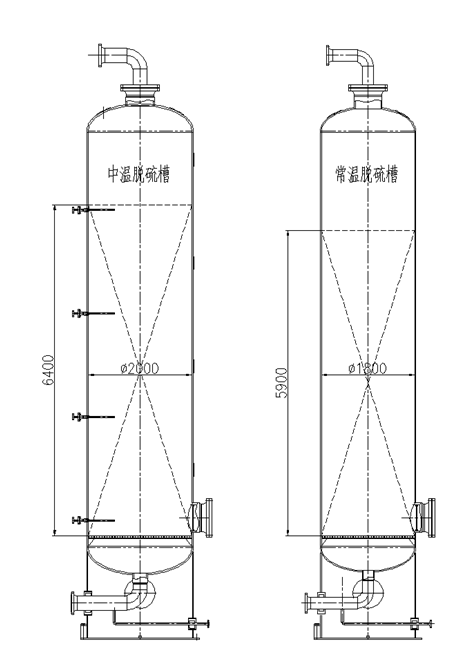

二氧化碳气经过离心机(或往复机)加压至2.4MPa后,在进入冷却器之前,两台压缩机出口分别接一根管进入新增中温脱硫槽,槽内装填蜀光牌转化吸收双功能T308-AC1型中温脱硫剂20m3,气体空速在300~1000h-1,在此处CO2气体中的H2S被全部吸收脱除,COS基本全部被转化为H2S后被吸收脱除,经过中温脱硫槽净化后的CO2气体返回离心压缩机出口原有的冷却器,通过冷却器后气体温度降到40-60℃,降温后的CO2气体进入新增的常温脱硫槽,槽内装填蜀光牌HHG212-S1型常温脱硫剂15m3,气体空速在300-1000h-1,起“把关”脱硫作用,确保出口总S<1ppm。

在CO2压缩机(离心机和往复圧缩机)入口总管处,补充一股富氢气使CO2原料气中的氢气体积含量在1%-3%(根据新鲜二氧化碳气量、循环量调整氢气补充量)。充分利用压缩机出口二氧化碳气体的热量,用于保证加氢转化有机硫所需的活化温度。

2、装置启动开车

2.1原料气配氢

打开系统进出口根部阀,打开调节阀前后阀,调节阀FV635001通过流量计FIC635001和流量计FIQ635A/B02流量判断加氢量,通过设置加氢比例参数(比例参数:FIC635001的设定流量为FIQ635A/B02的流量的1~3%,实际参数根据中温槽硫含量调剂),调节阀自动调节氢气流量。通过分析压缩机入口和出口氢气含量,判断实际气体氢气含量,若实际气体氢气含量偏高,则降低氢含量比例,或手动给定氢气调节阀开度调节。若用氢量过小,导致调节阀调节不便,可通过手动阀联合调节。运行过程中,如果中温脱硫槽出口有机硫含量过高,则适当提高氢气比例值。

2.2中温脱硫槽系统开车

(1)系统开离心机时:微开离心压缩机到中温脱硫槽进口阀,缓慢向中温脱硫槽充压,保持升压速率在0.3MPa/min以下,待中温脱硫槽压力与系统压力持平,全开进口阀,再缓慢打开中温脱硫槽到离心压缩机水冷器出口阀,关闭旁路阀,对中温脱硫槽升温,当床层温度基本与进气温度一致时,注意全开进、出口阀,全关旁路阀。

(2)系统开往复机时:微开往复压缩机到中温脱硫槽进口阀,缓慢向中温脱硫槽充压,保持升压速率在0.3MPa/min以下,待中温脱硫槽压力与系统压力持平,全开进口阀,再缓慢打开中温脱硫槽到往复压缩机水冷器出口阀,关闭旁路阀,对中温脱硫槽升温,当床层温度基本与进气温度一致时,全开进、出口阀,全关旁路。

主意:向中温脱硫槽充压时一定要缓慢,否则造成系统压力降低,对生产系统影响较大,严重时会造成停车事故!!!

2.3常温脱硫槽系统开车

微开系统到常温脱硫槽进口阀,缓慢向常温脱硫槽充压,待常温脱硫槽压力与系统压力持平,全开进口阀,再缓慢打开常温脱硫槽到系统出口阀,关闭旁路阀。

主意:向常温脱硫槽充压时一定要缓慢,否则造成系统压力降低,对生产系统影响较大,严重时会造成停车事故!

第五章装置正常操作与维护

本装置是利用低温甲醇洗装置二氧化碳产品气的性质、各种脱硫剂的独特功能,达到脱除有机硫及无机硫的功能,净化二氧化碳产品气的目的。温度、压力、流量等是我们正常操作与管理的重要指标,下面分别介绍。

3、正常操作要点

3.1.温度控制

3.1.1中温脱硫槽温度

中温脱硫槽温度影响中温脱硫剂的活性及净化度,因生产所投用的压缩机不同,其温度不同,离心机压缩机温度在180~190℃,往复压缩机温度120~125℃。

3.1.2常温脱硫槽温度

常温脱硫槽的温度影响主要表现在压缩机冷却器效果。常温脱硫槽的温度可通过压缩机水冷器水量调整,温度控制在40~60℃。

3.1.3氢气含量控制

二氧化碳气中氢气含量直接影响中温脱硫脱硫剂的有机硫转化效果,通过调节阀控制氢气流量,将二氧化碳气中氢含量控制在1~3%。

3.2故障处理

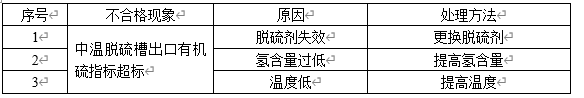

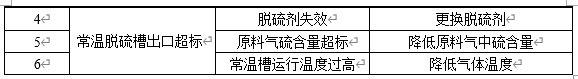

3.2.1装置不正常原因分析及处理

注:应综合各处取样点进行比较分析,逐段排出问题,优化操作条件。

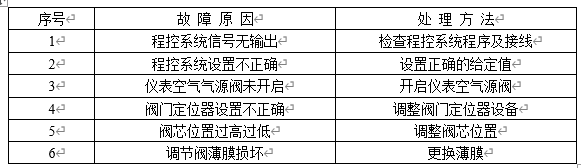

3.2.2.调节阀故障与处理方法

4、脱硫剂装填及卸出

4.1、脱硫剂装填

4.1.1丝网检查

1.检查脱硫槽是否在运输、装置过程中造成了底部丝网脱落、破损,同时检查各脱硫槽底部栅板上的压紧螺栓并确认全部紧固。(每台脱硫槽拆卸的紧固件应妥善保管,防止从钢平台上坠落发生安装事故,同时严禁任何零部件遗漏进入管道系统,造成后续工段设备损毁);

2.若丝网由破损,必须通过丝网补漏;

3.丝网施工中做好塔内通风工作并派人监护,进出脱硫槽人员须带好安全带,严禁将任何火种带入塔内,并防止静电、碰撞等产生火花;

4.脱硫剂装填前需下塔确认原脱硫槽底层丝网是否损坏,并将丝网表面清理干净后方可进行填料装填。

4.2人员及工具准备

1.准备好装填人员的劳保用品,例如:防毒面具、防尘眼镜、靴子、手套、安全帽、护颈毛巾等等,还应提供现场洗眼的设施;

2.准备遮雨布,防止装填过程中突然降雨造成脱硫剂进水,防止脱硫剂淋雨;

3.提供脱硫剂吊装的必要工具,根据现场条件可使用起重汽车或卷扬机吊装,也可用其它安全可靠的方法;

4.准备布袋两只,长度8米,木板2块,长约1米宽约0.3米。

5.准备装填记录本,记录每台设备的装填量,空包装袋数量,防止空包装袋遗留在脱硫槽内。

6.人员准备:吊车及其操作人员3人、记录员1人、安全监护1人、地面人员2人、塔平台装料人员2人、入塔检查人员1人。

4.3填料装填注意事项

1.做好现场脱硫剂防潮保护工作,如装填中出现8小时以上间断,已拆封和已装填填料需做好防雨保护工作;

2.雨天不得进行脱硫剂装填工作,并准备好足够的防雨器具,装填中如出现下雨,须保护好现场脱硫剂后人员方可撤离;

3.做好脱硫剂的转运、拆封、吊装、装填过程中的保护工作,避免脱硫剂过多损耗,禁止脱硫剂高处坠落引起脱硫剂破损粉化。

4.脱硫槽底部脱硫剂,通过吊车将袋装脱硫剂吊入设备内后,由人工装填,严禁直接从吸附塔顶部倒入脱硫剂。底部脱硫剂装填高度0.5m以上。

5.底部装填完成后,从脱硫槽顶部放入布袋,剩余脱硫剂全部从布袋装填。注意一边装填脱硫剂,一边收缩布袋,防止布袋被脱硫剂压破或留置在脱硫槽中无法取出。

6.装填过程中,安排专人做脱硫剂装填记录,详细记录每塔脱硫剂的装填袋数备查;

7.装填过程中,塔顶平台暂放的脱硫剂不能超过2吨。

8.入塔等密闭环境作业操作,必须按安全规范进行。

9.严禁将脱硫剂包装袋、内袋装入塔内;

4.5填料装填

4.5.1详见附件:装填图

4.5.2脱硫剂卸出

(1)正常停车完成后,对脱硫槽泄压、降温至常温、氮气置换,置换取样分析合格;

(2)对进出口等一切外界接管加装盲板,防止气体进入脱硫槽;

(3)拆开脱硫槽人孔,待脱硫槽内空气分析合格,开始卸脱硫剂,操作人员进入脱硫槽前,必须多次分析脱硫槽内空气是否合格;

(4)脱硫剂全部卸出后,清理干净脱硫槽,检查丝网情况,最后封闭人孔,准备装填新脱硫剂。

结束语

总之,大力发展新一代煤化工能源技术,是在我国技术经济高度发展进程中采取的符合全球经济一体化和可持续发展总体战略的重要措施,它既符合我国资源条件,又能保证国家安全和保护环境,从而促进社会发展

参考文献

[1]梁西超.中国煤化工技术的发展与新型煤化工技术研究[J].化工管理,2018(24):109-110.

[2]董宇涵.煤制甲醇工艺论析[J].化工工程与装备,2017(12):126.

[3]宋得林.我国首套煤制甲醇装置投产[J].煤炭工程,2018(2):13.