中车大连机车车辆有限公司 辽宁大连 116021

摘要:本文讲述一种铸造吊座的表面缺陷的判断及修复方法。

关键词:焊修、焊接缺陷的修复

正文

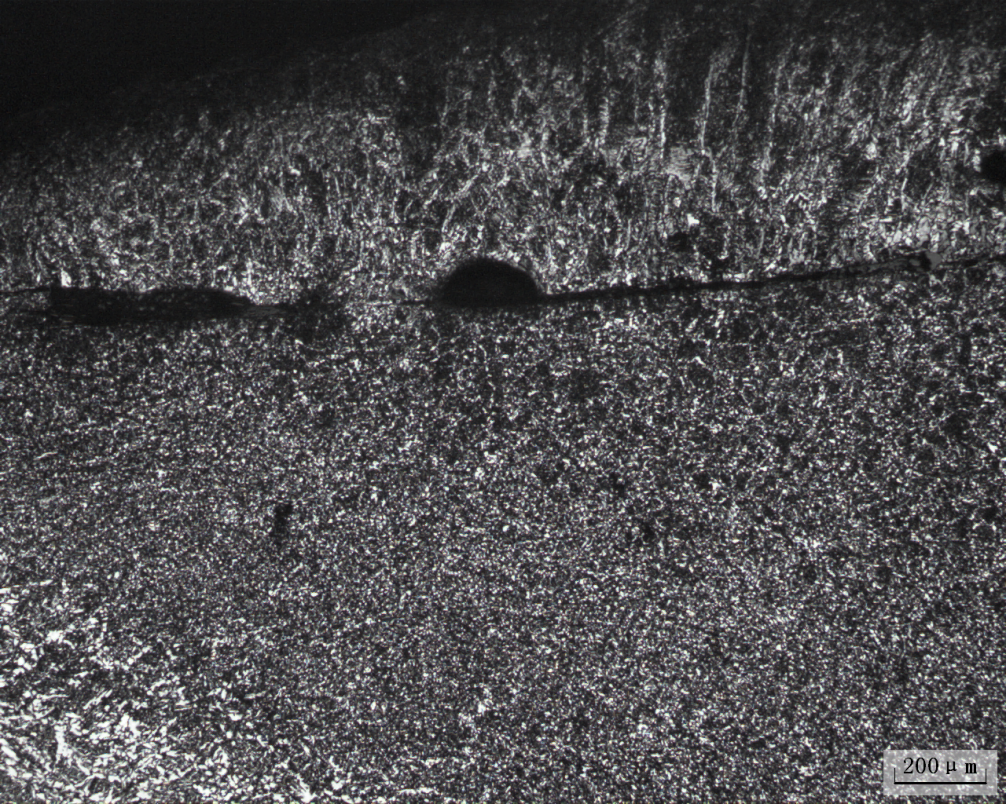

在如图1所示位置,垂直铸造吊座缺陷方向刨开,截取试样进行宏观腐蚀后观察,见图2。

图1铸造吊座外观图

图2 铸造吊座缺陷宏观位置与形貌

对图2检测面上缺陷位置处进行显微镜下放大观察,缺陷为焊接未熔合,见图3。

图 3 铸造吊座缺陷微观位置与形貌

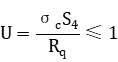

采用第四强度理论导出的等效应力![]() (又称Von Mises 应力)来评价,材料不发生破坏的条件是:

(又称Von Mises 应力)来评价,材料不发生破坏的条件是:

![]()

式中:![]() —第一、第二、第三主应力;

—第一、第二、第三主应力;

[![]() ]—许用应力,[

]—许用应力,[![]() ]=

]=![]() ,

,![]() 为材料的屈服强度。

为材料的屈服强度。

铸造吊座材料为ZG230-450,屈服强度230MPa,取安全系数为1,故许用应力为230MPa。

计算铸造吊座实际工作中各工况下所受的等效应力,应力最大值及其出现位置列于表。后吊座等效应力最大值为84MPa,小于材料屈服强度,最小安全因子2.74,大于1,满足静强度要求。

工况 | 最大应力/MPa | 最大应力位置 | 许用应力/MPa | 安全因子 |

1 | 61 | 铸造吊座根部 | 230 | 3.77 |

2 | 61 | 铸造吊座根部 | 230 | 3.77 |

3 | 82 | 铸造吊座根部 | 230 | 2.8 |

4 | 84 | 铸造吊座根部 | 230 | 2.74 |

5 | 48 | 铸造吊座根部 | 230 | 4.79 |

6 | 47 | 铸造吊座根部 | 230 | 4.89 |

7 | 69 | 铸造吊座根部 | 230 | 3.33 |

8 | 70 | 铸造吊座根部 | 230 | 3.29 |

本文根据TB/T 3548-2019《机车车辆强度设计及试验鉴定规范 总则》中规定,对于没有材料疲劳极限图,可采用以下方法校核疲劳强度。

在运营载荷工况下,满足

其中:![]() 为运营载荷工况下的安全系数;

为运营载荷工况下的安全系数;![]() 为屈服强度。

为屈服强度。

机车车辆各零部件强度表准中没有规定![]() 取值时,按照以下规定选取:对于钢材,

取值时,按照以下规定选取:对于钢材,![]() 可取1.5,当缺乏材料屈服强度基础数据时,允许使用抗拉强度对运营载荷工况下的强度进行校核,此时的安全系数

可取1.5,当缺乏材料屈服强度基础数据时,允许使用抗拉强度对运营载荷工况下的强度进行校核,此时的安全系数![]() 不小于2.2,抗拉强度应取其范围下限。

不小于2.2,抗拉强度应取其范围下限。

本报告中,取![]() ,故疲劳强度校核中铸造吊座许用应力为230/1.5=153MPa。

,故疲劳强度校核中铸造吊座许用应力为230/1.5=153MPa。

计算各工况下铸造吊座的等效应力,应力最大值及其出现位置列于表2。后吊座等效应力最大值为56MPa,小于许用应力,最小安全因子2.73,大于1,满足疲劳强度要求。

工况 | 最大应力/MPa | 最大应力位置 | 许用应力/MPa | 安全因子 |

1 | 34 | 铸造吊座根部 | 153 | 4.5 |

2 | 34 | 铸造吊座根部 | 153 | 4.5 |

3 | 55 | 铸造吊座根部 | 153 | 2.78 |

4 | 56 | 铸造吊座根部 | 153 | 2.73 |

在超常载荷工况下,后吊座等效应力最大值为84MPa,小于材料屈服强度,最小安全因子2.74,大于1,满足静强度要求。在运用载荷工况下,后吊座最大等效应力56MPa,小于许用应力153MPa,安全因子2.73,满足疲劳强度要求。

3.分析结论

3.1基于力学分析,此铸造吊座在超常载荷工况下和运用载荷工况下,应力都远小于材料屈服强度和许用应力,满足静强度和疲劳强度要求;

3.2对铸造吊座缺陷的宏观和金相观察均表明:在铸造吊座探伤发现的缺陷为焊接未熔合原始缺陷,不属于疲劳裂纹。

总结结论:此铸造吊座,不会出现疲劳裂纹,本文出现的缺陷为原始焊接缺陷。

4.缺陷修复工艺

4.1当缺陷呈沟状或条状时:

1)使用风动角磨机和电动铣刀打磨缺陷位置,对需要补焊的位置焊道进行打磨。起始位置应打磨圆滑过渡,坡口长度不小于30mm;

2)磁粉探伤确认缺陷被彻底消除;

3)打磨焊道成60°坡口;

4)作业环境温度不得低于5℃;

5)焊接前要检查确认焊机绝缘层无破损,确认接地良好;

6)使用火焰将待焊修区域预热到100~150℃范围;

7)不允许在铸件非焊补表面上引弧,施焊过程中焊丝应位于焊道中间位置,焊丝与母材夹角控制在70~80°范围内;

8)使用平焊、平角焊、横焊位置进行焊接,焊接参数参考表3;

表3 焊接参数

焊道 | 焊接方法 | 焊材规格 | 电流强度(A) | 电弧电压(V) |

1~3 | MAG | Φ1.2 | 150~180 | 18~20 |

保护气体/焊剂 | 电弧保护 | Ar80%+CO220% | ||

焊丝牌号 | ER50-6 | |||

注:相关焊接参数等工艺要求可根据缺陷情况由有国际焊接工程师(IWE)或国际焊接技师(IWS)资质的人员现场确定。 | ||||

9)每道焊后须进行焊道打磨,完全打磨清除氧化皮等杂质,使用测温枪测量层间温度≤250℃后方可焊接下道焊缝;

10)焊缝盖面余高0~3mm。

11)每道焊缝焊后,在焊缝温度维持在100~150℃之间或在400℃以上时,用手锤敲击以消除残余应力,敲击范围为焊缝及其焊缝两侧20mm范围内,敲击时应用力均匀密集,力度适中,不可过分用力以损伤焊缝表面,敲击方向:横向方向为自左向右,纵向方向为焊缝起弧端到焊缝收弧端,锤击时间不小于2分钟,完全冷却后将焊缝打磨平整,对焊缝进行湿法连续法磁粉探伤,无磁痕显示方为合格。

4.2当缺陷呈坑状或若干小缺陷聚集时:

1)使用风动角磨机和电动铣刀打磨缺陷位置,对需要补焊的位置焊道进行打磨。

2)磁粉探伤确认缺陷被彻底消除;

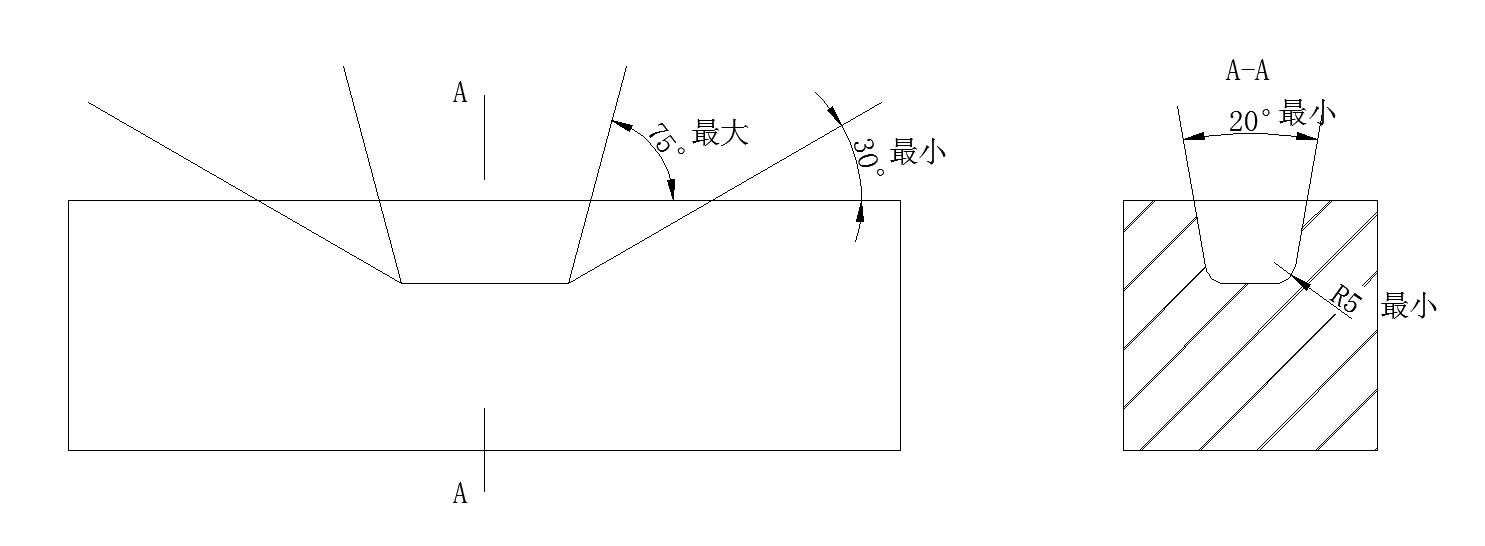

3)打磨焊道,坡口表面应露出母材金属本色,坡口底部与侧壁过渡要圆滑,不得留有尖角,坡口及其两边各10mm~20mm范围内应清除油污、铁锈和其它杂物,坡口形状应根据铸件截面厚度、坡口部位及焊工操作条件等确定,坡口加工尺寸可参照下图4的要求;

图4

4)作业环境温度不得低于5℃;

5)焊接前要检查确认焊机绝缘层无破损,确认接地良好;

6)使用火焰将待焊修区域预热到100~150℃范围;

7)不允许在铸件非焊补表面上引弧,施焊过程中焊丝应位于焊道中间位置,焊丝与母材夹角控制在70~80°范围内;

8)使用平焊、平角焊位置进行焊接,焊接参数参考表4;

表4 焊接参数

焊道 | 焊接方法 | 焊材规格 | 电流强度(A) | 电弧电压(V) |

打底焊道 | MAG | Φ1.2 | 150~180 | 18~20 |

填充、盖面焊道 | MAG | Φ1.2 | 220~240 | 23~25 |

保护气体/焊剂 | 电弧保护 | Ar80%+CO220% | ||

焊丝牌号 | ER50-6 | |||

注:相关焊接参数等工艺要求可根据缺陷情况由有国际焊接工程师(IWE)或国际焊接技师(IWS)资质的人员现场确定。 | ||||

9)每道焊后须进行焊道打磨,完全打磨清除氧化皮等杂质,使用测温枪测量层间温度≤250℃后方可焊接下道焊缝;

10)焊缝盖面余高0~3mm;

11)每道焊缝焊后,在焊缝温度维持在100~150℃之间或在400℃以上时,用手锤敲击以消除残余应力,敲击范围为焊缝及其焊缝两侧20mm范围内,敲击时应用力均匀密集,力度适中,不可过分用力以损伤焊缝表面,敲击方向:横向方向为自左向右,纵向方向为焊缝起弧端到焊缝收弧端,锤击时间不小于2分钟,完全冷却后将焊缝打磨平整,对焊缝进行湿法连续法磁粉探伤,无磁痕显示方为合格。

参考文献:

1.TB/T 3548-2019《机车车辆强度设计及试验鉴定规范 总则》