南京埃斯顿自动化股份有限公司 江苏省南京市 211100

摘要:传统的驱动汽车的内燃机优化效率较低,只有30%~40%左右,可以在非常窄的速度-扭矩范围内获得,因此汽车在不同工况下的平均效率较低。为了实现内燃机在不同工况下都能运行于最优效率,提高燃油经济性,专家提出了不同结构的双转子电机,以应用于混合动力汽车驱动系统。其原理是通过两个可变速和变转矩的转子,将内燃机和电动机两种功率流实现合理的耦合及分配,满足不同工况负载要求的同时使内燃机始终工作在最优效率点。双转子电机可代替传统汽车中的离合器、变速箱、差速器、起动电机和发电机,不仅节约了空间,而且功率密度和能量传输效率也得到很大提升。

关键词:永磁磁通切换电机;双转子电机设计;混合动力汽车;电磁性能;

提出一种应用于混合动力汽车驱动系统的新型定子永磁式双转子电机,即将双转子电机概念与永磁磁通切换电机相结合,以获得高转矩密度、低转矩脉动及高功率密度,满足混合动力系统对于小型轻量化及平稳运行的需求。

一、概述

双转子电机最早由1935年提出采用同心布置的两台直流电机及串级调速方法以提高效率。荷兰代尔芙特理工大学的教授提出了基于改进的感应电机串级调速的电气变速器(EVT)的概念,瑞典皇家理工学院的Chandur Sadarangani教授提出了中间转子为双面永磁结构的四象限机电能量转换器(Four Quadrant Transducer,4QT)。其中四端口能量变换装置(4QT)由于采用永磁材料而拥有较高功率密度和高效率,然而其中间转子结构复杂,内外侧永磁体的安装和固定存在难度,且内外电机磁场耦合程度较高。另一种开关磁阻双转子电机结构是基于最小磁阻原理的四端口机电能量变换器,结构简单,且中间转子无永磁体无绕组,允许有较高温升,起动转矩大,低速性能较好,调速范围宽,然而其转矩脉动较大,其转矩密度及功率密度相对采用永磁体材料的4QT较低。

二、电机拓扑结构及系统工作原理

1.FSPM-DR电机拓扑结构。FSPM-DR电机主要由三部分构成:外定子、中间转子和内转子。其中外定子和中间转子构成外电机,内转子和中间转子构成内电机,内转子和外定子可分别看作内、外电机的定子,永磁体和三相绕组均布置在内外电机的定子上,因此称为“定子永磁式双转子电机”。内外电机的两个气隙分别称为“内气隙”和“外气隙”,电机的三个部件由两个气隙分隔,而在磁路上连通。在FSPM-DR电机中,内外电机均采用12/22极结构,以克服永磁体带来的定位转矩较大的问题。外定子和内转子每个磁极上均布置有集中绕组,每间隔90°的4个线圈串联成一相构成三相绕组,利用绕组互补性特点可以增加磁链和反电动势的正弦性。外定子和内转子每个磁极中嵌有永磁体,并在圆周上切向交替充磁,具有聚磁的作用,可增加内外电机的气隙磁通密度、反电动势以及输出转矩,提高电机的转矩密度,满足HEV应用中对于小型轻量的需求。FSPM-DR电机的中间转子结构简单,不仅能提供较高的机械强度,还可避免中间转子带来的散热问题。在内转子的设计上,一方面在满足功率要求时通过减少永磁体的用量以获取尽可能小的转矩脉动,同时考虑到永磁磁通切换电机本身具有一定的抗去磁性、耐温性,可在一定程度上克服内转子工作时温度升高带来的不利影响。

2.FSPM-DR电机驱动系统。采用FSPM-DR电机的HEV驱动系统。FSPM-DR电机位于内燃机与混合电动汽车的驱动轴之间,其内转子与内燃机相连并随之旋转,中间转子与驱动轴相连。内外电机集成在一起,并由蓄电池通过两个反向的逆变器提供电能。在系统中,外定子作为电气端口与蓄电池之间传递电能,中间转子作为机械端口驱动负载,而内转子作为电气端口和机械端口双端口,既可与蓄电池之间传输电能也可从内燃机输入机械能。在FSPM-DR中,内电机调节FSPM-DR电机最终输出的转速,而外电机可提高或降低内燃机输出的转矩以达到驱动轴所需的转矩,通过这种方式,内燃机在不同工况下均得以工作在最优效率点,从而实现最佳燃油经济性。由于FSPM-DR电机中两个转子的存在,使之可实现混合动力系统中各种不同的工况。如在纯电动模式下,内燃机不工作,汽车由外电机驱动;在回馈制动模式下,汽车在低速运行或停止运行时,内燃机完全关断,因此汽车部件储存的可回收能量可通过外电机传递给蓄电池,以提高燃油经济性;在高速巡航模式下,内燃机可单独驱动汽车在一接近恒定的转矩及转速范围;在混合驱动模式下,外电机和内燃机同时为负载提供能量,以满足加速或爬坡时的动力性能。

三、FSPM-DR电机电磁性能

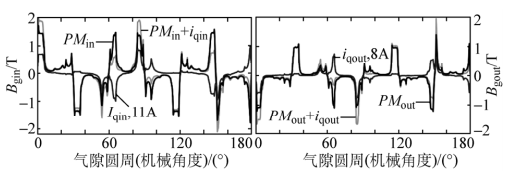

综合FSPM-DR初始设计及优化设计结果,最终确定了电机的设计参数,为验证电机设计参数的合理性,利用有限元方法对确定结构及尺寸参数的电机进行了空载及负载时的电磁性能仿真,包括内外电机电枢反应气隙磁通密度、空载及额定负载时的气隙磁通密度、空载反电动势及不同工况下额定负载时输出转矩等。1.气隙磁通密度分布。由于气隙磁通密度幅度直接反映了电机磁场强度及功率输出能力,因此采用有限元方法对内(外)气隙径向磁通密度Bgin(Bgout)进行了仿真。图1为内外电机三种负载下的内外气隙磁通密度分布,即空载(PMin,PMout)、电枢反应(iqin=11A,iqout=8A)、额定负载(PMin+iqin,PMout+iqout),三种情况下内(外)气隙磁通密度最大值分别为1.78T、1T及1.98T(1.19T、0.78T及1.93T),说明内外电机磁场能满足功率需求,即内电机能提供期望的功率密度和转矩输出,外电机能满足HEV系统中汽车起步等纯电动工况下的功率要求;还可以看出,内外气隙电枢反应磁通密度相对永磁磁通密度较小,即使在内外电机分别施加11A及8A的额定电流时,内外电机电枢反应磁通密度最大值相对其永磁磁通密度最大值的比例分别为56%及65%。

图1 FSPM-DR电机径向气隙磁通密度

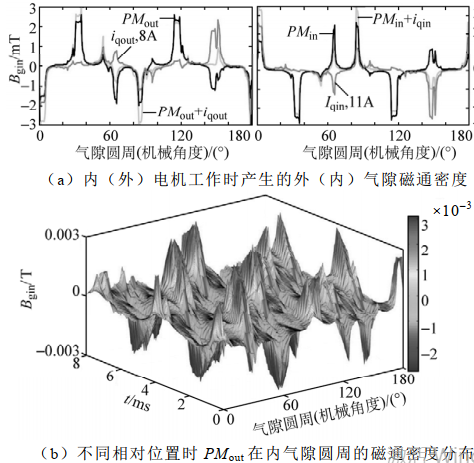

内外电机磁场耦合。对于双转子电机结构,内外电机之间的耦合程度将影响电机的控制复杂程度及控制方式的选择,因此有必要对其耦合情况进行分析。图10a为内、外电机在三种负载下由于磁场耦合而产生的外、内气隙磁通密度分布,两图中气隙磁通密度最大值分别为0.003T和0.003 5T,远小于图1中最大值。为进一步说明在其他定转子相互位置时的内外电机耦合情况,

图2内外电机耦合的气隙磁通密度

图2b给出了内外电机以750r/min额定

转速旋转,即中间转子以750r/min,内转子以1500r/min旋转时,三个部件不同相对位置下外永磁体PMout作用产生的内气隙磁通密度,其峰值均小于0.003T,证明了在电机额定运行整个周期内,内外电机间磁场耦合极小,近似可以忽略。

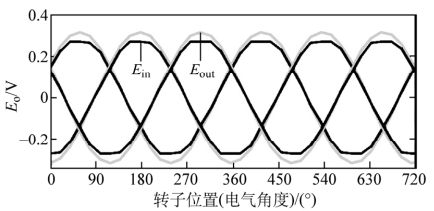

图3内外电机相互感应的空载反电动势

图3为内(外)电机空载时在外绕组(内绕组)上感应的反电动势Eout(Ein),幅值分别为0.32V及0.28V,说明内外电机互感很小,再次验证了前述由径向磁通密度的分析推导出内外电机耦合较小的结论,故内、外电机可采取独立控制的方式,从而极大减小了FSPM-DR电机控制系统的难度,使之成为其应用于HEV系统非常有利的因素。

3.转矩分析。为验证电机优化设计参数的有效性,对FSPMDR电机的转矩进行了分析。比较了内外电机的转矩-电流特性,并显示了额定负载时的输出转矩。其中外电机比内电机显示出了更大的转矩输出能力,在额定负载时的内外电机输出转矩分别为15.5N·m和15N·m,而内外电机共同作用时的输出转矩近似为内外电机单独作用下输出转矩之和,说明在混合驱动模式下FSPM-DR电机能提供更大的转矩输出,从而改进输出动力性能;此外,内外电机共同作用时的输出转矩脉动系数仅为3%,说明经过优化设计,电机具有较大转矩输出能力及小转矩脉动的特点。

总之,采用有限元方法对电机电磁性能进行了分析。电机的转矩特性表明本电机可通过合理设计以满足混合动力系统功率需求。对样机的空载反电动势实验结果较好验证了有限元仿真结果,电机的低速空载起动曲线说明了系统响应速度较快。后续将对电机进行温度场分析、损耗及效率分析、不同工况的仿真及实验、能量策略及管理等工作。

参考文献:

[1]张强,关于定子永磁式双转子电机设计与实验研究.2018.

[2]何新华,浅谈定子永磁式双转子电机设计与实验研究.2019.