中车青岛四方机车车辆股份有限公司

摘要:A型地铁纵向辅助梁与空簧座板之间的筋板作为转向架构架的重要附件之一,其焊缝质量的好坏直接影响车辆的运行安全和使用寿命。常规工艺方法下,狭小空间内的部分焊接位置由于缺少操作空间且无法观察等原因,导致筋板焊缝缺陷较多、焊修难度大,焊缝内部质量难以保证。本文通过对筋板焊缝的焊接工艺进行优化,显著降低了缺陷发生率,大幅提升了生产效率和焊接质量,对同结构车型类似焊缝的焊接具有一定的借鉴和参考价值。

关键词:A型地铁、筋板焊缝、工艺优化、焊接质量

0 引言

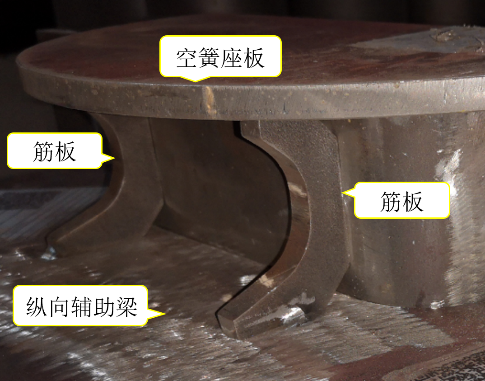

为满足实际需求,部分A型地铁采用了箱体式的轻量化“H型”焊接结构。构架的组成结构中,纵向辅助梁取代了扣板作为气室的一部分,其空间位置由横梁钢管中部移至端部。为提高结构强度,需将筋板呈“C”状组焊在空簧座板与辅助梁之间,如图1所示。

图1 筋板与辅助梁、空簧座板结构示意图

现行焊接工艺下,由于空间位置狭小、各部件之间存在视线阻挡、焊枪缺少操作空间等原因,极易出现焊缝熔合不良、成型不良、偏焊等问题,导致焊缝的内部质量难以保证,缺陷发生率高达30%。此外,由于连接筋板和扣板的焊缝形成了密闭腔体,导致焊修的难度极大,若操作不当甚至会造成构架的报废。综上,此种生产状态无法满足当前焊接生产高效、优质的需求,已成为制约生产的瓶颈,亟需通过优化焊接工艺对其进行改善。

1 生产现状原因分析

1.1 焊接操作可达性差

筋板双面焊缝的焊脚尺寸为8mm,且有850mm焊脚封头焊要求。常规工艺方法下,构架附件筋板焊接中位于辅助梁上方的焊缝可在平焊位置实施,其他位置的焊缝则需借助一轴焊接转台进行操作。受单轴转台变位方式的限制,空簧座板下方的筋板焊缝无法观察和操作,焊枪可达性较差,如图2所示。

图2 构架一轴焊接转台示意图

1.2 焊接方式不合理

筋板在平焊工序完成正面焊接和燕尾角堆焊后,立焊工序受筋板与空簧座板、辅助梁之间的空间限制,500型焊枪鹅颈和喷嘴直径过大,导致熔池无法在筋板内部进行摆动操作,只能沿纵向推进,如图3所示。

图3 500型焊枪焊接角度示意图

筋板左右两侧的8mm焊脚采用两层三道的焊接方式,极易造成偏焊、熔合不良等缺陷,且焊缝成型较差,无法满足焊缝外观的质量需求。此外,常规的焊接手法将起弧部位定于筋板内部,恰为三条焊缝交汇点,容易导致起弧熔合不良,如图4所示。

图4 常规工艺焊接方向示意图

2 焊接工艺优化

2.1 优化焊接位置

针对焊接操作可达性差的问题,对构架附件筋板的空间位置进行改善。通过调整夹具、定位块等方式对构架二轴焊接转台进行改造,并利用二轴转台的空间调节能力使筋板焊缝处于船型焊位置,如图5所示。相比于角焊缝易于塌陷的特点,船型焊缝可保证筋板焊缝两侧焊脚的尺寸均匀、外形平整。

图5 构架二轴焊接转台示意图

2.2 优化焊接方法

2.2.1 优化焊接顺序

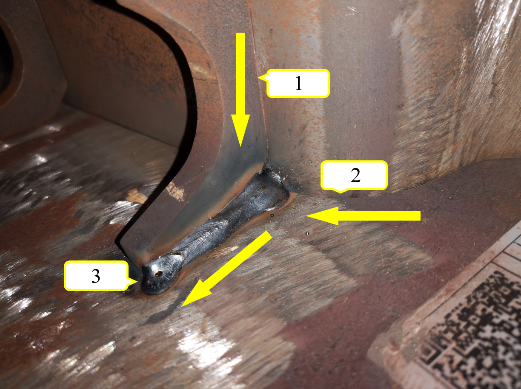

与常规焊接手法将起弧部位定于筋板内部的方式不同,优化后的焊接顺序为:先焊接焊缝1,由外向内焊接,收弧点定在内侧;再焊接焊缝2,由外向内焊接,收弧压焊缝1收弧点;最后焊接焊缝3,由内向外焊接,起弧于焊缝1和焊缝2收弧点,如图6所示。

图6 优化后的焊接顺序示意图

2.2.2 优化运枪手法

将500型焊枪喷嘴改为350型焊枪喷嘴,焊接过程中,可使焊缝熔池具有充足的空间和角度进行摆动操作,如图7所示。

图7 350型焊枪焊接角度示意图

此外,优化前采用打底焊后再起两道角焊缝的堆焊法,运枪手法为直线形或锯齿形。该方法导致焊接时热量集中于堆焊缝上,熔池呈液态的时间过长,在重力的作用下,焊缝容易下淌形成夹沟。优化后将盖面焊改进为一道焊,焊接前将焊缝调整至船型焊位置,焊接过程中焊枪垂直于焊缝并保持25°~35°的前倾角,焊丝干伸长度控制在12mm~18mm,运枪时做轻微斜锯齿型摆动,两边稍作停留确保焊缝与母材充分熔合,既可达到焊缝的熔深要求,又可避免生成夹沟、未熔合等焊接缺陷,实际效果如图8所示。

图8 船型焊效果示意图

3 结论

本文通过优化A型地铁转向架筋板焊缝的焊接工艺,解决了生产瓶颈,使筋板焊接的缺陷发生率由30%降至5%。此优化方案现已推广至生产线,在大幅提高了产品焊接质量和生产效率的同时,亦产生了可观的经济效益,具有重要的现实意义及实用价值。

参考文献:

[1] 张冠兰, 赵文平, 穆晓军. A型地铁转向架构架结构强度分析及试验验证[J]. 机械工程与自动化, 2016 (03):66-67.

[2] 金鑫, 陈德强, 孙海东. 基于地铁转向架载荷的构架关键焊缝的结构优化[J].现代机械, 2019(03):13-16.

[3] 周会玉, 宋光禄. 7200kW电力机车构架焊接转胎通用化改造设计[J]. 轨道交通装备与技术, 2013(01):4-5.

[4] 王亮明, 韩晓辉, 孙雪. 焊工操作手法对不锈钢薄板角焊缝质量的影响[J]. 电焊机, 2009(03):77-79.

[5] 李虎, 崔书文, 周楠. 转向摇臂支座筋板焊道分析和结构优化[J]. 工程机械与维修, 2020(S1):30-32.