石油工业油气田射孔器材质量监督检验中心 黑龙江 大庆 163853

中文摘要: [目的] 针对210 MPa、300℃高温高压射孔系统中,爆炸冲击产生的压力增量问题,需计算出压力增量,以保证射孔系统的安全;[方法] 通过数值模拟计算,分析高温高压容器在准静态射孔过程中,作用到容器内壁的瞬态冲击载荷应力,得出爆炸冲击波在容器中产生动态压力增量;[结论] 确定合适的釜体设计压力,确保该设计压力能够涵盖射孔时的静态工作压力、射孔瞬间产生的动态压力增量。

关键词: 数值模拟 高温高压 射孔 增压

引 言

随着油井深度的不断增加,油井中的温度和压力等参数也不断提升,如何完成对油井真实储层环境的模拟,并在此环境下评价射孔系统的射孔效能也成为国外各大石油产业相关公司和研究机构正在研究的课题。

目前国内外已有相关研究机构对炸药在容器中爆炸引起的动态压力增量进行了相关研究,但对研究釜体中射孔弹的爆炸在容器内壁引起的压力增量具有一定借鉴意义,但二者在很多关键因素上有较大差别:

1)已有研究中炸药在釜体中爆炸时釜体内压力为常压,本釜体中射孔弹爆炸时釜体中已有较高压力;

2)已有研究中试验温度为常温,本釜体中试验温度为高温;

3)已有研究中炸药与釜体之间仅有单层介质,本釜体中射孔弹的高能炸药与釜体之间有多层复杂介质(包括射孔弹壳、空气、射孔枪管和水);

4)已有研究中炸药的爆炸是朝向空间的各个方向的,本釜体中射孔弹的爆炸是定向的。

以上种种差别决定了对在本釜体中计算射孔弹爆炸引起的动态压力增量不能完全沿用已有的研究方法,需要有针对性地建立一种数学模型,并对该数学模型进行数值模拟。

1 基本参数

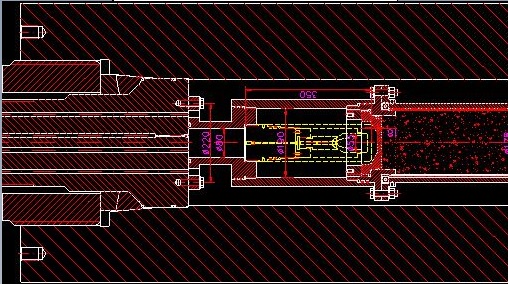

本文中设计的射孔容器如图1.1所示,射孔枪置于容器内部的井筒中,射孔枪端部距离上密封头800mm。容器为PCrNi3MoVA材料,内径350mm,试验射孔前最高工作压力210MPa,最高工作温度300°C, 井筒内径190mm,高度为350mm。射孔枪外径为102mm,壁厚10mm,所用材料为P110石油套管,屈服强度862MPa。

图 1 射孔枪容器结构图

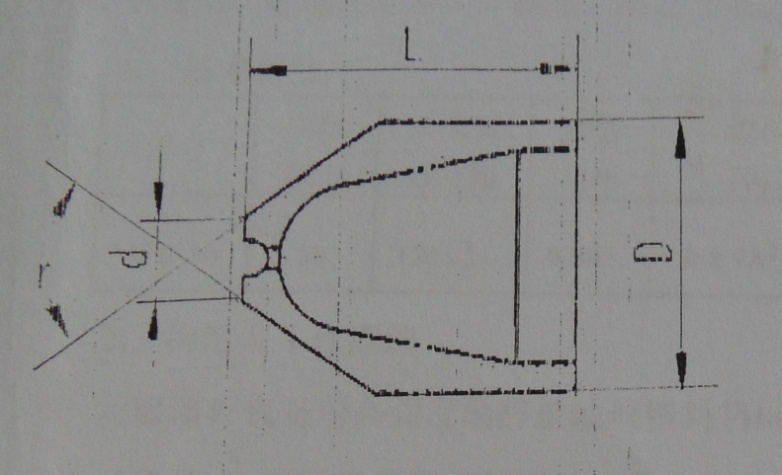

射孔弹所用炸药类型为PYX,额定装药量50g,装药外形如图2所示。

其中D=55mm,d=20mm,L=76mm,r=64°

图2 射孔弹装药图

2 条件的合理简化和实施

射孔弹爆炸后,形成射流击穿枪套底部并深入岩石,而同时还有一部分爆炸冲击波在容器内部传播,到达容器壁面后对容器造成扰动,需要分析容器的动力响应。本文中射孔弹的射流成型原理与一般的武器战斗部射流成型原理相同,但已有的射流成型研究中,主要考虑含能材料本身的成型与射流规律,而忽略其爆轰产物对非射流方向的作用,因为对于锥柱状装药,其射流方向的能量是主要的,而其它方向的能量是次要的。而本项目恰恰需要考虑这次要部分的能量作用于容器所引起的响应。

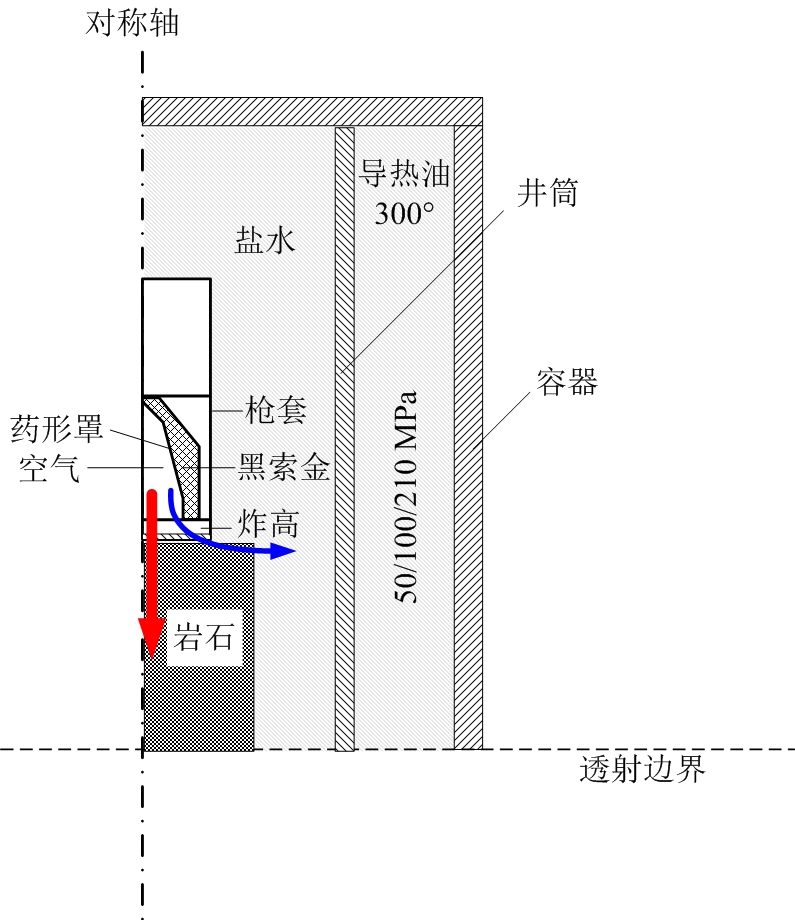

由于容器内部构造复杂,存在不同材料的金属、以及空气和导热油、盐水等介质在高压和瞬态爆炸载荷下的复杂响应行为,首先需要对问题进行合理简化,为了便于说明问题,图3给出了计算模型示意图,并结合该示意图说明所提出的3条简化措施。

图3 计算模型示意图

如图3所示,计算模型共包含6种不同的材料,分别为超高压容器用钢、枪套、导热油、盐水、空气、炸药及其药形罩、岩石。其中需要考虑流固耦合效应的物质包括:容器与导热油的流固耦合作用、井筒与盐水的流固耦合作用、炸药起爆后爆轰产物与枪套及其底部爆破片的流固耦合作用、枪套底部击穿后爆轰产物与岩石、流体的流固耦合作用。图中红色箭头表示射流的主要作用方向,蓝色箭头表示枪套底部击穿后,释放到容器内介质中的一部分冲击作用。其中蓝色部分冲击波所引起的容器响应是本项目所关心的问题。

同时考虑上述几种不同的流固耦合作用在计算中的难以实现,为此,提出3条合理简化措施:

首先忽略射孔弹内部药型罩的聚能作用,而使炸药的爆轰波直接作用于枪套,即射孔弹爆炸以及射流成型过程中主要沿纵向传播的能量均匀分布到周围空间,这样计算得到的爆炸载荷是保守的。

枪套底部的爆破片被击穿的过程较为复杂,且其消耗的能量占比较少,该过程可以忽略不计;

射流成型并击穿岩石进入岩石内部的过程非常复杂,且能量消耗占比较大。在射流成型过程分析中,仅忽略纵向方向上射流与岩石的交互作用,但仍然考虑射流在容器介质内的演化,直至其到达设定的计算边界。

3、计算分析

3.1静载荷作用下的容器应力分析

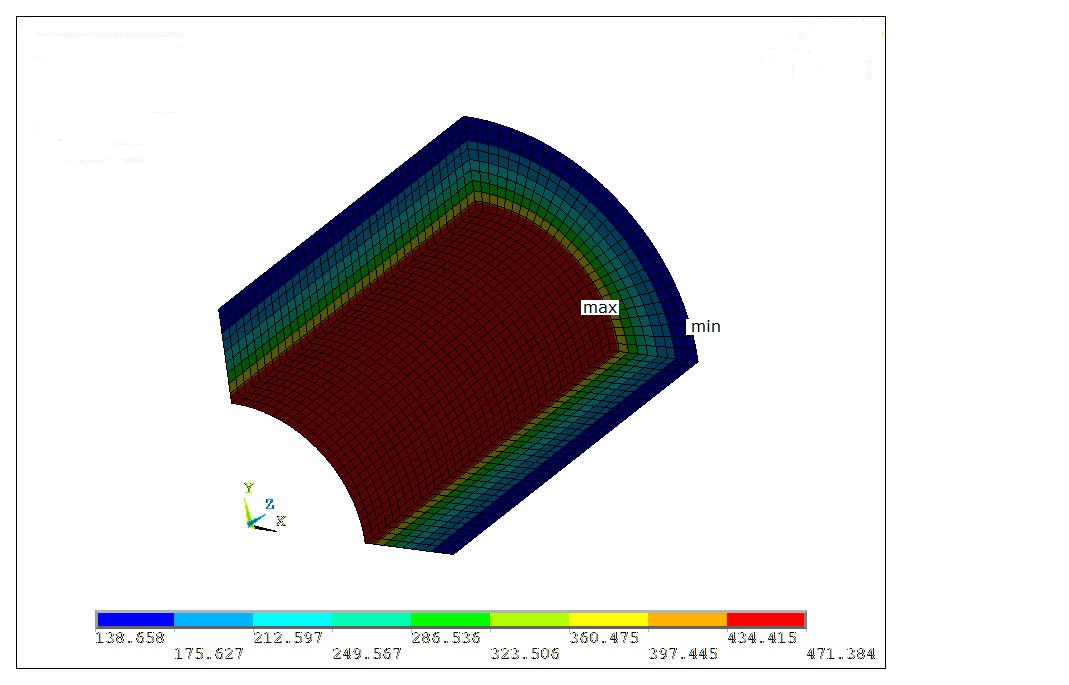

图4给出了210MPa的内压作用下,容器壁面的等效应力分布,其中容器内壁面等效应力最大,其值为471MPa,而容器外壁面的等效应力为139MPa。

图4 210MPa压力作用下的容器等效应力(v-m应力)分布

介质静水压力对应力波的传播具有较大的影响,随着静水压力的提高,流体的体积被压缩,密度和体积声速增大,这些因素使得爆炸冲击波在高静水压介质中传播的压力峰值和冲量大于低静水压力时的情况,对结构潜在的破坏作用增大。但另一方面,随着静水压力的提高,流体粘滞性增大,导致纵波在传播过程中的能量较多地被消耗吸收,从而造成壁面回波的振幅迅速衰减,对结构的破坏作用减弱。上述两种因素的作用机制对结构的影响是相反的,结构的具体响应行为是上述两种因素相互竞争作用所产生的结果。

由于试验容器结构的复杂性,以及导热油和盐水在高静水压力下的物性参数缺乏,本文参考了水的状态方程以及部分试验结果而进行进一步的计算分析。

计算过程中,从两方面考虑工作压力的影响,其一,工作压力属于静水压力,静水压力不同导致流体介质物性参数的不同,从而对爆炸瞬态过程产生较大的影响;其二,静水压力产生的应力场与爆炸载荷单独作用产生的应力场叠加计算。

通常情况下随着静水压力的提高(0.1-650MPa),流体的密度、体积声速近似单调非线性增加,绝热压缩系数在0.1-100MPa时下降较陡,100-650MPa时下降较少。参考上述规律,本报告采用的具体计算参数如表1所示:

表1 不同静水压力下的流体参数

工作压力(MPa) | 密度(103kg/m3) | 体积声速(km/s) | 动力粘度系数(Pa·s) | |||

导热油 | 盐水 | 导热油 | 盐水 | 导热油 | 盐水 | |

210 | 1.14 | 1.35 | 5450 | 4160 | 1.2e-1 | 2.0e-2 |

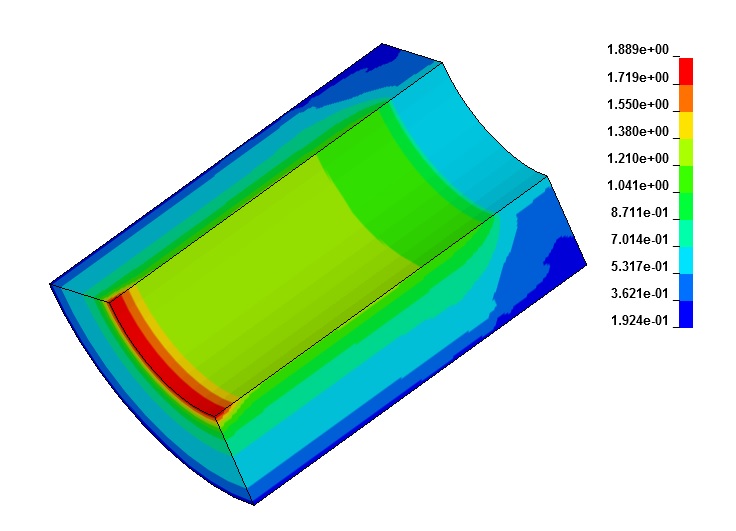

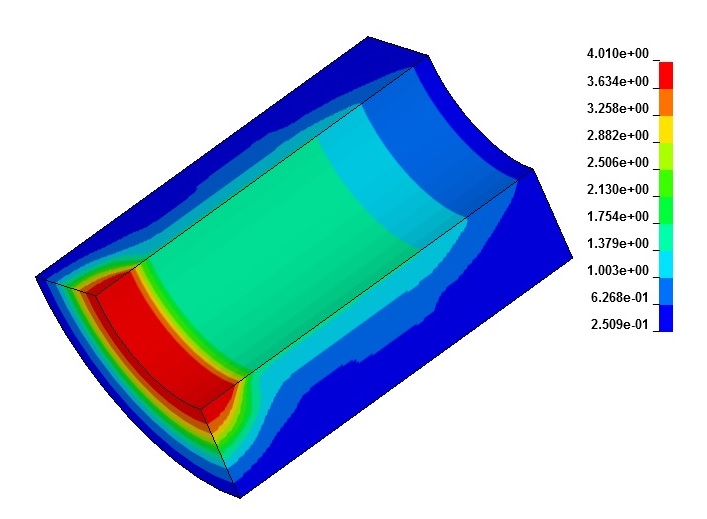

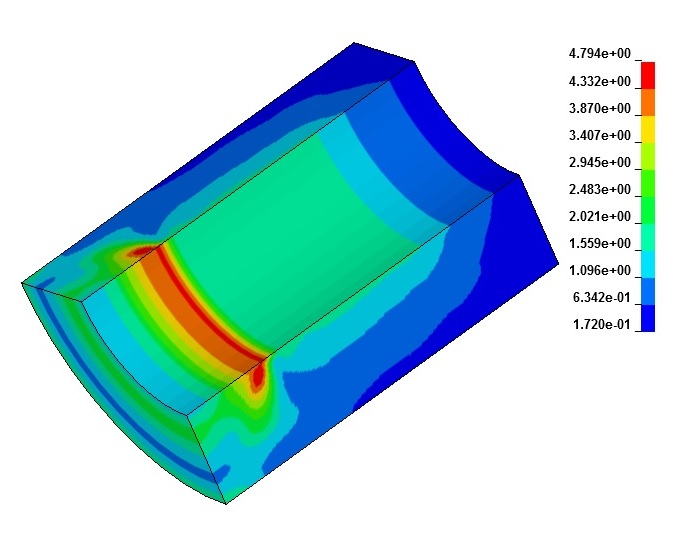

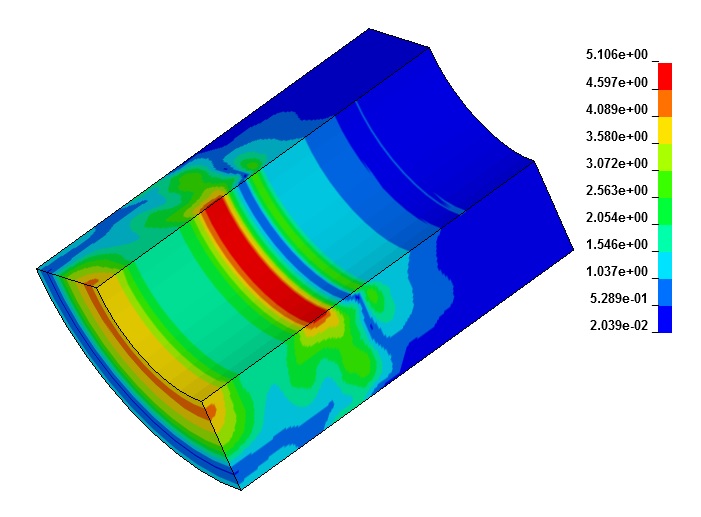

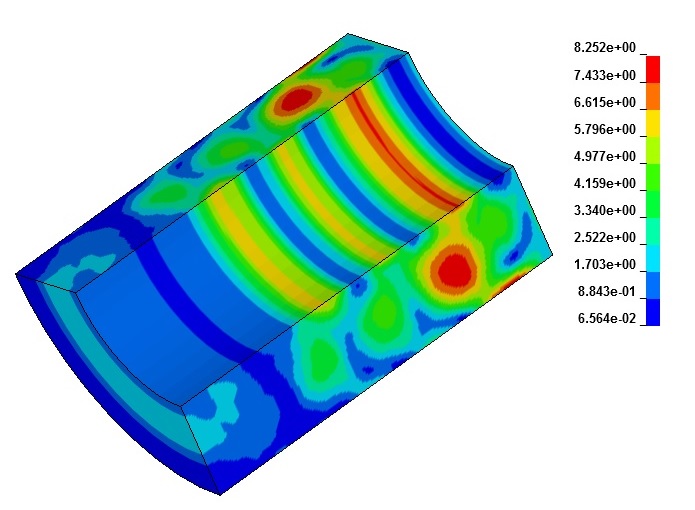

图5给出了设计壁厚为T0的容器,考虑210MPa工作压力所引起的流体物性改变条件下,承受爆炸载荷时的不同时刻等效应力云图。由图可见,在第79μs,应力波到达容器内壁面,等效应力的峰值在第515μs 出现在容器内壁,大小为8.25MPa。这说明在166mm的设计壁厚下,由于爆炸载荷单独引起的等效应力是非常低的。

(a) t=79μs (b) t=99μs

(c) t=130μs (d) t=185μs

(e) t=515μs

(e) t=515μs

图5设计壁厚为T0的容器单独承受爆炸载荷时的等效应力云图(工作压力210MPa)

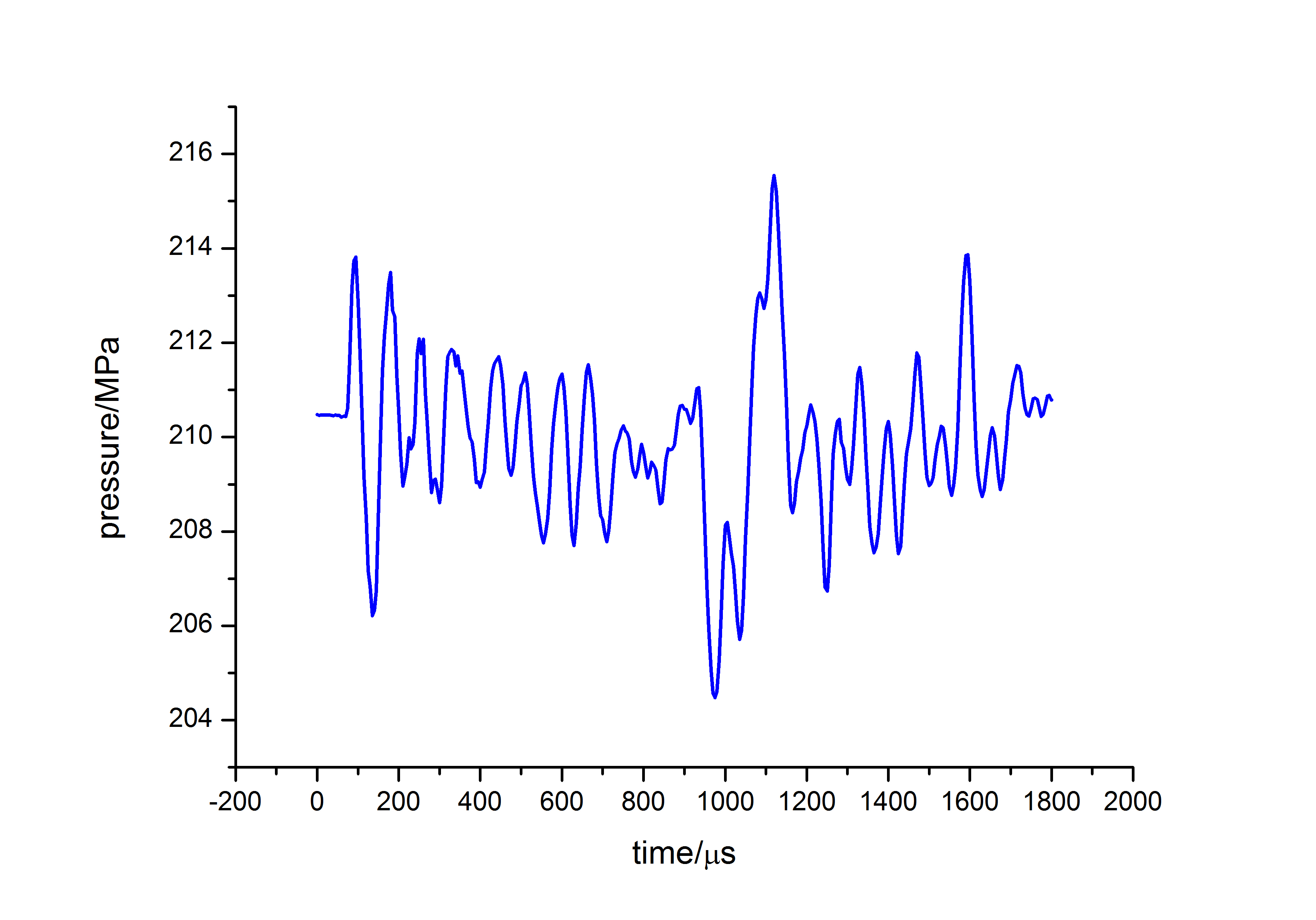

图6给出了210MPa和50g PYX共同作用下容器内壁面的压力载荷时程曲线。由图可见,在第1119μs时,压力载荷峰值达到216MPa, 即爆炸载荷引起的瞬时压力载荷增量为6 MPa。

图6 210MPa和50g PYX共同作用下容器内壁面的压力载荷时程曲线

4 结论

通过爆炸载荷下的流场动力响应与容器分析,得到了由于爆炸载荷引起的叠加瞬态压力时程曲线以及应力分布的演化情况。由于瞬时压力载荷增量的绝对值较小,可粗略地采用最为保守的动力系数法,动力系数取2计算,根据上述计算结果容器内壁面在210MPa和爆炸载荷共同作用下承受的等效应力瞬态峰值为484MPa,未超过材料在工作温度下的屈服强度,当工作压力分别为210MPa、50g PYX引起的爆炸载荷等效压力增量为12Mpa。

参考文献:

[1]苏昉、谢斌、吴昆裕. 石油醚在流体静高压下的超声声速、衰减、密度和绝热压缩系数. 高压物理学报 1994,Vol.8(2):81-86)