(

江苏淮阴发电有限责任公司,江苏淮安)

摘要:本文针对SCR脱硝还原剂液氨改尿素技术在330MW煤粉锅炉的应用,对液氨改尿素技术特点进行分析比较,介绍某电厂改造采用催化水解改造的成功经验,改造后烟囱排口NOX小于40mg/m3,保护投入率100%,脱硝系统全部数据满负荷运行要求。并且解决了尿素和液氨系统在线切换、尿素溶解区异味等技术难题,并增加了安全仪表控制系统。为其以后的推广做出了范例。

关键词:SCR脱硝还原剂 液氨 尿素 改造

0 引言

国务院办公厅印发《危险化学品安全综合治理方案》,以及江苏省发文:关于印发《关于进一步加强全省燃煤电厂重大危险源(液氨罐区)安全风险防控工作的意见》的通知(苏监能安全〔2019〕82 号)。涉及化工园区、人口集中区和安全距离不符合要求的燃煤电厂加快开展液氨罐区尿素替代改造,力争2020年底前完成。淮阴电厂对脱硝氨区进行改造,将液氨制氨工艺改为尿素制氨工艺。

1 设备概述

江苏淮阴发电厂#3、#4机组总装机容量660MW,2台机组均采用选择性催化还原法(SCR)脱硝工艺,

全厂脱硝装置共用一套液氨储存供应系统,氨区设有2台卧式液氨储罐,单台有效容积45m3,每台机组设置2台SCR脱硝反应器,#3机组采用波纹式催化剂,#4机组采用蜂窝式催化剂。2020年淮阴电厂实施SCR脱硝还原剂液氨改尿素工作。

2工艺方案的选择

以尿素作为还原剂进行脱硝有以下几种方法:尿素直喷技术、热解制氨技术和水解制氨技术。其中热解制氨技术根据加热方法不同分为电加热式热解制氨技术和气气换热式热解制氨技术,水解制氨技术分为普通水解制氨技术和催化水解制氨技术。

2.1 尿素直喷技术

该技术特点是:反应的最佳温度范围高,为900-1200℃。反应温度区间较窄,不宜控制。尿素利用率低,一般为50%左右。运行费用较高。氨逃逸较高。一般用于小机组,或SCR改造位置不足时,作为SCR系统的补充。

2.2 尿素热解技术

2.2.1 电加热式尿素热解技术

该技术的缺点是:过程中需要消耗很高的电能,运行成本高,厂用电率增加较大。受电加热器自身特性的影响,热解炉出口温度响应速度过慢,滞后时间有的在30分钟以上。有的脱硝系统出现未能投入自动调节的现象。

2.2.2 气气换热式尿素热解技术

根据换热器位置不同,分为炉外气气管式换热器技术、炉内气气管式换热器技术两种。

1、炉外气气管式换热器技术

炉外气气管式换热器技术缺点:此系统需布置在脱硝反应器区域,占地大。风温不达标时,需要用电加热器进行辅助加热,尿素分解率低,一般在70%左右。分解不完全,长期易造成堵塞。

2、 炉内气气管式换热器技术

炉内气气管式换热器技术缺点:要求锅炉烟道内有安装空间。停炉施工工期及技术难度远大于炉外布置方式。风温不达标时,需要用电加热器进行辅助加热,没有从根本上降低能耗。尿素分解率低,一般在70%左右。分解不完全,长期易造成堵塞。

2.3 尿素水解技术

尿素水解技术分为尿素普通水解技术和尿素催化水解技术两种。

2.3.1 尿素普通水解技术

尿素普通水解制氨工艺主要有意大利Siirtec Nigi公司的Ammogen工艺和美国Wahlco公司及Hamon公司的U2A工艺和AOD工艺。近几年,国产尿素水解工艺也已成熟,国内众多电厂脱硝已采用国产尿素水解工艺,通过众多工程说明,国产尿素水解工艺运行状态稳定,还原剂制备效果良好。

2.3.2 尿素催化水解技术

尿素催化水解技术主要是通过磷酸铵盐类的催化剂的催化作用,降低尿素水解反应所需活化能,反应器中装有固定量的催化剂,在反应器操作状况下催化剂呈熔融状,控制反应器在恒温、恒压下运行,催化剂的主要作用是通过改变了反应路径,从而加快反应速率。

2.4 工艺方案对比

通过对尿素制氨各种技术方案的比较,尿素直喷技术无尿素分解装置,工程造价相对较低,但技术不成熟,应用案例极少,本工程不予采用。热解制氨能耗高、氨气转化率低,尿素催化水解制氨技术工艺运行状态稳定,制氨反应速率快,响应锅炉负荷的变化快。故公司本次升级改造的技术路线采用尿素催化水解制氨工艺。

3 本工程改造方案

3.1 设计参数

尿素制氨工艺设计参数,为#3机组脱硝入口烟气参数:入口烟气参数(设计煤种,BMCR工况干基6%氧量),1110850Nm3/h,#4机组脱硝入口烟气参数:1028785Nm3/h。#3、#4机组锅炉按SCR进口NOX设计浓度为350mg/Nm3,出口浓度为30mg/Nm3进行设计(注:排放标准为50,主要是考虑设计有余量),尿素制氨系统共设置2套水解反应器。单台水解反应器选型按照满足单台330MW机组100%BMCR工况下脱硝的耗氨需求设计,即供氨出力不小于160kg/h。

3.2 工艺流程

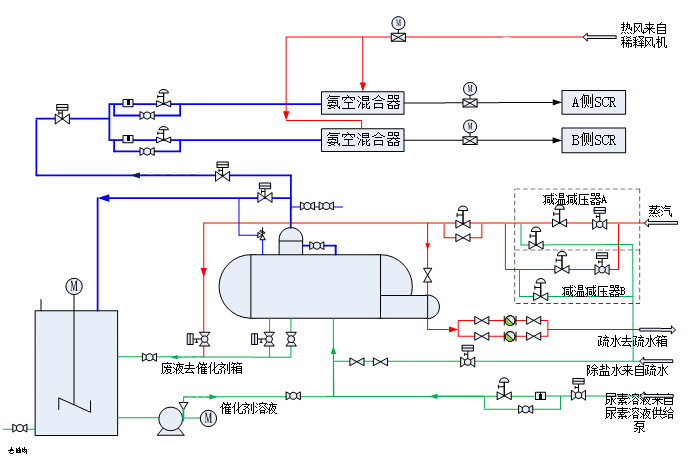

本工程共设置2套水解反应器(一运一备),2台水解器可互相切换作为备用。尿素催化水解流程图如下:

图1:尿素催化水解流程图

3.3 尿素卸料

1、气力输送

罐装尿素通过罐车自带的压缩机将罐车内的尿素输送至尿素溶解罐中,用于配制尿素溶液。该输送方式所需设备最少,能耗低。

2、袋装尿素-斗提机

在气力输送罐车无法到达的情况下,作为辅助应急的使用。本项目设置2台斗式提升机,对应2台尿素溶解罐,单台斗式提升机输送能力为20t/h。斗提机室内布置。

3.4 尿素溶解

本项目设置2台尿素溶解罐,通过尿素溶液密度等控制尿素溶解量。单台溶解罐容积满足2台机组BMCR工况在设计NOx浓度下1天的尿素溶液耗量,单台溶解罐容量为50m3。溶解罐由304不锈钢制造。

单台尿素溶解罐设2台溶解泵,尿素溶解泵为304不锈钢本体。

3.5 尿素溶液存储

设置2台尿素溶液储罐,2台尿素溶液储罐总容量满足2台机组满负荷运行7天(每天24小时)用量要求,单台尿素溶液储罐容量为100m3。尿素溶液储罐采用304不锈钢制造。

单台尿素溶液储罐设置2台尿素溶液给料泵,为304不锈钢本体。

3.6 尿素水解反应器系统

水解反应器采用撬装模块化供货,撬装模块配备与水解器本体相连的所有阀门、管道、仪表及电伴热控制系统等。具备“一键启停”的一体化工艺设计。

尿素水解器撬装模块产生氨气(NH3)、二氧化碳(CO2)和水蒸气(H2O)的混合气并能满足如下性能保证:

单套尿素水解制氨反应模块可用率不低于98%。

单套尿素水解反应器设计具有所指定的30%到110%动态范围内供氨响应能力。单套水解器最大设计产氨量为160kg/h(可达到最大的供氨量176kg/h)。

水解反应器运行温度130-145℃。

水解反应器负荷响应速率42 MW/min。

尿素溶液配制浓度范围50wt%。

尿素站电耗量:15 kW/h。

蒸汽耗量:0.7t/h。

除盐水耗量:20(非连续)t/h。

压缩空气耗量:0.5m3/min。

3.7稀释风及氨空混合系统

本工程采用空气作为稀释风,选用蒸汽加热方案加热稀释风,330MW每台机组设置2台稀释风机,1用1备。

每台炉设置1套蒸汽暖风器。暖风器汽源采用辅汽。暖风器疏水接至扩容器。稀释风温度不低于170℃。

3.8氨气计量分配模块

本工程#3、#4机组每台机组设置2套氨气计量模块,氨气计量模块对进入SCR反应器氨气流量进行调节,每套氨气计量模块设置一路调节管路,以满足机组脱硝SCR装置在锅炉35%BMCR~100%BMCR之间任何负荷运行的要求。

3.9喷氨格栅

原有喷氨格栅设计时稀释风为常温;液氨改尿素后,稀释风温度不低于170℃,进入氨空混合器的混合器温度升高,体积流量增大。另外原#3机组喷氨格栅均采用碳钢,水解制氨工艺因尿素副反应的存在使得产物具有一定腐蚀性,水解反应器出口后管道需配置304L及以上材质。

因此喷氨格栅全部更换,对原有喷氨格栅及对接管道进行重新设计与更换,并采取外保温措施,避免高温烫伤,同时防止混合气体中NH3混合气体发生逆反应产生尿素结晶。

3.10 伴热系统

水解反应器后的气氨输送管道及附件要求采用双管路蒸汽伴热系统。所有伴热管道都需要敷设伴热导热胶泥,沿程每间隔50m至少设置1组伴热温度测点,温度测点纳入DCS实时监控,管道内介质流动条件不好的转角处、淤积区根据需要另外增设温度测点。

3.11 疏水系统

尿素车间设一台疏水箱,两台疏水泵,疏水泵为一运一备,泵应能实现在线启停功能。

在运行工况下,水解反应器、溶解罐、溶液储罐的蒸发疏水回收至疏水箱。疏水箱中设有降温装置,降温后的疏水可用作尿素颗粒溶解用水、冲洗水。疏水箱、泵及管线采用304材质。

3.12 废水系统

尿素车间设置一个废水池及两台废水泵,废水泵一运一备。废水排入化水统一进行处理,废水排放管道采用316L材质。地坑不允许发生冒汽现象,坑内顶部设置喷淋、稀释水系统。

尿素水解器需要定期排污,定期排污及紧急排放均排放至尿素车间处废水池。

3.13水冲洗系统

在尿素溶液管道上设置完善的水冲洗系统,冲洗水采用蒸汽疏水消除尿素溶液结晶的影响。

3.14 洗眼系统

在尿素车间设有洗眼器设施,便于操作人员接触泄漏氨后,能及时用大量的水进行冲洗。

3.15 减温减压系统

尿素水解反应器正常运行时,需要0.7MPa、165℃的饱和蒸汽,根据该项目提供的蒸汽参数来看,蒸汽压力及温度过高,增设两套减温减压系统,一运一备。

3.16废气收集系统

地坑、地沟的废气处理方法:地坑、地沟采用盖板密封。

尿素站的废气处理方法:尿素站设置抽气风机,抽取尿素站内的空气进行置换,尿素站的气经过活性炭吸附系统或者磷酸溶液吸收后排出。

4 工程改造亮点

4.1尿素和液氨系统在线切换

#4机组运行期间将SCR脱硝还原剂液氨切换为尿素进行整体试运,为了在试运期间NOx排放满足环保要求(经调研已投用尿素单位,在试验期间NOx超标排放均超2-3小时),专业技术人员反复查看现场进行研究分析,发挥科技攻关的精神,最后决定利用液氨系统的充氮阀,将其临时接入尿素系统,试运时尿素、液氨同时投用,缓慢切换,确保NOx排放小时均值在合格范围内。此项改进在液氨改造中还是首创。

4.2尿素溶解区氨味

尿素溶解区所有箱罐、地坑等存在废气逸散可能的设备、原料,均需布置在尿素溶解车间内。为有效减少尿素水解系统运行过程中尿素车间的氨气味道,设置集气罩,释放的氨气进行收集,设置专门的吸气风机2台,抽取尿素站内的空气进行置换,尿素站的废气经过磷酸盐处理系统处理,废气吸收设置专门的水喷淋吸收塔,采用磷酸溶液吸收废气中的氨气。解决了尿素溶解区有氨气味道的问题,符合环保要求。

4.3安全仪表控制系统

尿素水解区域设置一套独立的安全仪表系统(SIS),两个水解器分别独立控制。当水解器压力超过设定值或者水解器区域漏氨量达到设定值时,快速关闭水解器进汽阀,保证水解器处于安全状态;当水解器压力小于设定值且水解器区域漏氨量小于设定值时,运行人员手动进行复位,重新开启进汽阀。安全仪表系统(SIS)独立于DCS系统,对进汽阀的控制优先于DCS系统。

5改造效果

液氨改尿素系统2021年01月顺利完成168小时试运工作。168小时试运期间,烟囱排口NOX小于30mg/m3正常运行,保护投入率100%,脱硝系统主要数据满负荷试运期间达到设计要求。单套尿素水解器设计产氨量不低于160kg/h,并且最高可达到188 kg/h。稀释风温度大于170℃。水解反应器后的气氨输送管道及附件要求采用双管路蒸汽伴热系统,采用节能、高效、可靠性高的保温,氨喷射系统前的温度不低于140℃。尿素溶解区内没有氨味。主要技术参数如下:

SCR入口NOx浓度(mg/m3) | SCR出口NOx浓度(mg/m3) | 喷氨流量(kg/h) | 机组电负荷(MW) |

340 | 26 | 162.78 | 304 |

6持续改进建议

1、水解区布置位置若现场条件允许应离锅炉尽可能近,减少氨气输送管道长度。

2、设计及安装过程中要高度重视管路、阀门、热工仪表的伴热及保温问题。管路蒸汽伴热与水解器本体电伴热交界处不留死角,宁可重复覆盖。

3、氨气管路进入氨空混合器前可增加滤网及旁路,去除杂物,防止氨空混合器喷口堵塞,运行中无法处理。

参考文献:

彭伟,曹东.尿素催化水解制氨工艺在火电厂SCR脱硝工程中应用[J].山西,山西建筑,2019.2.

孙克勤,钟秦. 火电厂烟气脱硝技术及工程应用[M].北京: 化学工业出版社,2011.

崔有贵,扬志忠,叶茂. 浅述SCR脱硝尿素制氨工艺[J].四川: 东方锅炉,2010. 3.

高昕. 浅谈脱硝还原剂液氨改尿素水解技术的应用[J].北京: 电力设备,2017. 27.

作者简介:

解其林,男,1971年3月,江苏海安人,毕业于东南大学,工程硕士,高级工程师,从事电厂生产和经营管理工作。

唐 超,男,1969年4月,江苏淮安人,高级工程师,高级技师,从事电厂锅炉检修运行管理工作。

4