天津新伟祥工业有限公司 , 天津 301701

摘要:介绍了柴油机气缸体的铸造结构和技术要求,详细阐述了初始工艺设计和数值模拟,并根据模拟分析结果,提出了应采取的工艺改进措施,设计制造了用于实际生产的工装模具。生产结果表明,回油腔的保冷性和砂性得到一定程度的控制,铸件综合废品率稳定控制在5%以下,仿真软件的应用可以有效提高铸造工艺设计的准确性,有助于预测和判断铸造缺陷,缩短铸造工艺的开发和调试周期,显著提高产品开发效率。

关键词:灰铸铁;缸体;铸造模拟;铸造丁艺设计

1缸体铸件结构及技术要求

作者在与国外机构合作开发的柴油机的基础上,通过设计改进,开发了自己的升级产品,机体采用形状复杂的干式气缸套,铸件质量约60kg,最大尺寸为418mm×351mm×310.5mm,最小壁厚仅为4 mm,技术要求:材质等级为HT300,铸体硬度为195~275HB。

2铸造工艺

基本工艺参数结合基础产品的铸造工艺方案和生产设备参数,缸体用青砂铸造,一箱两块,砂芯都是三乙胺硬化冷箱,整个模具由18个砂芯组成,主要工艺参数如下:铸造收缩率1%,0%,外模脱模角度1 ~ 2°,芯盒脱模角度1.5°,铸造余量1-3 mm,铸造工艺如图2所示。

2.2浇注系统

采用分步浇注和半封闭系统,浇注系统的最小横截面设置在直浇道和横浇道中以收集炉渣袋子之间的颈部,使铁水充满浇注杯,防止铁水卷入外部气体。流道底部设有泡沫陶瓷过滤浇道分为上下两层,铁水从主轴承座送入。浇道比为ΣFn:ΣF1:ΣF2:ΣF横xΣF内=1.2:1:1.8:1.4:1.5,浇注系统最小截面积为22.81cm2,经计算,,经计算,主流道截面积为27.37cm2,流道截面积为12281cm2,流道2截面积为41.06cm2,流道3截面积为3193cm2,内流道截面积为34.21Cm2,有效浇注时间为16s。

3模拟分析

3.1边界条件及模型处理

3.1.1网格处理

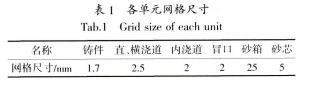

由于铸件为薄壁复杂零件,最小壁厚为4 mm,内浇道最小部分小于8 mm,除砂箱和冒口网分离外,浇注系统应先进完善,确保最薄部分的网格层数不小于3层,计算单元的长宽比为1.8,各单元的网格尺寸如表1所示。

3.12边界条件设置

型砂为绿色型砂,加热温度设定为30℃,芯砂为冷芯砂树脂,加热温度设定为28℃,铁水浇注温度设定为1420℃,充填时间设定为16s,芯间传热系数。

3.1.3计算设置

收缩系数为0.7,孕育方式选择随流孕育,砂型强度选择机器造型砂型强度。

3.2模拟结果及分析

3.2.1充型速度

通过对充型速度的分析,发现在充型初期,内浇道内铁水的进给速度较快,存在严重的喷溅现象,铁水的进给速度高达150cms以上,当铁水充满缸体曲轴箱下法兰时,有铁水回流现象,缸体前端链轮腔内铁水液面上升速度明显慢于其他部位,当型腔内液位低时,上浇道开油,导致液位上升不稳定,充模过程混乱。砂芯和型壁被铁水注入冲刷,会导致铸件出现砂眼缺陷,然而,充型过程中的湍流增加了铁水中夹带空气的趋势,最终导致铸件中的气孔缺陷,此外,由于湍流,铁水相遇的铸件经常出现冷隔缺陷[1]。

3.2.2充型温度

充模温度分析结果表明,当模腔内充满铁水时,上模温度明显低于下模温度,缸体曲轴箱温度明显低于缸孔温度,尤其是上曲轴箱外支架接头与回油腔外壁之间的充模温度仅为1260℃左右,上曲轴箱外支架接头充模温度低,必然会导致这些接头先于其他零件凝固结皮,形成支架接头上的气孔,但回油腔外壁厚度只有4mm,可能会出现冷隔缺陷。

3.2.3铸件冷却速率及整体凝固温度

分析结果表明,上曲轴箱外支架顶部和回油室外壁的局部冷却速度达到20-30℃/s,而主轴承座和气缸孔与曲轴箱之间的隔板的冷却速度仅为5-10℃。显示铸件各部分的凝固顺序大致如下:上曲轴箱外支架→上曲轴箱外壁→下曲轴箱支架及外壁→回油室外壁→气缸孔,上曲轴箱外侧的主流道和支架几乎同时凝固。当大多数铸件仍处于液态时,内浇道已先凝固,从而密封了进料通道。缸体前端水泵安装面类似,水泵安装法兰面在下水套外壁之前固化[2]。

4析与工艺改进

4.1问题分析

4.1.1铁液喷射与紊流

原工艺浇注系统的最小截面在集渣包前的主流道颈部,属于半封闭系统,理论上不应该进行填充和喷射。研究表明,在砂型渗透性、浇注系统各单元截面积相近、流向急转弯的条件下,基于理想流体封闭管道流动的水力孔口出流计算公式不适用于铸造工程,浇注系统中熔融金属的流动本质上是“大孔流出”,即浇注系统各单元的流量取决于该单元与前一单元的侧压高度之差,而各单元的侧压高度取决于浇注系统各单元与浇注系统总压高度的截面比,对于三单元浇注系统(浇口杯、直浇道和内浇道),其关系由以下公式表示:

从公式(1)可以得出结论,浇注系统单元之间的横截面比越大,流出速度越大。对初始方案浇注系统的进一步分析表明,浇道2和内浇道可以作为一个独立的单元进行提取和分析,即如果将浇道2作为独立单元的直浇道,其截面积比为1:1.2,可以初步判断出浇道2的截面积大于内浇道的截面积,这是初始方案模拟分析中导致充模注射的第二个原因。在初始方案中,内浇道的几何形状设计为锥形,越靠近铁水出口,其横截面积越小,内浇道的最小横截面设置在铁水出口的边缘。这种锥形结构也是将模具填充物注入内浇道的原因,由于原工艺中各内浇道的截面积相同,且铸件前端链轮室的结构对铁水需求量较大,因此需要调整各内浇道的截面积比和对应的横浇道截面积,前浇道内铁水流动距离相对较长,压力损失严重,导致液面上升缓慢,铁水在型腔内流向混乱,上浇道和下浇道的横截面积相同,上浇道和下浇道的铁水进料时间几乎相同,当型腔内液面较低时,进入主流道的铁水以飞溅状态进入型腔,加剧了充型的紊流,另外,浇道设置在下主轴承座处,造成铁水倒流,充满缸体曲轴箱下法兰的空腔,这也是充型紊流的原因之一[2]。

4.1.2局部充型温度相对偏低

根据初始方案对浇注系统的分析,设置上浇道的目的是为了提高上模的充模温度,但模拟结果显示,上模部分的充型温度较低,说明上浇道的设计位置与下浇道的横截面积之比不合理,导致上浇道的铁水喂入量不足,填充在这些部位的铁水从下模缓慢上升,铁水的流动距离较长,温度迅速下降,排气销设计在上模外表面充模温度低的几个伙伴上,排气销排列密集,上曲轴箱法兰上还设有压边圈排气冒口,在充型过程中,排气销形成的砂型排气孔会将铁水溢流到砂型外部,使铁水聚集在伙伴处,削弱了排气冒口排出冷铁液的作用。但排气孔尺寸小,排出冷铁液的排气功能有限。

4.1.3凝固顺序不合理

如前所述,上浇道的设计位置和下浇道的横截面积之间的不合理比例以及上浇道中的铁水量不足是上曲轴箱伙伴和外壁第一次凝固的主要原因,然而,缸膛壁厚和局部热点是导致缸膛最终凝固的主要原因,过早凝固和进料通道封闭的主要原因是通道横截面积小,形状细长片状。

6总结与讨论

铸造技术在铸造设计工艺中的应用,可以有效地提高铸件工艺设计的准确性,有助于铸件缺陷的预测和评价,缩短铸造工艺的开发和调试,仿真软件无法完全取代铸件设计器,铸造技师在应用铸造技术的过程中,应善于对仿真结果进行比较、分析和总结,将仿真技术与专业知识和现场经验完美连接,以最大限度地发挥仿真效益。

参考文献

[1]李鹏明,刘源,王铸,等数控车床床身铸件的铸造T艺改进现代铸铁,2020,(01):74-78

[2]王振宇,杜利峰6D13缸体铸件的生产L艺机现代铁2018(01):43-47

[3]白猛,苏勇,王丹,叉车转向桥铸件的铸造工艺优化现代铸铁,2018,(02):65-68