摘要:随着中国在世界造船市场上的订单比重提升,如何提高效率、降低成本,以提高竞争力成为国内各大船企同步思考的问题。国内某船厂以平地造船技术为核心,依托水平船台、总组平台和大量移位硬件,实现类似船型批量化建造的突破,成为公司接单的核心竞争力。本文在分析国外和国内某公司水平船台批量化建造的基础上,研究和优化了水平船台批量化建造流程、总段移位对接技术和半船移位技术方案,有力的推动了船台建造效率的提升。

关键词 水平船台 批量化建造 半船移位技术

随着船舶市场的持续低迷,新造船的价格的持续疲软等因素的影响,目前我国船舶行业已进入到转型升级、提质增效的关键阶段,效率提升也成为了衡量各船厂转型升级过程中重要目标。

国内某公司密切关注船舶市场发展动向,积极开拓支线箱船市场,计划集中承接类似型号的小型集装箱船。鉴于不同船型在船体结构、生产物量和施工工艺等方面存在着差异,如何在1个水平船台上实现批量化的建造目标,成为了本次研究的重点内容。

目前国内大部分船厂采用的批量化建造方法为:

1)斜船台“一艘半”建造法‘

2)船坞“1+1”建造法;

3)平台+浮船坞建造法。

但以上建造方法无法满足单个船台/船坞月下水1艘的快速化、批量化建造节奏。国内某船厂曾经在水平船台上建造76KBC系列散货船,实现过年13批次的建造节奏。其建造方式为单线串行建造的船台方案,主要依托于巨型总段横向和整船纵向移位建造技术。建造流程示意如下:

纵向对中

横向移位

铺设轨道

塞移位小车

该批量化建造方案中,如用来建造支线集装箱船,存在以下问题:①轨道横移的准备周期长、移位效率较低的问题;②散货船货舱舾装工作量小,整船合拢后1个月内可以完成舾装工作量,保证下水;但小型集装箱船货舱舾装工作量大,1个月周期难以满足。某公司曾建造过小型集装箱船,船台周期为3个月,最后一艘船压缩到75天。

鉴于目前国内某公司水平船台有相邻的大面积总组平台可利用,最具发掘潜力,若能有效的利用总组平台实现总段完整性建造,则可实现批量化建造的高质量提升。

随着船舶市场的不断变化,目前水平船台的主建船型由巴拿马型散货船转为支线箱船,其建造周期和物量差异较大。现将2200TEU船、2500TEU船与2700TEU船物量和工时汇总如下:

船型 | 船长 | 型宽 | 型深 | 分段 | 总段 | 目标工时 |

2200TEU | 172M | 32.2M | 16.8M | 116个 | 25个 | 52万H |

2500TEU | 195M | 32.2M | 17M | 136个 | 31个 | 65万H |

2700TEU | 189M | 32.2M | 17.1M | 112个 | 22个 | 49万H |

根据上述船型参数对比,2500TEU船目标工时较多,2200TEU和2700TEU船目标工时差异不大,对比差异可知,集装箱船货舱区“四大件”施工、货舱试箱等工作量大,其船台周期差异相对可控。

在国内某76KBC散货船建造过程中,中部货舱环段采用轨道横移的方式合拢。环段重量约为:3500T,需要使用轨道车移位。根据目前的横移流程,涉及到:铺轨道→塞小车→拆方墩→横移→纵移对中合拢等工艺流程,其中尤以塞车和拆方墩的工作量最大、施工周期长,直接影响着移位效率的提升。

在目前行业大背景下,小批量、低船价、高要求成了近期船舶市场的主流行情,船厂效益值正在不断被压缩,生存压力也越来越大。如何能够向上谋发展、向下创效益,是各船厂正在面临的严峻的挑战。针对水平船台建造批次提升的问题,从以下几个方面进行优化改进。

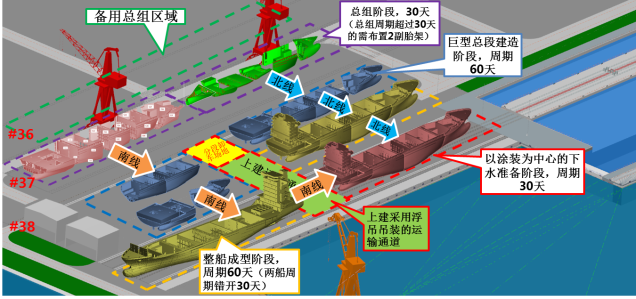

借鉴用场地换时间的思路,将水平船台的建造流程由76KBC单线建造流程优化为南北双线、串行建造方案。该建造方案实现了南北双线建造,互不影响;同时,有效的解决了不同船型、不同施工物量的节拍建造的难题,有效的促进了建造效率的提升。

按双线布局,北侧为下水船位,周期1个月;南北两条生产线为半船建造流水线,周期为2个月,两条线周期错开1个月,依次间隔下水,保证了船台双线建造的有序进行。

双线建造流程示意图

由于按上文场地布局,北侧下水船位周期只有1个月,但集装箱船货舱舾装工作量较大,甲板立柱、绑扎桥、舱底堆锥以及试箱等工作,周期至少需要25天;半船移位后全船合拢,还需要至少10天的施工周期;全船总涂周期需要7天。这样计算下来,一个月的周期严重不足。所以,需要推进总舾总涂,提高半船舾装完整性,将整船阶段工作提前半船阶段。

在半船阶段状态要求:①尾半船:a.半船浆舵安装,b.机舱打磨(含箱柜),c.外板油漆,d.对内试箱,e.绑扎桥安装;②艏半船:a.外板打磨油漆,b.绑扎桥安装,c.压载舱打磨,d.水尺字试安装。达到此完整性状态,则可保证整船合拢后一个月内完整性下水。

为实现双线批量化建造目标,其中“北线”需要将艏、艉半船分别横移至下水工位。根据支线箱船(以2200TEU为例)的预估的空船重量,将其主船体划分为四大总段,并在总组平台上形成艏、艉两个半船,方便统一移位。

鉴于目前横移过程中拆墩、塞车的工作量较大,施工准备耗费时间长的情况,舍弃下水小车移位的方案,改为模块车移位。根据半船舾装完整后的总重,配置相应的模块车,实现半船的快速移位、合拢提高横移效率;结合总段采用模块车对中合拢工法研究,进一步提升移位合拢效率。

巨型总段用模块车移位合拢

本此水平船台批量化建造研究是继76KBC系列船批量化建造流程后研究创新的重大工法项目,使得国内某具备再次实现年下水超12批次的建造能力,有效的提升了水平船台区域批量化建造节奏和效率。

通过该建造方案策划和研究,在批量化建造技术、巨型环段移位对中技术、半船技术方面取得突破,填补了国内某在这方面的技术空白。同时,该批量化建造方案可以推广应用到其他水平平台的建造场地,极大的提升国内某船厂的市场竞争力和影响力。

本项目针对水平船台批量化建造技术研究,旨在提高水平船台的建造批次和建造效率。通过合理配置建造场地和资源,实现批量化建造的目的,同时也促进了某公司支线箱船建造效率的突破,使得水平船台的建造流程和工艺工法向着模块化、批量化、标准化生产的方向迈进,为某公司建造能力的转型升级、提质增效战略目标的实现提供了重要支撑。