广西防城港核电有限公司 防城港 538001

摘要:三相异步电动机具有结构简单、使用配置简单方便、运行可靠、价格便宜、维修保养简单等优点,配合现代电力电子调速技术可获得良好的调速性能,已广泛应用于工业社会各种机械驱动装置中。但在使用过程中由于制造质量问题、使用环境、保养维修等原因引起电动机故障的案例时有发生,给生产生活带来了不良影响。本文通过对一起通风系统三相电动机供电回路跳闸进行电动机的故障原因分析。通过对电动机绕组匝间短路的可能原因进行分析,找到故障的根本原因,并提出改进建议。

关键词:三相异步电动机;匝间短路;原因分析;

三相异步电动机分为笼式和绕线式两种。笼式电动机结构简单,应用广泛。三相笼式异步电动机定子绕组由若干组线圈组成,一组线圈又由若干匝线圈组成,线圈由漆包线绕制而成,漆包线本身带有漆膜,具有一定的绝缘性能,制作完成后会对绕组进行整体浸漆并烘干固化,绝缘漆可以将线圈之间的缝隙填满,增强绝缘性能,固化后绕组形成一个整体,增强绕组的机械强度、导热性能等。线圈的匝间绝缘往往是漆包线本身很薄的绝缘漆和整体沉泡的绝缘漆。线圈的对地绝缘则是由槽内的绝缘垫、绝缘纸等绝缘材料与铁芯隔离来保证的。如果绕组间的电磁丝发生绝缘漆破损,将产生匝间短路故障。如绕组接触铁芯的漆包线发生绝缘破损,绕组将产生接地短路故障。

本案例故障三相异步电动机为某通风系统送风机。故障前正常使用,故障后电动机供电电源跳闸。对故障电动机进行解体检查,电动机两端轴承、润滑脂、转子均无异常,电动机内部无异物、无扫膛现象,排除电动机机械故障引起过载跳闸问题。

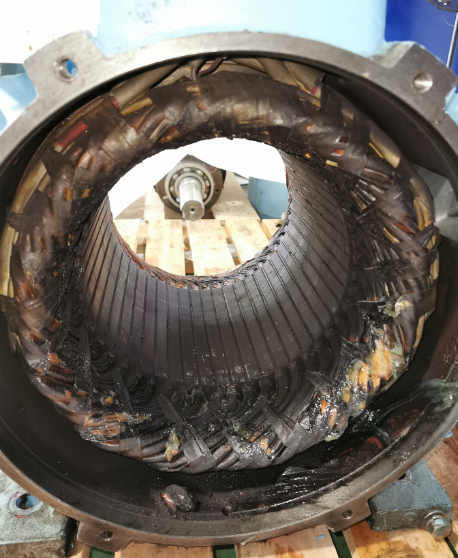

检查电动机非驱动端定子绕组无异常(如图1所示)。电动机驱动端定子绕组发现有燃烧熏黑损坏现象(见图2所示)。电动机驱动端定子绕组硅钢片6点钟方向定子绕组槽有两个故障处(见如图3所示),左侧槽口表面有电弧灼烧痕迹,右侧槽口已熔出小口,测量电动机三相对地绝缘均为零。

图1 电动机非驱动端定子绕组

图2 电动机驱动端定子绕组 图3 电动机故障处

查询历史预防性检查记录,比对电动机故障前后直阻数据(见表1),故障后定子绕组U相直阻约为故障前的1.51倍,V相直阻约为故障前的1.30倍,W相约为故障前的1.32倍,不平衡系数K约为故障前的16.02倍。

表1 电动机故障前后直阻数据对比

测量部位 | 故障前 | 故障后 | 对比 |

U1- U2 | 0.1604Ω | 0.2425Ω | 故障后直阻增大约1.51倍 |

V1- V2 | 0.1598Ω | 0.2083Ω | 故障后直阻增大约1.30倍 |

W1- W2 | 0.1590Ω | 0.2100Ω | 故障后直阻增大约1.32倍 |

不平衡系数K,标准:K≤5% | 0.88%(合格) | 14.10%(不合格) | 故障后K增大为16.02倍 |

检查定子绕组引出线外观正常,绝缘无破损,引出线接线鼻子压接可靠,无松动、无过热现象。检查转子外观结构完好,定、转子之间无碰磨痕迹,风扇与风扇罩之间无碰磨;驱动端和非驱动端轴承、内外油盖及润滑油脂无干涸、磨损、变色等异常现象,盘动轴承无卡涩情况(如图4所示)。

图4 电动机润滑情况

综合以上检修检查结果,造成本次风机故障跳闸的直接原因为位于驱动端定子绕组约6点钟位置的绕组匝间绝缘损坏,引发匝间短路并产生接地故障,导致上游开关过流保护正常动作。

电动机绕组匝间短路主要由绕组绝缘性能降低、绝缘老化、绝缘机械损坏等原因造成绕组线圈绝缘性能失效,产生电动机匝间短路。下面主要从绝缘性能降低、绝缘机械损伤方面进行绝缘失效分析。

电动机堵转时功率因数极低,堵转电流可达额定电流7倍,热继电器将动作跳闸。此次故障熔断器熔断,短路保护动作;热继电器和过载保护未动作。且电动机解体时盘动电动机转子非常顺畅,轴承部件完好,润滑状态正常,轴承转动顺畅,不存在卡涩堵转现象。可以排除电动机堵转发热降低漆包线绝缘可能性。

电动机启动电流为额定电流的4-7倍,如果启动频繁将使电机处于过载过热状态,造成绕组线圈绝缘老化,绝缘性能降低。根据设计本风机所在系统设备有两列,正常运行工况下为一用一备,两周切换一次运行,每两次启动时间间隔基本为14天,不存在频繁启动情况。可以排除电动机启动频率过于频繁造成定子绕组绝缘损坏的可能性。

此次风机电动机跳闸故障,电动机保热保护没有动作,电动机盘动无异常,电动机的所带离心风机检查无异常, 不存在过载运行现象,查询设备运行温度记录,电动机在最近一个月内在运行期间温度在34℃—28℃之间,该电动机绝缘等级为H级绝缘,极限温度为180℃,因此不存在温度过高的情况。

经查询电动机历史运行电流数值,发现日常期间运行电流值均小于额定电流值,不存在长时间运行电流过大的情况。只有故障时运行电流猛然增大为平时运行电流的2倍以上,短路保护动作。

因此,可以排除电动机长期过载运行、电动机温度过高或运行电流过大造成绕组绝缘损坏的可能性。

当电动机绕组受潮时,绝缘材料可能受潮膨胀或发软变粘,机械与电气性能恶化,启动初期容易发生绝缘击穿与表面闪络。

本案例风机系统电动机为一用一备布置,日常期间有一半时间处于运行状态,运行时由于绕组本身发热,电动机温度高于环境温度,潮气难以侵入电动机;电动机处于停运状态时,电动机的防潮加热器投运也可以防止潮气侵入。电动机解体检查发现电动机内部无水渍。查询历史检修绕组绝缘数据均为500 MΩC以上,说明绝缘良好,无受潮绝缘降低的情况。

电动机在高于额定电压工况长期运行,有可能导致电动机各项性能指标偏离额定工况,电动机绝缘加速老化,最终失效,造成短路故障。该风机电动机额定电压为380V,上游配电盘电压略高于380V。但处于电压偏差值范围内。因此,也不存供电电压高于额定电压造成绕组绝缘损坏的可能。

对于漆包线的质量检测,其检测方法进行击穿电压试验及软化击穿试验,根据《GB/T6109.1-2008 漆包圆绕组线 第1部分: 一般规定》国标,对于漆包线击穿电压要求≥5kV;《GB6109.6-2008 漆包圆绕组线 第6部分:220级聚酰亚胺漆包铜圆线》中,漆包线软化击穿试验要求试验温度400℃时,漆包线加压100±10V,2min内不击穿。查询该电动机所使用的漆包线型号为铜圆线QY-2/200。漆包线在出厂前及入厂验收时均已国标要求完成了击穿电压检测,以及软化击穿试验,包线各项检查数据均满足要求。因此,漆包线绝缘质量不良导致绕组绝缘损坏的可能性低。

通过检修检查故障电动机两侧绕组端部每两槽之间均使用白布条进行绑扎,绑扎密度已达到最高,绑扎工艺规整,绝缘纸铺垫到位,绑扎后对绕组进行浸漆固化,检查白布条固定可靠、无破损,不存在松动情况。可排除绕组绑扎松动导致绝缘损坏的可能性。

查询历史维修记录,该风刚电机在最近三个月进行了首次解体检修,抽穿转子及其它工序过程按照检修程序《380V交流鼠笼式电动机解体大修》执行,未出现磕碰定子绕组损坏漆包线的情况。该电动机驱动端定子绕组两个接地短路故障点均不是绕组表面,如果存在检修操作磕碰定子绕组的情况,故障点应该出线在绕组表层。解体检修操作不当造成绕组损坏的可能性低。

对故障电动机解体后,未发现定子膛内有异物遗留。可排除制造或检修时异物进入定子膛内的可能性。

在故障电动机拆卸前,连同皮带盘动电动机及离心风机转动灵活,无卡涩现象,风扇罩内无刮碰现象。解体电动机后,对转子、端盖、轴承进行检查,未发现异常,膛内铁芯也无扫膛迹象。可排除电动机卡涩、轴承损坏、电动机扫膛等机械方面的原因导致绕组绝缘损坏的可能性。

根据电动机制造工艺,中小型低压电动机均采用散嵌绕组,绕线、嵌线、敲打整形、绑扎等制造工序均为手工操作。这种制造工艺可能会造成漆包线表面漆膜损伤,多发生于线匝与线匝之间,隐秘性极高,分布无规律,检查较难发现。这些在制造过程中匝间绝缘轻微受损的电动机投入运行后,由于端部绕组无固定及支撑结构,以及在定子绕组旋转磁场电磁力的作用下,端部绕组发生轻微振动,使线匝之间产生微动磨损,造成匝间绝缘轻微受损的部位在振动作用下加剧磨损,长期运行将可能发展成为匝间短路故障,匝间短路的线匝在感应电动势下形成很大的环流,造成线圈出现过热,匝间短路点扩大,最终端部绕组对地或相间绝缘被击穿。

据生产厂家介绍该电动机在生产过程中的下线环节偶发交叉现象,在绕组整形时可能损伤导线绝缘;绝缘漆在烘焙环节中可能存在夹杂异物,降低绕组绝缘强度;绕组在转运、装压或装配环节,可能出现磕碰,影响绕组绝缘强度。电动机在长期使用后,薄弱部位绝缘逐步老化,最终失效。在运行过程中受脉冲电流的冲击,造成短路故障。

散嵌绕组电动机在制造过程中,由于制造工艺造成的匝间绝缘损伤是无法避免的。厂家为了降低制作过程造成的匝间绝缘损伤,在绕组制作完成后进行真空浸漆、加热烘干,该工艺是行业内绕组绝缘强化、提高端部机械强度的有效手段,但即使实施了该工艺也只能降低发生匝间绝缘故障的几率,不能完全排除绕组匝间绝缘存在缺陷的可能,且故障出现的随机性较大。

综上所述,电动机绝缘失效存在绝缘材料本身的失效和外来因素造成的绝缘破坏。根据检修原因排查和结合电动机制造工艺分析。造成本次故障跳闸的原因为电动机端部绕组出厂时存在绝缘薄弱部位,随着运行时间的增加绝缘性能逐渐下降,最终导致匝间绝缘损坏,出现匝间短路故障。

绕组线圈绝缘性能通过直流电阻、绝缘电阻检测,仅能发现匝间绝缘损坏严重的电动机,无法有效发现匝间绝缘存在轻微损伤的电动机,为了降低因绕组绝缘性能存在不足或缺陷的情况,一方面需要制造厂提高制造工艺,减少漆包线绝缘磨损,提高绕组机械强度。另一方面在解体维修时增加二次刷绝缘漆工序,以提高或恢复绝缘性能,减少电动机因绝缘失效的故障。

参考文献

[1]GB/T6109.1-2008,漆包圆绕组线 第1部分: 一般规定 [S].

[2]GB6109.6-2008 漆包圆绕组线 第6部分:220级聚酰亚胺漆包铜圆线 [S].

3