山东京博石油化工有限公司 山东省滨州市博兴县 256500

摘要:通过分析主风机和备风机的运行特点,为了达到机组的自动化操作与运行,降低操作工的误操作概率,同时达到节能的目的,本次改造成功实现了主风机和备风机的自动切换。该功能能够高效地、安全地、无扰动的完成了主风机和备风机的切换,为装置的自动化平稳运行奠定了基础。

关键词:主风机 备风机 自动化 无扰 切换

1 前言

京博石化140万吨/年催化裂化装置于2012年5月1日正式投产。该装置包括两套主风机,分别是主风机和备用主风机。主、备风机组主要作用是给再生器提供烧焦用风和流化用风的重要任务,是催化裂化装置最核心的设备。2015年,操作工在主风机和备风机的切换过程中,由于误操作造成装置停工,造成很大的经济损失。因此,在2020年检修前,机组控制方面的相关专家组织讨论制定了一套自动切机方案,最终在2020年10月份成功实现了全自动一键切机。

2 工艺控制需求

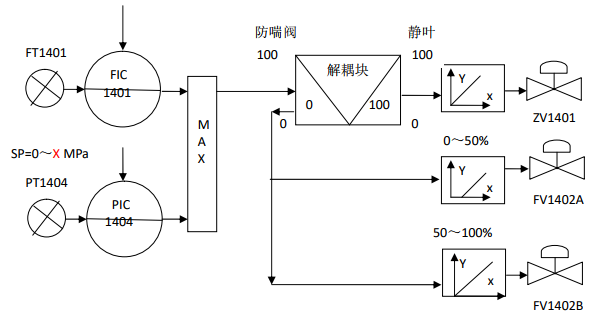

2.1 主风机组实现总管出口风量及总管出口压力自动耦合控制静叶及防喘振阀。

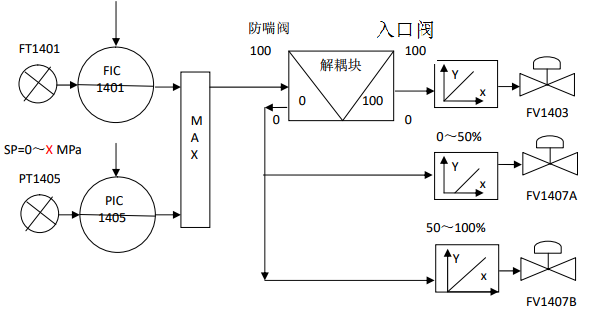

2.2 备风机组实现总管出口风量及总管出口压力自动耦合控制入口阀及防喘振阀。

2.3 实现装置低负荷时,工作点在防喘振线附近工作,减少电机功率的消耗。

2.4 实现主备风机组全自动切机。

3 切机方案

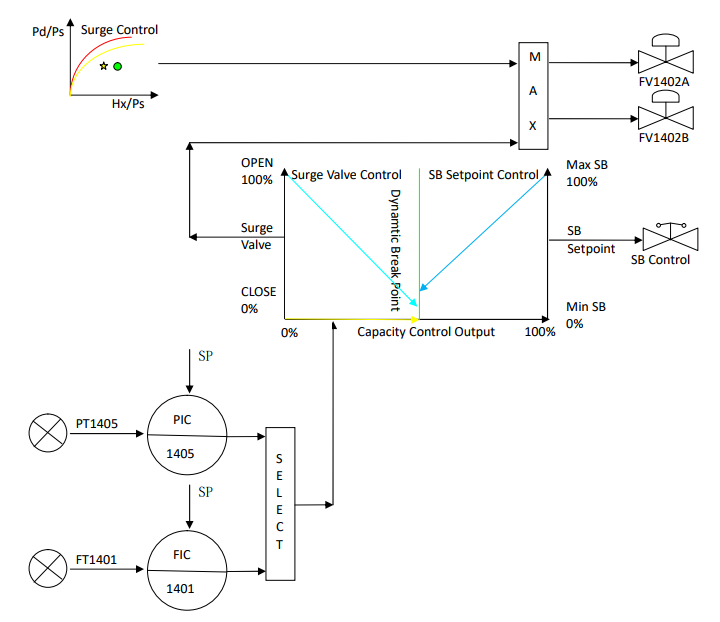

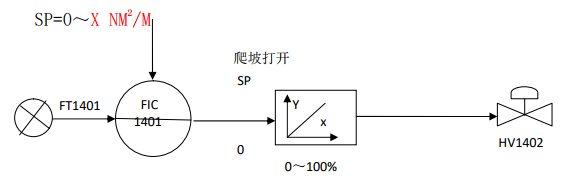

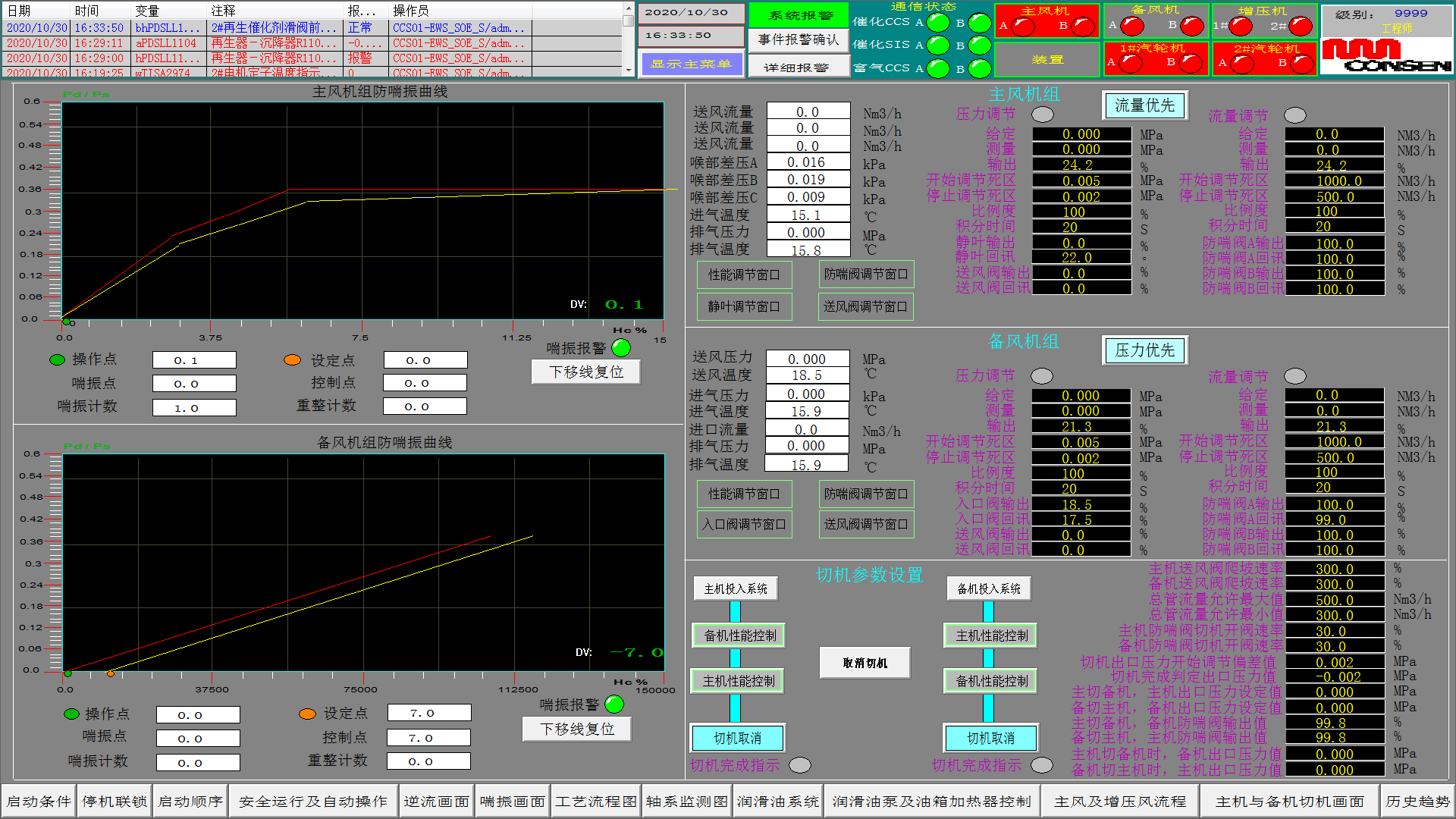

3.1 实现主风机组负荷自动控制。在机组控制系统中,增加主风机总管出口压力PI1405、总管流量FI1401ABC与防喘阀、主风机组静叶耦合控制。控制示意图如下:

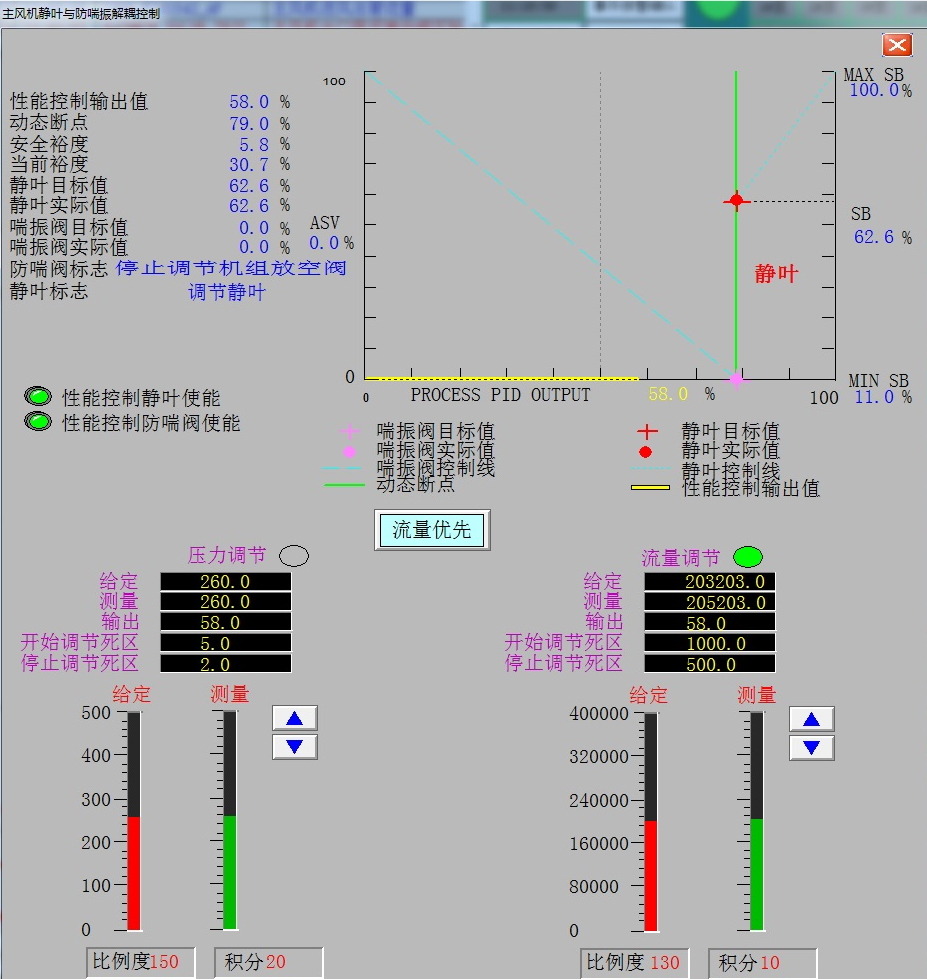

3.2 增加主风机组静叶与防喘阀解耦功能的优化控制。在功能上加入主风机静叶控制与防喘振控制的解耦优化控制功能,当这两个功能都处于自动控制模式时,防止发生防喘振控制与静叶控制之间的耦合作用,当防喘振阀必须打开时,静叶能够自动跟踪防止出口压力及总管流量的大幅波动。对于解耦控制实行的是有差调节,操作工可以根据出口压力及总管流量的波动范围,设定一定死区,当测量值超过设定值与此死区的偏差时,才启动调节,当调到设定值范围偏差一定值时,自动停止调节,防止静叶与防喘阀频繁调节。

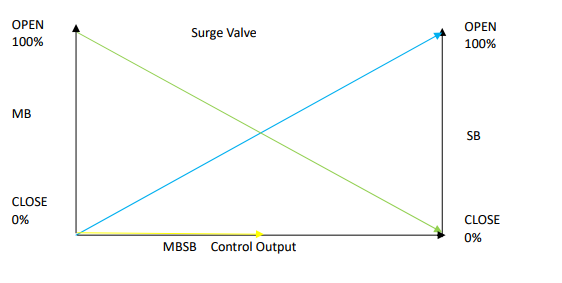

3.3 性能控制工作方式。首先确认机组运行于正常运行阶段,再确认参与性能控制的变送器都工作正常,此时即可投入性能控制。如下图所示:

3.4 主备风机组自动切机方案。

第一步,备风机组投入送风量(FIC1401ABC) 和总管出口压力(PI1405)加权性能控制

第二步,主风机组投入送风量(FIC1401ABC) 和出口压力(PI1404)加权性能控制

第三步、打开主风机组送风阀

第四步,选择主机切入系统,开始全自动切机

4 切机过程

4.1 首先把备风机组投入主风性能控制防喘阀及入口阀;

4.2 然后把主风机组投入主风性能控制防喘阀及静叶;

4.3 最后在主备机切机画面中投入主机切系统功能,此时性能控制器首先把总管出口压力切换为风机出口压力,然后主风机组自动把备风机当前的出口压力+DB值及总管流量设定为目标值,自动加载到目标值;

4.4 备风机组性能控制器自动切换为性能单独控制防喘阀,入口阀保持暂时保持不变。当检测到总管增加流量超过设定的范围(1200NM3/H)时,程序暂时停止关闭主风机防喘振阀。而后备风机组防喘阀开始逐渐打开,当检测到总管减少流量超过设定的范围(600NM3/H)时,程序暂时停止打开备风机防喘振阀。

4.5 然后接着循环步骤4的过程,直到检测到备机出口阀全关时,HMI自动弹出主备机切机完成指示,操作工手动可以把备风机切入安全运行状态。

4.6 切机过程保护。

4.6.1 静叶输出与回讯偏差大于5%、入口阀输出与回讯偏差大于5%、喘振阀输出与回讯偏差大于10%。程序自动退出全自动切机,维持当前状态,仪表人员现场确认是否阀门动作到位,然后再决定是否继续投用全自动切机。

4.6.2 仪表测量信号(总管压力、总管流量、机组出口压力、机组入口温度、机组入口流量、机组喉部差压)出现故障,小于3.8 mA或者大于20.8mA。程序自动退出全自动切机,维持当前状态,仪表人员处理完毕后,继续开始投用全自动切机。

4.6.3 静叶开度>15%允许投用性能控制。备机入口阀>18.5%允许投用性能控制。

5 结束语

与传统催化裂化的人工操作方式相比,自动切换控制更加平稳可靠、高效安全,同时杜绝了误操作的可能,从而保证了工艺平稳操作的要求。整个切换过程只需要10分钟左右,切换过程中主风总管风量波动小于500NM3/h,压力波动小于5KPa。本次自动切换刷新了京博石化机组控制新的记录,为后续机组的优化控制积累了经验,为智能化工厂的建设奠定了强有力的基础。

参考文献:

重油催化裂化装置再生器催化剂流化异常原因及对策[J]. 白锐,王晓,王振卫,刘晨光. 石油炼制与化工. 2013(02)

DCS控制系统在碱回收中的应用[D]. 张荣成.华北理工大学 2019

关于汽油加氢装置DCS控制系统应用的研究[D]. 刘驰.河北工业大学 2017

汽轮机DCS控制系统的设计与实现[D]. 王艳红.东北大学 2015