奇瑞商用车(安徽)有限公司

摘要:随着社会的进步,人类日常生活对汽车的需求逐步增加,五颜六色的汽车丰富着不同消费者的个性需求。虽然汽车工业的发展已达到了新的阶段,但汽车涂装过程的污染排放问题越来越引起大家的关注,环保水性漆逐渐成为各大车企力推的新工艺。本文主要阐述汽车涂装工艺过程中的问题-水性漆常见问题,从其产生、影响、处置、改进举措方面进行介绍。

关键词:汽车;水性漆;缺陷;质量;工艺

1.概述

涂装为汽车制造四大工艺之一,其防腐工艺和喷涂工艺两大过程产生的VOC问题日益凸显。环保压力逐渐增大,各大车企及配套材料厂家技术突破,前处理硅烷、水性面漆逐步成为汽车涂装的主要工艺。鉴于水性漆工艺与油漆性的差异性,本文主要介绍水性漆生产过程中的相关缺陷与预防。

2.定义

涂装是指汽车车身和内外饰零部件通过喷涂油漆达到各项性能要求的工艺过程。

水性漆是以水为稀释溶剂,超低的VOC含量(低于国家200mg/L的强制性标准),是真正无毒无味的高科技环保产品。

溶剂型漆以有机溶剂(香蕉水、那天水)为稀释剂,其产品中含有苯、甲苯、二甲苯及其衍生物。

表1 水性漆与溶剂型漆的主要不同点

| 水性漆 | 溶剂型漆 |

稀释剂 | 水 | 有机溶剂 |

气味 表面张力mN/m 介电常数 | 无毒无味 72 80 | 刺激性气味 29 2.3-5.8 |

3.常发缺陷

水性漆的表面张力较溶剂型漆大,其自身的高蒸发热和热容值高,此两个特性,决定了水性漆工艺的要求较高。含水量和环境温湿度、闪干过程的相关影响,容易产生漆膜的流挂、缩孔、针孔等缺陷。

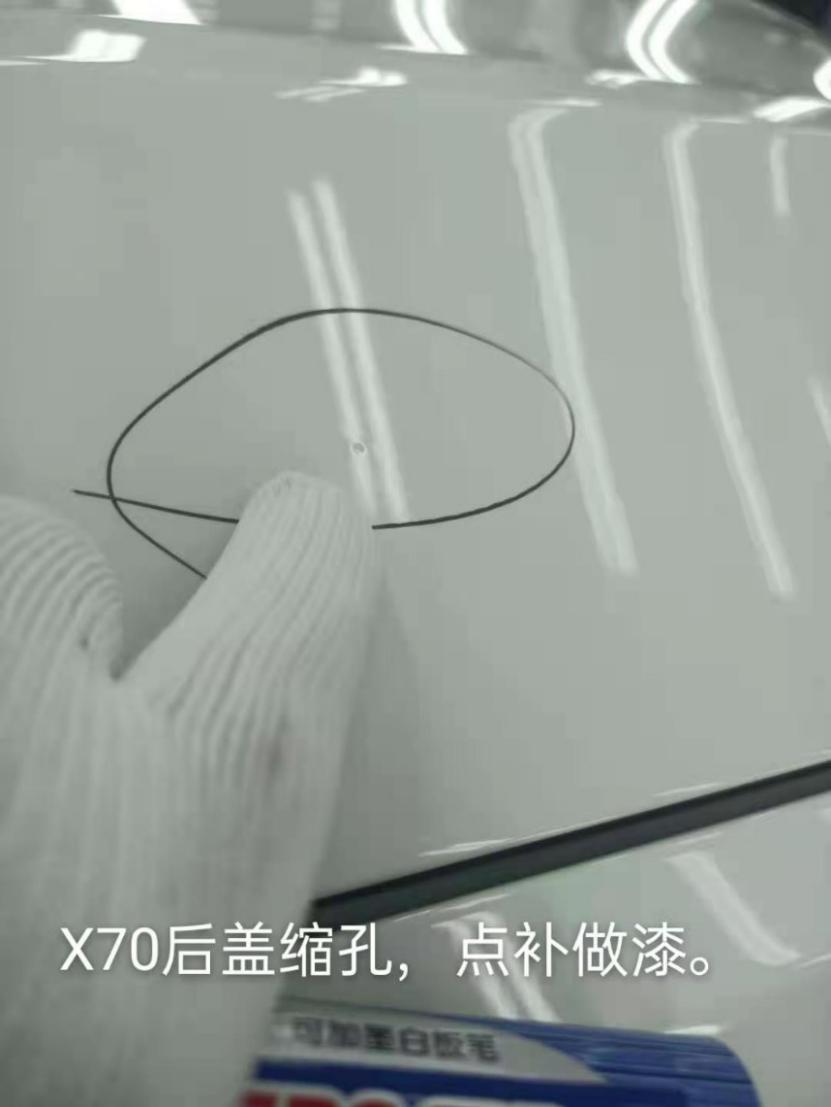

缩孔

针孔

流挂

3.1 流挂

溶剂型油漆中溶剂50%在喷涂中挥发,而水性漆中,约25%挥发,在喷清漆前需把90%的水蒸发掉,因此一般工艺在清漆前设置闪干炉。

通常情况下,流挂形成的直接表现为油漆成膜前,流动性较强。主要为喷涂油漆量大所致。鉴于目前设备能力大大提升的条件,机器人旋杯,一致性较好的情况下,流挂缺陷更体现为油漆中溶剂的蒸发/挥发的快慢与漆面成膜效率的匹配问题。

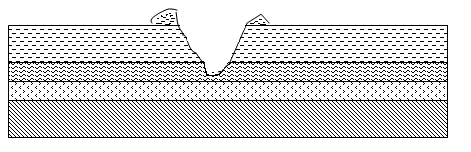

3.2缩孔

缩孔是由底材、中涂、色漆、清漆的表面张力梯度差造成的,表面张力差是缩孔形成的主要原因。涂料低黏度有利于涂料流动,低触变性会增加涂料流动时间.不利于缩孔的控制。因此.减少引起涂料的表面张力差的缩孔源,提高涂料黏度和提高触变性都有利于抵抗缩孔的形成。

漆膜

底材

污染物

具体的来说,可以从以下几个方面考虑减少缩孔现象:

1)彻底打磨清洁底材,必要时用虫胶漆封底

2)缩短间隔时间,打磨待涂漆面

3)适当增加流平剂

4)检查消泡剂与体系的相容性,选用相容性好的消泡剂选用疏水分散剂配合高相对分子质量增稠剂,并适当补充消泡剂防止搅拌起泡。

3.3 针孔

水性漆喷涂后,稀释剂水不易挥发,经烘干炉达到100℃时,会沸腾,引发大面漆针孔。因此清漆喷涂前,保证色漆水挥发90%是关键条件。

4.措施

目前普遍采用的水性漆喷涂工艺:阴极电泳+水性中涂+水性色漆+溶剂型清漆。其中烘干、静电、温湿度为关键因素。日常管理中,相关的设备及参数应做出详尽的控制计划。以下为基本的预防控制条件。

4.1调漆室温度调节功能,保证油漆输出温度20-25℃。

4.2大直径循环油漆管路,预防管路高压,避免使用含硅树脂、两性电解质的密封件和阀门等。

4.3喷漆室温度23±1℃,湿度65±5%。

4.4水性色漆的烘干,室内1.5min,红外升温(70±5℃)1.5min,保温(70±5℃)2.5min,冷却(30±5℃)1.5min。

针对常发的缩孔、针孔、流挂,需要补充特别关注的几个关键因素:

4.6 生产过程中,材料成分中含有硅酮、植物油、脂肪油、聚醚、聚丙烯酸脂等。主要表现在设备或工具维护保养中的链条油、擦拭剂,辅助其他材料等。

4.7 车身内框、门槛等位置因结构特点,其脱水率较低,常发针孔位置,应提高预烘干温度,以达到90%的条件。具体实施需结合生产线条件验证。

5.总结

水性漆在施工过程中,还存在很多的缺陷,表现与溶剂型油漆差异不大,但其发生的原因差距较大,需要结合实际状况,彻底排查风险,逐一消除。因此在实际生产中,需要一套系统的管理程序来保证整车质量,降低因此而发生的整车返工和零部件返工。最终达到提升生产效率,提高产品竞争力的目的。

参考文献:

[1]《汽车涂装工艺技术》 王锡春 编著 化学出版社,2004.12

[2] 李自松 , 汽车水性漆技术简介 ,上海涂料, 2006年2月

作者简介:李中权(1980-04),男,汉族,河南省漯河市,主管质量工程师,助理工程师,本科,汽车制造