上海城建市政工程(集团)有限公司 200092

摘要:预制构件吊装是装配式建筑项目的主要工艺流程,预制构件吊装的快慢直接影响着整个工程的进度,本文介绍了如何从一开始的深化设计到场地规划到实施吊装过程的每一个步骤,从细节出发提升预制墙板的吊装效率。

关键词:预制墙板吊装;吊装效率;装配式

引言

2015年11月14日住建部出台《建筑产业现代化发展纲要》 计划到2020年装配式建筑占新建建筑的比例20%以上,到2025年装配式建筑占新建筑的比例50%以上。在政策的推动 下,未来装配式建筑将迎来大的发展。由于工艺原因,非全预制装配式项目比以往现浇项目施工起来更为缓慢,笔者通过几个装配式 项目的经历,从施工总平面布置到吊装过程中,就预制墙板吊 装做简单介绍。

1 工程概况

本项目总建筑面积88731.75平方米,共9栋单体,其中3栋16层高层和6栋8层多层住宅。预制构件为预制剪力墙、预制凸窗、预制叠合楼板、预制阳台板、预制楼梯,预制率为40%。本工程预制剪力墙墙板上下连接采用螺栓连接和灌浆套筒连接的方式;预制外围护墙板上下连接采用螺纹盲孔连接的方式。

号楼 | 构件类型 |

1#楼 | 剪力墙3~16层,外围护墙1~16层,凸窗1~15层 |

2#楼 | 剪力墙3~16层,外围护墙1~16层,凸窗1~15层 |

3#楼 | 剪力墙3~16层,外围护墙1~16层,凸窗1~15层 |

4#楼 | 剪力墙2~8层,外围护墙1~8层,凸窗1~7层 |

5#楼 | 剪力墙2~8层,外围护墙1~8层,凸窗1~7层 |

6#楼 | 剪力墙2~8层,外围护墙1~8层,凸窗1~7层 |

7#楼 | 剪力墙2~8层,外围护墙1~8层,凸窗1~7层 |

8#楼 | 剪力墙2~8层,外围护墙1~8层,凸窗1~7层 |

9#楼 | 剪力墙2~8层,外围护墙1~8层,凸窗1~7层 |

2、吊装工程流程分析

预制构件吊装是装配式项目的主要工艺流程,预制墙板占据着装配式项目最多的工作量,墙板吊装的快慢直接影响着整个工程的进度,本文仅介绍从本项目PC构件深化设计到场地规划到实施吊装过程的每一个步骤,从细节出发提升预制墙板的吊装效率。

施工流程:构件深化设计技术准备→行车道路、堆场规划→起重设备确定→吊装规划→构件吊装

2.1 吊装施工流程

2.1.1 构件深化设计技术准备

(1)建筑外立面采用何种外架施工形式,是否需要做构件预埋。根据本项目情况,确定了采用钢管脚手架落地加悬挑的组合方式,其中在12层楼层的相应构件上预留槽钢洞口,构件深化图进行了调整,避免了悬挑层安装问题。

(2)墙板构件固定斜支撑安装是否冲突,是否设置于不合理的位置。根据本项目建筑图纸,修正了凸窗构件深化图中斜支撑支撑点位置,以及楼梯部位墙板斜支撑位置,提前发现问题,减小了实施构件安装的难度。

(3)构件水平锚固筋是否与现浇段竖向钢筋碰撞。根据本项目结构图纸和构件深化图,发现确有几处位置会相碰,现浇段竖向配筋进行了相应修改,降低了今后构件的吊装难度。

(4)深化设计预埋的吊点是否能起到方便施工,是否易于起钩落钩。根据本项目情况和以往经验,确定吊点由吊钉改为U型吊点。

2.1.2 行车道路、堆场规划

(1)首先在绘制施工总平面图的时候,需了解各栋楼的层数,预制构件分布情况,总进度计划中上部楼层施工的工期,确定起重设备位置,行车道路位置,构件堆场位置。

PC构件吊装总计划 (竖向、水平构件吊装均为9天一层,同层竖向与水平构件吊装间隔5天) | |||||

楼栋号 | 竖向构件首层吊装时间 | 水平构件首层吊装时间 | 频率 | 层数 | 工期(天) |

1# | 2019年6月18日 | 2019年6月23日 | 9天/层 | 16 | 144 |

2# | 2019年7月18日 | 2019年7月23日 | 9天/层 | 16 | 144 |

3# | 2019年6月23日 | 2019年6月28日 | 9天/层 | 16 | 144 |

4# | 2019年7月18日 | 2019年7月23日 | 13天/层 | 8 | 104 |

5# | 2019年7月25日 | 2019年7月30日 | 13天/层 | 8 | 104 |

6# | 2019年6月30日 | 2019年7月5日 | 13天/层 | 8 | 104 |

7# | 2019年6月30日 | 2019年7月5日 | 13天/层 | 8 | 104 |

8# | 2019年8月20日 | 2019年8月25日 | 9天/层 | 8 | 72 |

9# | 2019年8月1日 | 2019年8月6日 | 13天/层 | 8 | 104 |

说明:1、竖向构件分为:预制外围护墙,预制剪力墙,预制凸窗。水平构件分为:预制叠合板,预制阳台板。 2、 1-3#,8#楼单位配置塔吊,拟定每9天一层。4#-7#,9#楼共用塔吊,拟定13天一层。 | |||||

(2)在确定完起重设备位置后,楼号附近需设置一条临时道路,临时道路宽一般应不小于6m,便于双排车行驶, 构件堆场宜设置在道路和号楼之间区域,使构件卸车、吊装尽量保持在塔吊司机可视范围内。

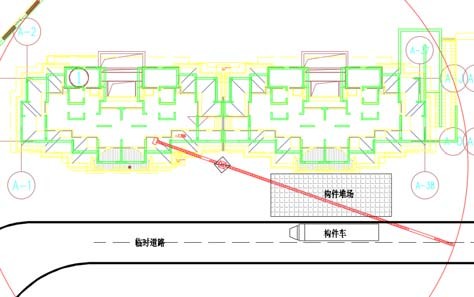

图1:单体楼PC施工示意图

(3)起重设备确定

对临时道路、构件堆场和作业面构件分布情况和重量情况 进行综合分析。选择塔吊型号臂长,使得在塔吊能力范围内能有效 进行构件的卸车和吊装作业。在此基础上,需考虑构件车辆停车位置与构件堆场之间,构件堆场与施工作业面之间尽量减少塔吊大臂旋转轨迹,小车运行距离。

图2:工程施工总平面布置图

使用部位 | 塔吊型号 | 回转半径m | 起吊范围内最大PC重量(T) | 起吊范围内最大PC的距离M | 最大PC距离端起重量 |

1# | TC6513 | 45 | 3.12 | 33 | 3.9 |

2# | TC7013 | 50 | 4.15 | 33 | 4.61 |

3# | TC7525 | 60 | 3.51 | 53 | 4.5 |

4# | T7020 | 55 | 4.15 | 50 | 4.39 |

5# | T7020 | 55 | 4.15 | 48 | 4.65 |

6# | TC7013 | 40 | 4.15 | 35 | 4.93 |

(4)吊装规划

a 若是双单元楼号,可对两单元进行拆分,先吊装单元1后 吊装单元2的方式,以便在单元1吊装完成后即开始下道工序施工。

b 在单单元吊装时,可采用对称平衡的吊装方式进行吊装。

c 因构件种类多样,若有墙内带暗梁水平锚固筋的构件宜先 吊装,随后吊装无暗梁构件。

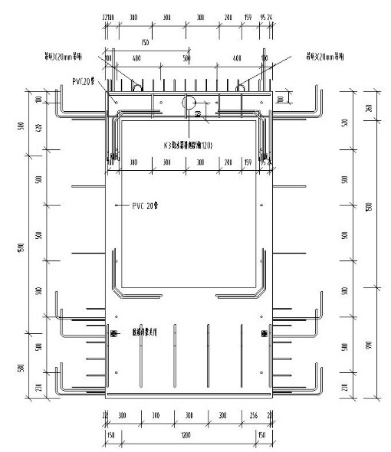

图3:带锚固筋墙板 图4:无锚固筋墙板

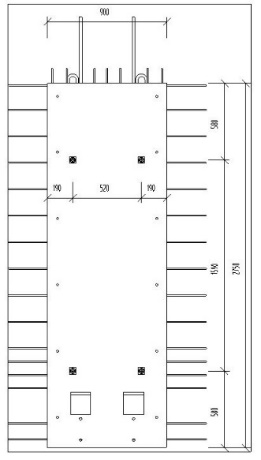

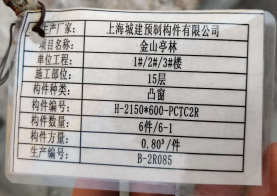

d在构件堆场区域设置合适的墙板插放架,一方面节约堆场空间,另一方面墙板根据类型编号分类堆放、起吊时便于查找墙板信息,减少查找墙板时间。

图5:墙板插放架

图6:构件信息卡

(5)墙板构件吊装

a.在墙板吊装整个过程中,需保持塔吊的不间断使用。一块构 件安装就位脱钩后紧接着下一块构件的吊装。

b.吊装队需安排专人调整墙板平面位置和垂直度。

c.使用直角尺对墙底平面位置进行测量。使用撬棍将墙板调整到位。

图7:墙板安装校正工具

d.使用电动扳手拧紧螺丝,安装上部两根斜支撑。安装完斜支撑后即可脱钩。

e.墙板粗调:选取墙板任意一个阳角,使用绿光水平仪处于垂直于墙板面和平行于墙板面两个位置分别照射阳角,调整垫片及斜撑 杆直至投射到构件的上下绿光点均在构件阳角上。随后安装墙下两根斜支撑。

图8:用水平仪照射墙板阳角

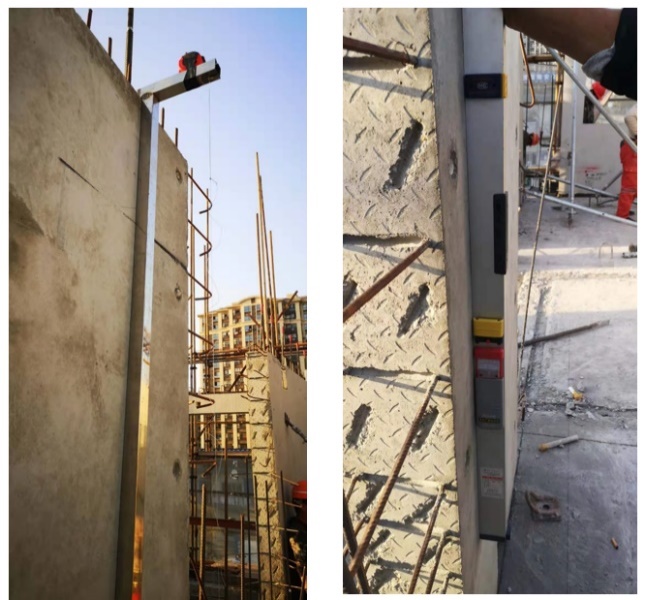

f.墙板微调:安装完下部两根斜支撑后,使用线锤或2m长靠 尺在构件模台面测量垂直度,调节斜撑杆使墙板垂直度达到要求。

图9:使用吊线锤和靠尺量测垂直度

g.在转换层施工时采用了钢筋定位器的定位措施,一方面可以加快预埋钢筋的预埋,另一方面可在吊装墙板过程中,减少因钢筋偏位而采用人工调整预埋筋的时间浪费。

图10:预埋钢筋定位器

3、适用范围

本做法适用于预制装配式项目,通过事前事中优化深化设计,道路场地规划、塔吊布置、墙板分类起吊、墙板吊装及矫正,可参考上述流程进行施工。

以施工楼层10层为例,预制墙板构件单块吊装从起钩到落钩到墙板调整加固完成到下一块构件起钩,需消耗5分钟时间,如采用以上方法施工,均摊下来平均每块吊装时间约3.5分钟。总的来说,对预制墙板的时间节约,可以节约整个吊装工程的时间,也就是节约项目工期。

4、结语

对于非全预制房建类项目,想要加快施工工期,提升预制构件吊装效率是重点,而主要的还是提高预制墙板等竖向构件的吊装效率。在吊装施工前需对熟悉整个项目,方案先行,优化塔吊布置,道路场地规划,墙板分类吊装,墙板吊装步骤等等。若把握了这些细节,就能提升预制墙板的吊装效率,从而节省装配式项目的工期。

参考文献:

[1] DGJ08-2117-2012,J12259-2013 装配整体式混凝土结构施工及质量验收规范(上海市工程建设规范)

[2] GBT51231-2016 装配式混凝土结构建筑技术规范

[3] J GJ1-2014 装配式混凝土