中石化胜利油建工程有限公司

摘 要:本文针对项目中岸拖施工过程中的拖拉方法选择、限位桩设计、管道受力分析以及水平口对接施工过程中的管道提吊和充水下放分析等问题,提出了详细的模拟分析计算方法,从理论上论证了方案可行性,并创新采用了一种无安装残余应力的水平口对接方法,施工过程中严格按照本文计算方案指导,最终顺利完成施工。本文研究成果和施工经验可为后续超大管径海底管道长距离岸拖及复杂海况下水平口对接的设计、施工提供借鉴和参考。

关键词:海底管道;长距离;水平口对接

本项目在海堤近岸段采用预挖沟、后岸拖的方法完成管道登陆,再通过海上水平口对接完成近岸段管道铺设。关于海底管道岸拖和水平口对接,国内外有一些实施案例的报道;但未见类似项目这样超大外径(∅1.228m)海底管道、长距离(1.2Km)岸拖、复杂海况下(水深12.2m,海流流速1.5~2.0m/S,流向垂直于管道拖拉方向,潮差大于2m)的水平口对接和充水沉管的施工案例报道。

1 工程背景

1.1 施工船舶资源

项目以管船作为主作业船,该铺管船总长120.5m,型宽32.2m,型深6.5m,设计吃水4.0m,张紧器最大张力1×735KN,托管架长度40m,定位锚机拉力8×1 147KN。

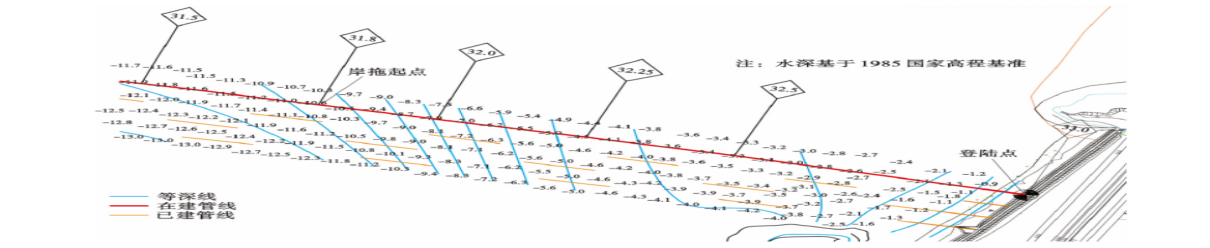

1.2 岸拖路由

项目近岸段1.2Km海底管道路由KP31.8至KP32.5间地形变化剧烈且水深较浅(图1)。考虑铺管船吃水及潮汐因素,为避免铺管船在施工过程中出现触底现象,须将该铺管船就位于KP31.8约10.6m水深处(1985国家高程基准,下同)进行岸拖施工。

图1 项目岸拖管道水深及路由

1.3 项目难点

该项目存在以下不利条件和难点:1)岸拖距离长。铺管船就位于KP31.8处,须进行1.2Km岸拖施工。2)岸拖海底管道管径大(外径1.228m),壁厚薄(14mm),管材强度低(Q345B),无配重层。管道在水中的浮力大于自身重力,岸拖过程中管道漂浮在水面上,受波浪和海流影响大,拖拉过程中管道轨迹难以控制,易发生侧向位移。3)水深大。管道岸拖就位后,需要在KP31.8处进行海上水平口对接和充水沉管,该处高潮位水深超过12.2m。4)海况复杂。该海域水流急(根据水文数据,施工期间水流速度1.5~2.0m/S),且流向垂直于管道拖拉方向,潮差平均超过2m。

2 管道岸拖施工技术

2.1 施工方案

岸拖施工主要有浮拖法、离底拖法和底拖法等3种方式。项目的管道无配重层,空管状态下在水中的浮力大于自身重力,适合采用浮拖法施工。但由于岸拖距离长、管径大,在拖拉过程中受波浪、海流影响大,会发生侧向位移,须采取限位措施。若将管道100%充水并采用底拖法施工,虽然拖拉轨迹易于控制,但拖拉阻力大,需要大型拖拉绞车,同时管道在拖拉过程中与海床面接触会破坏管道3PE外防腐涂层。综合以上分析,最终决定采用浮拖法施工的方案,打限位桩对管道侧向位移进行限位,并在登陆点设置拉力196KN的线型绞车配合岸拖施工。

2.2 岸拖管道受力分析

采用ABAQUS软件,考虑管道在自重、浮力、张紧器张力、岸拖绞车拉力、波浪海流等荷载作用下,模拟岸拖过程中的管道力学状态,计算管道应力满足DNV 1981规范条件下的限位桩间距及管道在波浪海流荷载作用下与限位桩的碰撞强度。ABAQUS模型中,铺管船上起始端按简支约束考虑,限位桩位置处约束管道水平方向位移,岸拖管道最远端按自由端考虑。由于海上限位桩的安装成本较高,计算过程中应尽量增大限位桩间距,减少限位桩数量。

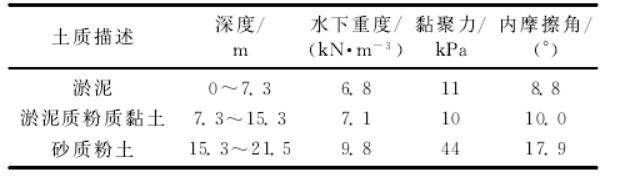

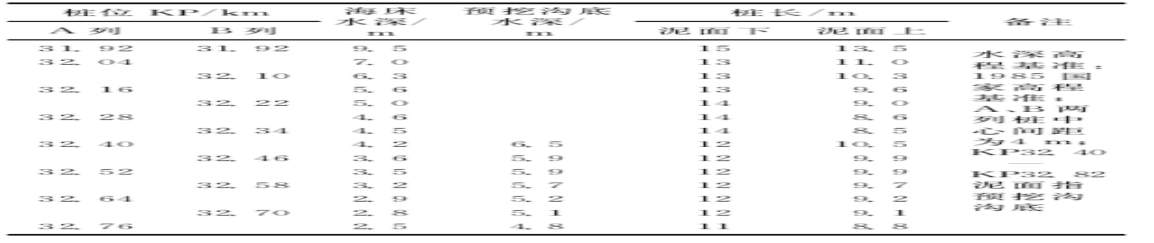

2.3 限位桩设计

根据岸拖管道受力计算分析结果,须在1.2Km岸拖长度范围内间隔120m设置限位桩,考虑该海域为半日潮,涨落潮流向发生换向,在管线路由中心线两侧间隔60m交错设置A、B两列限位桩,保证在某一流向条件下岸拖管道的限位桩间距为120m。确定限位桩数量和位置后,须根据水深和海床土壤数据、岸拖管道施加给限位桩的荷载及环境条件等参数,确定限位桩的桩径、壁厚以及每根限位桩打入海床的深度和总长度。限位桩强度分析采用SACS软件,桩土相互作用分析由PSI模块完成,结构强度和稳定性校核依据文献。限位桩采用∅1228×14mm钢管,材质Q345B,计算给出了每根限位桩的总长度和须打入海床深度。考虑到近岸段预挖沟泥土堆放在管沟两侧对岸拖管道受到波流荷载的遮蔽效应,以及打桩浮吊船的吃水要求,KP32.76至KP33.00不打限位桩。

表2 项目登陆点附近土壤参数

表3 项目限位桩分析计算结果

3 水平口对接技术

海底管道在铺管船舷侧实施水上水平口对接,常规做法须将两侧管道起吊出水面,焊接完成后再下放到海床上。由于水上焊接成一体的管道长度大于海底管道与海底面两切点之间的距离,因此下放到海床上后会在海床面上呈弓形,管道就位后始终存在附加弯曲应力。水深越大、管径越大,需要起吊的管道越长,下放的难度也越大;同时还存在对口处不易调平,焊接难度大,受潮汐、波浪和海流影响时间长等问题。若采用常规舷侧水上水平口对接方法,在12.2m水深将两侧1.228m直径海底管道提吊出水面,在水上对接后再进行下放,难度非常大。项目创新采用的水上水平口对接技术是利用一端管道为1.2Km浮拖法施工的优势,在一端管道浮拖就位后、充水沉管之前先进行水上水平口对接,在对接完成后的下放过程中先利用登陆点绞车同步进行拖拽,配合管道下放到水面上,最后通过充水将管道下放至海底,实现了无安装残余应力的水平口对接,降低了施工难度。根据铺管船舷侧吊位置和水深等参数,采用分析软件对施工现场水深条件下已铺管道的起吊过程进行分析,确定在文献规范允许条件下的吊点数量、各吊点荷载和管道的受力情况等,保证管道应力水平在允许范围内。计算方法同式(2),只是利用系数取值不同,根据文献规范要求,上弯段利用系数取0.85,下弯段利用系数取0.72。根据计算结果,须采用铺管船3个舷侧吊对已铺管道进行提吊。提吊完成后,管端(KP31.8处弃管头)提吊出水面1.9m,满足舷侧对口焊接要求。提吊过程中,上弯段管道最大应力为254.5MPA,下弯段管道最大应力为218.0MPA,均小于许用应力,满足规范要求。

4 充水下放技术

管道完成海上对接后,须充水下放到海床上,充水管道向下的水下浮重量和空管段向上的水下浮重量相平衡,使管道成S形;随着管道充水不断进行,管道会形成新的S形,得以重新平衡,直到充水完成。充水过程中管道会受到较大的弯曲应力,须对管道强度进行模拟分析计算。

5 现场施工

根据上述计算要求,现场首先打限位桩,施工采用250t锚泊定位浮吊船带DZJ200电动打桩锤,依据DGPS定位系统确定桩位。满足岸拖施工要求后,铺管船就位于KP31.8开始岸拖施工,将登陆点绞车拖拉索具的一端与铺管船管道拖拉头相接,管道在铺管船作业线上组对、焊接、检验和防腐,完成一根拖拉一根,直至将管子拖拉到岸上登陆点处。管道拖至登陆点后,铺管船在KP31.8处进行弃管;同时,铺管船400t主吊配合将弃管端管道转移至舷侧,为后续海上水平口对接施工做好准备。在完成海上管道岸拖施工后,立即进行水平口对接。根据计算分析提供的吊点数量和布置,由潜水员下水探摸,进行精确定位并标定吊点位置,最后绑扎吊带并与铺管船舷侧吊连接,进行管道起吊(起吊过程中实时调整索具长度和吊力),将已铺管道提吊出水面,完成水平口对接施工。水平口对接施工步骤为:①在水平口对接处搭设临时操作平台,切割弃管管头;②根据两端海底管道长度计算切割余量,对两端管道 的接头处 进行划线、3PE层防腐层去除,精确量取切割尺寸并完成切割工作;③通过舷侧吊调整两条管道位置使之达到焊接组对要求,作业人员完成管道的组对、焊接、检测、防腐等工作,完成水平口对接施工。最后进行管道充水沉管施工。根据计算结果,KP31.8—KP32.0间的 200 m 管道充水沉管施工时管道应力超过文献规范允许要求;通过铺管船3个舷侧吊和主吊配合沉管施工,保证了该段管道的沉管安全;剩余部分采取直接充水沉管。沉管过程中始终保持岸拖绞车拉力,除限位桩进行限位外,预挖沟段还采用小艇进行辅助,使预挖沟段管道准确下放至管沟。该项目的成功实施,实现了国内首次 1.228m超大外径海底管道长距离岸拖及复杂海况下的水平口对接施工,并创新采用了一种无安装残余应力的水平口对接方法,同时避免了再动员一艘浅吃水铺管船进行后续铺管施工,取得了良好的技术成果和经济效益。

参考文献

[1]陈元,任润卯,于莉,等.特殊工况下铺管船锚泊及铺管关键技术研究与应用[J].石油管材与仪器,2017,3(3):38-44.