内蒙古大唐国际呼和浩特铝电有限责任公司

摘要:本文简要介绍,通过对炭素成型模具的改造,①优化阳极炭块外形,降低阳极炭块重量,进而降低电解铝原铝单耗。本研究方案在降低能源消耗,推进循环经济发展、节能减排等方面具有重要意义。

关键词:成型模具;阳极炭块;原铝单耗、循环经济

1引言

为降低电解铝电流效率及电耗,推进循环经济、节能减排、建设环境友好企业。研究对阳极炭块进行改型,即阳极炭块侧棱的优化,以降低原铝阳极单耗,节约资源。2台成型机,每台成型机传动机构配套振动电机2台、调幅齿轮箱1台、振动齿轮箱2台以及万向转动轴4根组成。

2成型系统生产工艺及设备简介

双工位振动成型机模具(模套、底模、压头、螺旋体)2套。振动成型机组主要用来将混捏锅的阳极糊料经-均温锅-加料小车-加入模具进行振动成型,将阳极糊料模塑成为具有一定体积密度、一定形状的生阳极碳块,焙烧成为电解预焙槽可使用的炭素阳极。

3技术改造的必要性

以某炭素分厂为例,该厂使用的原成型机模具生产的阳极炭块,外形为1.6m*0.7m*0.62m,底面四角为直棱,侧面四条棱为30*30倒角棱,上部凸台为四棱台。阳极炭块的过量消耗,不仅增加铝的生产成本,严重的会影响电解槽正常工作参数,甚至造成病槽。优质的阳极可使电解过程稳定,取得较好的技术经济指标,降低炭阳极的消耗,可延长阳极的使用天数,有助于提高电解槽集气效率, 减少温室气体(CO2) 的产生量,对提高劳动生产率以及改善环境起到了积极作用。

炭阳极消耗机理:Al2O3 + C →Al + CO2

炭阳极消耗机理:电化学消耗、炭阳极过量消耗

(1)炭阳极电化学消耗:

冰晶石- 氧化铝熔体电解法生产铝,主要反应为氧化铝在通以直流电的炭阳极作用下,电解生成铝,化学方程式如下:

2Al2O3(熔融)+3C(固)=4Al(液)+3CO2(气) ⑴

2Al2O3(熔融)+4C(固)=4Al(液)+2CO2(气)+2CO(气)⑵

2Al2O3(熔融)+6C(固)= 4Al(液)+6CO(气) ⑶

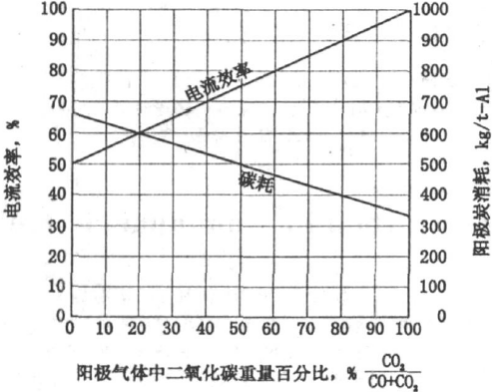

反应式(1)为假定电流效率为100 %时,生产1mol 的铝能生成3/4mol的CO2 ,这相当于生产1吨铝在阳极气体中100%为CO2气体,其排放量为1122吨,同时消耗333kg的炭阳极。反应式(2),相当于电流效率为75 %时,理论碳耗为444kg。反应式(3) ,相当于电流效率为50%时,理论碳耗为666kg。电解过程中阳极碳耗与电流效率、阳极气体中CO2重量百分比之间的关系,根据反应(1) (2) (3) 式 绘制的曲线见图1。

图1 阳极碳耗与电流效率、阳极气体中CO2重量百分比之间关系曲线图

(2)炭阳极过量消耗

超过理想电化学碳耗333kg/t-Al 部分称为过量消耗,这种消耗实际上在电解槽阳极炭块顶部,电解质以上的阳极炭块侧部与空气中的氧发生下列反应:

C阳极+O2= CO2 ⑷

2C阳极+O2= 2CO ⑸

研究表明,在小于727℃反应(4)占主导地位,而大于727℃反应( 5)占主导地位。在300℃~350℃时与空气接触的炭阳极开始被氧化。在正常铝电解条件下,炭阳极上表温度小于427℃,故炭阳极发生空气氧化反应主要生成的是CO2气体。同时由于炭阳极所含的某些杂质对炭阳极空气氧化起催化作用而加速炭阳极的空气氧化,阳极上氧化铝覆盖料厚度的均匀性也会影响炭阳极的空气氧化。设炭阳极与空气氧化反应率为V(%),炭阳极与CO2 反应式(布达反应)如下:

C阳极+ CO2= 2CO ⑹

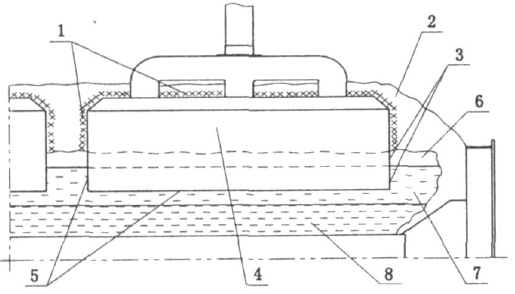

反应式(6) 也称羰基反应,主要发生在浸在电解质中的阳极底面和四周,此外电解质中的炭渣也与CO2反应。反应温度与炭阳极中的某些杂质也会影响布达反应率,设布达反应率为U(%)。铝电解槽中炭耗部位见图2 。

图2 电解槽阳极碳耗部位图

由图2可以得出对阳极炭块的边角及上部凸台进行优化,不仅减少阳极炭块氧化部分降低阳极炭块重量,还可以避免阳极炭块过量消耗,进而降低原铝阳极单耗,降低生产成本。

4阳极炭块成型机改造方案

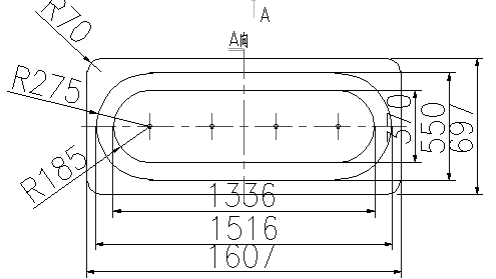

4.1阳极炭块外形优化方案

1.对炭块外观修改部位

(1)底面四条棱由原来的直棱改为R70圆棱;

(2)侧面四条棱由原来的30*30倒角棱改为R70圆棱;

(3)上部凸台由原来的四棱台改为两个半圆台与一个四棱台组合;

(4)碳碗上端增加Ф215*10浇注槽;

(5)碳钉由原来的Ф40*Ф70*15改为Ф30*Ф40*5。

2.底面四条棱修改后碳块重量减少7.41kg,侧面四条棱修改后碳块重量减少2.01kg,上部凸台修改后碳块重量减少9.02kg,共计碳块重量减少18.44kg。

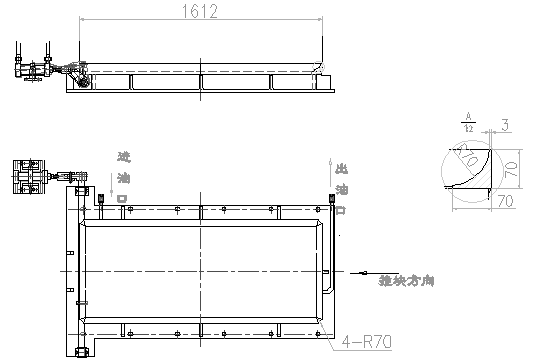

4.2依据阳极炭块外形优化方案成型机模具技术改造方案

模套:侧面四条棱由原来的30*30倒角棱改为R70圆棱

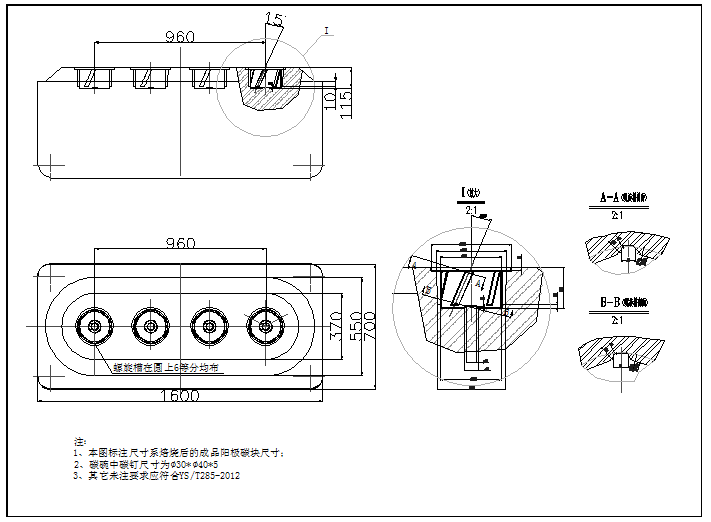

图3-1成型机模套改造图

2.底模:底面四条棱由原来的直棱改为R70圆棱,通过气动油缸控制一侧翻角的展开,便于炭块的输送。

图3-2成型机底模改造图

3.压头:凸台由原来的四棱台改为两个半圆台与一个四棱台组合

图3-3成型机压头改造图

4.模具改造后生产炭块对比图

图3-4优化后的阳极炭块图

图3-5优化前的阳极炭块图

4.3阳极炭块减重的计算

4.3.1优化后阳极炭块上部凸台体积计算:

V▲1=V原-V优≈0.0061m3

4.3.2优化后阳极炭块侧面四个棱角体积计算:

V▲2=V原-V优≈0.0011m3

4.3.3优化后阳极炭块底角四棱体积计算:

V▲3=V原1+V原2-V优1-V优2 ≈0.00418m3

4.3.5优化后阳极炭块与原炭块体积差

V▲=V▲1+V▲2+V▲3-V(原炭块体积) =0.01138m3

阳极炭块密度为1.62g/cm3

经计算优化后的阳极炭块减重:18.44kg

5改造后的经济及技术效益

5.1优化阳极炭块外形的经济效益:

5.1.1经某公司电解车间试验,使用新型炭块原铝阳极单耗可降低8.5kg/tAL,按年产12万吨/年电解铝产量计算,年降低成本326.6万元。

5.1.2优化后的阳极炭块减重18.44kg/块,依据6万吨/年预焙阳极产能计算,每年可以节约生产1125吨,不仅资源得到节约,而且优化了生产工艺。

5.2社会效益:

5.2.1优化阳极炭块外形较原炭块减重18.44kg/块,降低煅后焦产量,减少因生产煅后焦造成的大气污染;

5.2.2优化阳极炭块后可降低原铝阳极单耗后直接降低阳极炭块的产量,减少资源消耗;

5.2.3优化阳极炭块外形后可延长阳极的使用天数,有助于提高电解槽集气效率, 减少温室气体(CO2) 的产生量,对提高劳动生产率以及改善环境起到了积极作用。