合肥固泰自动化有限公司 安徽 合肥 230051

摘要:整个水泥生产线都有大量的控制、控制和联锁设备。PLC和工控机复合监控系统根据工艺流程进行复杂的顺序控制和逻辑控制,解决了设备联锁启动问题。WinCC配置软件可明确控制生产线上的异常设备,并与现有工厂控制系统相集成,对整个生产过程进行动态监控和管理

关键词:过程控制系统;逻辑控制;连锁启停

基于PLC和工业控制计算机的水泥配料工艺控制系统。系统硬件配置从设计和应用角度介绍了一种由PLC和工业计算机组成的新型监控系统。系统使用winccv6.0配置软件和c语言编程实现生产过程的动态监控和管理。控制器采用可编程控制器S7 315-2DP PLC和ST EP7 V5.2 PLC编程软件对水泥生产链的整个过程进行逻辑控制,解决设备之间的联锁问题。

控制系统和管理系统的网络规划

1.使用局域网。企业管理信息化、网络化、自动化。设计职能主要包括:设备、财务、质量、销售、技术、生产规划、办公室、物资供应、人事管理系统项目。服务对象是工厂领导人员,用户界面友好,使用不需要专门的计算机培训。这一系统不仅将使企业管理决策进一步自动化,而且还将通过培训提高网络管理员的信息技术水平,为今后的工作奠定良好的基础。

2.扩大网络复盖面,将网络扩展到企业所有基本部门、车间和矿山,让企业信息管理系统纳入企业一线原始数据输入,将网络管理系统与企业现有的集中控制系统连接起来,并自动采集全部该系统将自动进行原始数据的收集、处理和自动生成,使企业的控制和管理系统成为一个有机的整体。改进自动化计算机处理的传统手动管理模式,提高企业管理决策者控制企业生产经营的总体能力,加快内部信息流动,提高企业生产力。

3.使用各种智能仪器、可编程控制器(PLC)和个人计算机控制系统。使企业生产过程智能化。然后,这些智能控制器通过工业数据通道连接到现场控制计算机,现场控制计算机通过高速数据通道(工业网络系统)连接到管理计算机,形成分布式控制和管理系统。管理计算机与生产过程直接相关,实现了生产、计划、管理和决策的优化,从而实现了对整个生产过程优化的自动控制。

二、系统设计思想

在水泥配料生产过程中,水泥生产的整个控制线根据工艺的相对独立性分为五个部分:水泥原料入库、水泥配料研磨入库、水泥与粉煤灰混合入库、水泥与粉煤灰入库这五项检查可以相对独立地启动、执行和停止。在紧急情况下,只需单击一下即可关闭所有设备。上位机设计采用WinCC配置软件,包括整个生产过程图像、水泥生产五部分报警图像、配料和混合部分归档图像以及报告打印图像。整个生产过程图显示了监控整个生产线的水泥生产过程;警报屏幕显示系统错误信息。存档和保存屏幕管理公式;报表打印结果为管理提供了基础。与WinCC监控接口同时,采用简单的电气组件制造了大型模拟显示器,模拟设备在生产线上的运行状态,使监控更加方便直观。

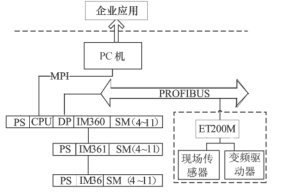

1.系统结构设计。根据系统设计要求,系统分为现场设备层、监控层和工厂管理层三个层次。现场设备层的主要功能是连接分布式I/o、传感器、变频等现场设备操作者、操作者和开关。监控层也称为单元层,用于连接生产车间的主要生产设备,并对车间设备进行监控。监控层包括生产设备状态的在线监控、设备故障维护、生产统计等管理层对监测一级的数据进行统计分析。水泥配料系统网络系统示意图如图1所示。

图1水泥配料系统网络结构图

虚线上方是工厂层,虚线内部是现场设备层,也称为驱动传感器层。另一部分是监控层。水泥生产监控系统采用IPC和PLC联合控制方法,二者的连接是MPI方法。通过PROFIBUS-DP标准协议实现监控层与现场设备层之间的通信,显示和配置各设备的运行状态参数、工艺数据、报警和存档内容。

2.系统硬件设计。由于工作环境恶劣,PLC CPU和监控系统电源选择了315-2DP和PS 307-5A。由于输入和输出设备较多,除了中央机架(CR)和处理器外,还添加了两个扩展机架。IM 360/361接口模块用于将中央机架连接到扩展机架。中央机架(CR)使用im 360解决方案,扩充机架(CR)使用M 360解决方案,扩展机架使用PS307-5a独立24V电源,每个机架均插入8个信号模组(SM)。现场输入和输出通过IM153远程模块传输到中央机架进行统一控制。全系统有224个数字出入口和备用出入口,包括7个DI32xDC24V数字出入口模块;128个数字输出点和备用点,包括8个DO16xDC24V/0.5A数字输出模块;27个模拟输入点,包括4个AI8x12Bit模拟输入模块,其中32个端口;9个模拟输出,包括4个AO4x12Bit模拟输出模块。皮带秤用于水泥配料。系统采用10-15配恒速皮带失重秤。螺旋天平用于水泥和粉煤灰混合部分。为了使输入电压符合PLC输入模块的范围,放大器对电子天平输入值进行标准化。

3.系统软件设计。PLC使用SST 7v5.2编程软件进行编程。STEP7是用于编程S7-300和S7-400 API的应用程序。它可以编程为硬件电路的通用软件。每个次组合均被写入为独立的功能(FB)或功能(FC),然后根据触发条件在组织(OB1)中进行调用。其中OB1是与用户计划中的主计划相对应的循环组织块。它可以调用其他逻辑块或中断的程序(组织块)。在水泥配方控制系统中,准备了五个功能(FC)和一个系统启动组织块(OB100),系统初始化完成,根据控制过程,程序控制部分分为自动、半自动、手动和初始化程序。自动程序分为单步骤程序(用于系统调试)和连续程序。其中,手动控制由原始继电器电路组成。在某些工程中,手动部分也设计为占用API点,这会增加系统成本。增加手动用户控制有两个目的:第一,在PLC出现问题时直接有效地停止生产;其次,即使PLC不工作,生产也能正常工作半自动化方案旨在将一个大型复杂系统分解为几个简单独立的单元,以实现减少调试难度、节省费用和简单调试工作。在实施过程中使用单步骤程序也有助于局部调试,即与半自动程序相结合,以便全面接收自动化系统。单步程序可以快速查看系统运行的结果。在该系统中,开发接收程序变得简单直观,方法是:将触发器固定在PLC中间继电器的上升沿设定,检查图中各回路信号继电器的工作状态,使系统能够分阶段工作。收到系统后,连续程序可以正常工作,是自动化系统设计的最终产物。引导程序是引导系统时运行的程序的一部分。它有两个目的:检查系统启动时是否满足持续运行的自动化条件;二是系统出现故障时停止工作,重启后重置驱动控制器和信号继电器位置,恢复精度。

该系统是在工厂成功调试,迄今一直在运行。更换传统的PLC继电器以控制整个生产线的运行,降低了系统硬件的复杂性,加强了系统监控,提高了系统运行和网络互连的安全性和可靠性。通过结合专用上位机配置软件,整个指挥系统从自动化的角度完全满足现代控制要求,符合设计要求。

参考文献:

[1]赵涛.水泥厂计算机配料控制系统[J].科技经济导刊,2018(28):59.

[2]齐如.水泥配料计算机控制系统的设计及应用[J].涂料技术与文摘,2018,37(05):12-16.

[3]王娜.水泥企业控制和管理系统的网络化设计[J].住宅与房地产,2018(15):96.

[4]齐丽.水泥配料控制系统的设计[J].涂料技术与文摘,2018,37(04)