1.2.中国能源建设集团西北电力试验研究院有限公司,陕西省西安市 710032, 3.中国电建山东电建第三工程公司,山东省青岛市 266000

摘 要:介绍了某电厂联合循环机组锅炉蒸汽吹管期间同时进行直接空冷岛(ACC)冲洗技术措施,对锅炉吹管及ACC的冲洗的方式、流程、参数要求等进行说明.分析了冲管过程中同步进行ACC冲洗的可行性分析,提出了锅炉吹管期间同步进行ACC冲洗的相关技术措施及要求,以此为直接空冷机组的调试和运行提供参考。

关键词 :余热锅炉;锅炉吹管;直接空冷

随着我国能源发展规划及环境要求的提高,越来越多的发电机组建设在能源丰富西北地区,而该区域的水资源相对匮乏,因此大多数的火电机组都采用直接空冷,而锅炉蒸汽吹管和直接空冷岛冲洗作为机组调试的重要部分,具有重要意义,本文中重点对某电厂锅炉吹管同时进行直接空冷岛冲洗技术措施进行说明,分析说明了该方案的可行性及优缺点,为燃气-蒸汽联合循环机组和火力发电直接空冷机组调试提供重要参考价值。

约旦侯赛因项目采用常规燃气-蒸汽联合循环三拖一配置,480MW,主燃料-燃气,备用燃料-轻油。燃机采用的是GE双燃料9E型号燃机,锅炉采用的是NEM的无补燃自然通风的。 汽轮机为SKODA生产的双压、单轴、凝汽式汽轮机。

本期工程热力系统配置: 燃机采用GE的9E.03双燃料燃机,燃机发电机采用GE水冷的GENA-39, 3台锅炉采用的NEM制造的双压,自然循环,无补燃,自然通风的余热锅炉,每台锅炉设置100%高、低压旁路。 汽轮机为SKODA 制造的双压单轴、 凝汽式汽轮机; 额定出力182MW; 主蒸汽压力10.08 MPa、 温度541℃;本项目采用空冷岛, 并配备2×100%液环真空泵,凝结水泵按照2×100%配置。

约旦侯赛因项目锅炉吹管采用稳压吹洗的方式与ACC冲洗同步进行,吹管分为两个阶段进行,第一阶段锅炉吹洗排大气,主要将系统的管道内的杂质、颗粒物及管道内部的铁锈进行清洁吹洗,第二阶段主要进行稳压正式吹洗,以达到汽轮机进汽标准的要求,在第二阶段吹洗的同时通过减温器将排汽参数降低至ACC允许的进汽参数,通过临时系统导入ACC进行同步清洁,将ACC冷凝水经过滤网过滤后回收进入锅炉,形成闭式循环,以节约锅炉吹管及ACC冲洗的用水消耗。

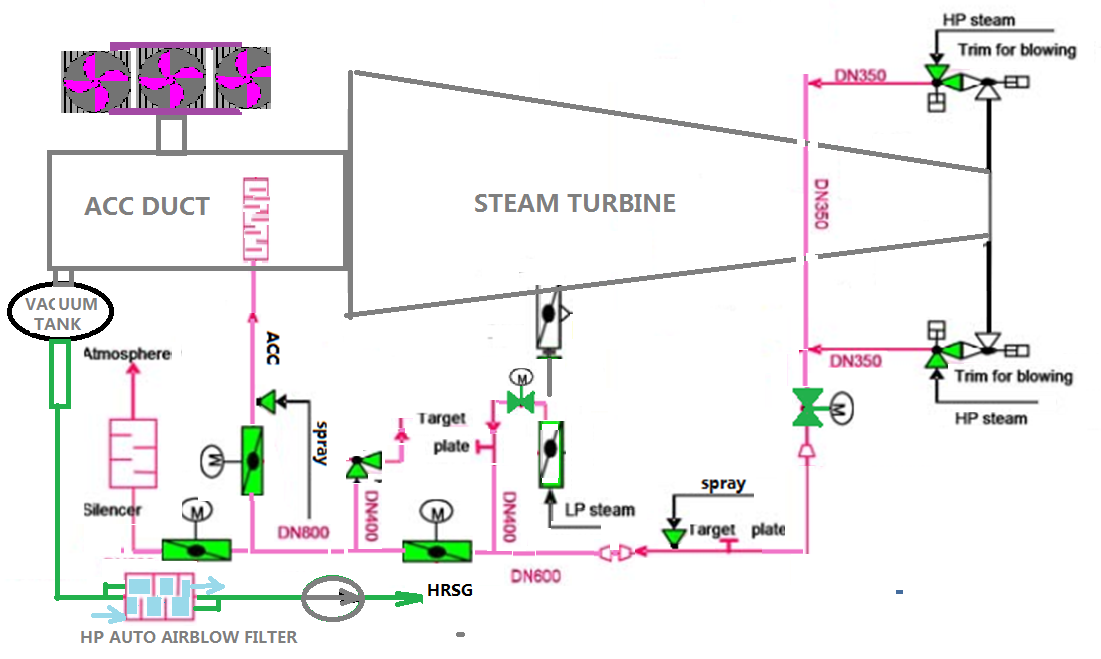

系统布置如下图1所示;

第一步,进行系统杂质清洁,打开至消音器前隔离阀,关闭临时排汽至ACC隔离阀,进行锅炉蒸汽吹洗,肉眼观察排汽口蒸汽干净无明显杂质即可;

第二步,进行蒸汽吹管与ACC冲洗工作同步进行,关闭至消音器前隔离阀,打开至ACC隔离阀,将蒸汽导入ACC,进行锅炉蒸汽吹洗,对靶板器后的蒸汽利用临时减温器进行减温降压,以满足ACC进汽要求,同时锅炉维持稳定参数进行连续稳压吹洗,最终打靶合格满足吹管标准要求,同时ACC冲洗干净,达到冲洗标准要求。

图1 吹管临时系统流程图

锅炉蒸汽吹管在机组启动调试中具有重要意义,吹管质量直接影响机组安全稳定运行,同时ACC冲洗效果对机组汽水品质同样具有重要影响,作为机组启动调试过程的两个重要项目,其结果对整个发电厂意义重大。

目前常规的锅炉吹管方式为蓄能降压和稳压吹管两种方式,其中主要由于受到现场补水措施的影响,一般采用蓄能降压法较多,然而通常对于直流锅炉来说,稳压吹管能够达到较好的效果,而通常锅炉吹管的蒸汽均通过消音器排至大气,期间需要消耗大量的除盐水;对于ACC冲洗,一般来说要求锅炉热负荷达到ACC容量的30%以上,才能达到较好的冲洗效果,在冲洗前期,由于系统较脏,通常将冲洗完的冷凝水通过临时系统外排至废水池,同样需要消耗大量的除盐水,这两项工作,消耗的除盐水无法得到充分的利用,降低电厂的经济效益。

对于联合循环机组采用吹管与ACC冲洗结合时,需要旁路容量在50%以上,以满足机组稳压吹管时的流量需求,确保吹管系数要求,或可以采用临时减温器及临时减温水管道,达到减温减压效果,确保进入蒸汽进入ACC的压力,温度符合设备要求(温度小于120℃,压力小于50Kpa)。高压系统减温水可取自高压给水出口或高压旁路减温水,低压系统减温水可取自凝结水出口或低压旁路减温水系统。

当联合循环机组采用吹管与ACC冲洗结合时,机组必要的正式系统及临时系统需具备以下条件且不限于下列条件:

3.1 临时系统高压和低压蒸汽管道上需配备一个减温器,临时减温器后安装压力,温度测点;

3.2 临时排汽口前设置临时旁路系统,接至ACC入口进汽管道;

3.3 ACC入口管道和临时排汽口管道设置隔离阀,隔离阀需具备快开和快关功能,以满足蒸汽排放切换要求;

3.4 在机组吹管前,减温水系统管路必须经过水冲洗合格,具备投入条件;

3.5 ACC气密性试验合格;

3.6 真空系统可正常投入;

3.7 汽轮机轴封系统吹扫干净,具备投入条件;

3.8 汽轮机盘车需正常投入,TSI系统正常;

3.9 临时系统满足DL/T 1269-2013《火力发电建设工程机组蒸汽吹管导则》或国外相关标准规范要求。

整个锅炉吹管阶段,ACC至凝泵入口设置并联两个临时超大表面积自动压缩空气反吹式高精过滤器,由一整套PLC自动控制实现在线的反冲和无扰切换,保证凝泵入口水质颗粒度等级限值,使得大颗粒污染物在凝泵滤网前脱出系统。

吹管阶段如下:

锅炉第一阶段吹管时,燃汽轮机在全速空载(FSNL)下运行,将余热锅炉产生的蒸汽通过消音器将蒸汽排至大气,由于第一阶段吹扫过程中,锅炉受热面及其主蒸汽管道中的杂质较多,若直接引入ACC将对其造成污染,因此在第一阶段吹扫时,可采用蓄能降压法,可以使吹管压力提高,在达到较好的吹洗效果的同时,节约除盐水用水量,在吹管期间将蒸汽通过消音器直接排至大气,此时需要打开至排汽口处阀门,关闭至ACC入口阀门,待第一阶段吹扫结束后,确认排汽口蒸汽肉眼观察无杂质即可;

锅炉第二阶段吹扫,燃机点火至全速空载(FSNL),余热锅炉产生蒸汽,先将蒸汽通过消音器排至大气,待真空系统满足要求,ACC具备进汽条件后,将至ACC入口阀门缓慢打开,并同步投入减温水系统,控制ACC入口蒸汽温度小于120℃,同时缓慢关闭至排汽口阀门,待ACC入口阀门全部打开,至排汽口阀门全部关闭后,燃机并网,并逐渐带负荷运行,余热锅炉随燃机增加负荷,同时投入高,低压减温水,控制好ACC入口蒸汽参数,增加余热锅炉负荷直至吹扫系数大于1时,即满足机组吹管要求及ACC冲洗蒸汽流量需求。

锅炉吹管系数计算如下:

![]()

K — 吹管系数;

Db — 吹管工况蒸汽流量(质量流量kg/s,t/h);

νb — 吹管工况蒸汽比体积(m3/kg);

D0 — 锅炉最大连续蒸发量工况蒸汽流量(BMCR工况流量kg/s,t/h);

ν0 — 锅炉BMCR工况蒸汽比体积(m3/kg);

锅炉第三阶段吹扫,锅炉重复第二阶段步序,为达到较好的吹洗效果,在过程中可通过改变锅炉负荷,进行温度交替变化,提高吹管效果,缩短时间。

锅炉蒸汽吹管与ACC冲洗结合技术,可以有效缩短安装工期,同时能够大量节约除盐水量,对于水资源缺乏地区,能够有效节约工程成本。不足之处在于在方案实施过程中,工艺复杂系统复杂,对系统及设备完善性要求较高,临时系统设备较多且系统安装较为复杂。

约旦侯赛因项目,地处中东地区,其水资源严重匮乏,每1m3除盐水成本大约在400元,该项目在余热锅炉吹管期间,将余热锅炉吹管与空冷冲洗相结合,利用锅炉吹管蒸汽排至ACC进行冲洗,并将ACC冲洗后的水进行过滤回收,锅炉吹管期间和ACC冲洗所需除盐水量大约节约5000m3,大约节约了成本200万元,同时也缩短了工程建设工期。

本文对燃气-蒸汽联合循环余热锅炉吹管与ACC冲洗结合技术措施进行说明,为燃气-蒸汽联合循环机组锅炉吹管与空冷岛冲洗提供技术依据,在燃气-蒸汽联合循环机组机火力发电直接空冷机组项目建设过程中,尤其对于水资源匮乏的地区,采用该项技术具有重要意义。

参考文献

[1] DL/T 1269-2013《火力发电建设工程机组蒸汽吹管导则》