1.北京城投地下空间开发建设有限公司 北京市 100044 2.北京建工集团有限责任公司 北京市 100055

摘要:由于城市建筑密度增加,工程四周各类管线密集,施工场地狭小等因素,盖挖逆作施工工艺日显优势,本工程桩柱垂直度要突破以往地铁车站的1/500L的要求。目前“一桩一柱”作为逆作期间重要的竖向支撑体系,且垂直度要求达到1/1000L,承载地上、地下结构自重及各种施工荷载。通过对本综合施工技术的总结、应用,形成一套完整的施工工艺。

关键词:盖挖逆作;一桩一柱;上下同步施工

0引言

“一桩一柱”中采用钢管混凝土立柱作为逆作水平结构梁板的竖向支撑构件,由于钢管混凝土立柱在逆作结束后将作为结构柱且并进行外包混凝土共同作为永久结构使用,故如果其位置或垂直度偏差过大,均难以处理,甚至影响结构安全,因此钢管混凝土立柱的施工精度要求很高,本工程要求需达到1/1000L。

1一桩一柱概述

盖挖逆作竖向支撑体系为钻孔灌注桩1500mm/1800mm,内插入700/26mm、800/30mm的钢管柱,柱内填充C60混凝土,每根钢管柱插入桩基内4500mm,灌注桩垂直度为1/300L,钢管柱安装垂直度为1/1000L,调垂设备为多功能钢管柱调垂机,以达到中间立柱高精度的定位要求,在开挖施工结束后全部作为永久结构使用。

2一桩一柱结构施工重难点分析

(1)桩柱成孔深度达54米,所处地质条件为沙卵层居多,而且成孔过程中需由桩径1800mm变为1500mm,成孔加钢筋笼及钢管柱下放并调垂到混凝土浇筑完成,14个小时,易发生塌孔,且成孔垂直度要求达到1/300L,对比变径成孔垂直度要求较高。

(2)后压浆共采用9根钢管,其中桩端注浆3根,桩侧注浆6根。基础底板以上钢管柱外侧设置注浆管对碎石内进行注浆共设置6根注浆管。桩基完整性检测要求对立柱桩进行100%预埋超声波管对桩身混凝土质量进行超声波检测每根设置4根声测管。如此数量之多的预埋管线如何正确安装成为控制桩身质量的关键。

(3)钢管混凝土柱在逆作完成后将作为结构柱且进行外包混凝土,施工时需先将桩基钢筋笼放入桩孔内,在进行钢管柱的下放及调垂,故对钢管柱的位置及垂直度偏差过大将影响结构施工,因此钢管混凝土柱垂直度达到设计要求变的尤为重要。

(4)钢管内混凝土采用C60自密实、微膨胀混凝土,桩基混凝土为C40水下混凝土进行浇筑,此时在一桩一柱混凝土施工时应严格控制不同强度等级的混凝土施工界面,确保混凝土浇筑施工,水下混凝土浇筑时当桩基混凝土浇筑至桩顶以下9m时进行更换成钢管柱混凝土,在钢管柱内混凝土浇筑的同时,在钢管外侧回填碎石,阻止管外混凝土上升,但还需确保钢管外侧混凝土超灌高度。

3一桩一柱结构施工要点及质量控制

3.1成孔质量控制

(1)为准确控制钻孔深度,在桩架就位后及时复核底梁的水平和桩具总长度并作好记录,以便在成孔后根据钻杆在钻机上留出长度来校检成孔达到深度。

(2)针对不同地层,不同钻进阻力来调整钻进速度及和钻杆转速,以使钻进过程平稳,防止产生过大偏斜,通过注水或加粘土调整泥浆比重,保证孔内水位高度。

(3)泥浆护壁成孔时,若发生斜孔、弯孔、缩孔和塌孔或沿套管周围冒浆以及地面沉陷等情况,停止钻进,采取措施后,方可继续施工。

(4)为防止孔壁坍塌,在孔内注入膨润土和水拌合泥浆时,边钻边排出泥浆,同时进行孔内补浆。钻孔达到规定深度后,方可进行孔底清渣。

(5)为防止塌孔和缩孔,新完成混凝土浇筑的桩与邻桩成孔安全距离不应小于4倍桩径,或间隔时间不应少于36小时。

3.2预埋注浆管及声测管施工技术控制

(1)桩基钢筋主笼及副笼注浆管声测管安装

桩基础采用后压浆技术,后压浆共采用9根注浆管,其中桩端注浆3根,桩侧注浆6根。将钢管柱外侧碎石回填区域进行注浆处理,在副笼上均匀布置6道注浆管,注浆型号采用¢32×3.5mm,注浆管端部采用与注浆管配套使用的专用注浆阀。

(2)钢管柱内声测管安装

在钢管柱内侧设置两根对称¢50声测管并与钢管柱焊接牢固,声测管型号同桩基,长度为底部同钢管柱底部标高,该项技术实施后即有利于声测通道的施工,对混凝土完整性检测的精确度也有很大的提高。

3.3双机抬吊施工技术

钢管柱分三节加工,设计最长约35m(加工具节),钢管分段位置应设置在层高的1/3位置,第一节节点在负二层,长9m,第二节节点在负五层,长12m,第三节至管底,长10m。现场安装前先进行拼装,钢管柱拼接方式采用焊接连接,拼装前搭设临时钢平台及工装,对接时首先使用千斤顶调整标高,然后采用拉线绳的方法检查钢管柱垂直度,标高和垂直度满足要求后,进行焊接。

根据被吊物重量和吊装作业场地的情况,本次吊装采用两台履带吊起重机,主吊负责提升钢管柱端部,副吊负责尾部进行溜尾。主吊吊住钢管柱带载行走,行进至就位位置进行就位。

3.4一桩一柱调垂施工技术

(1)定位调垂工序

钢管柱吊装到指定位置→下方钢管柱至调垂机→调垂机抱紧钢管柱柱身工具节→缓慢调整钢管柱柱顶标高→调垂机调整钢管柱中心坐标及垂直度→反复调整标高、坐标、垂直度直到满足设计要求。

(2)调垂技术

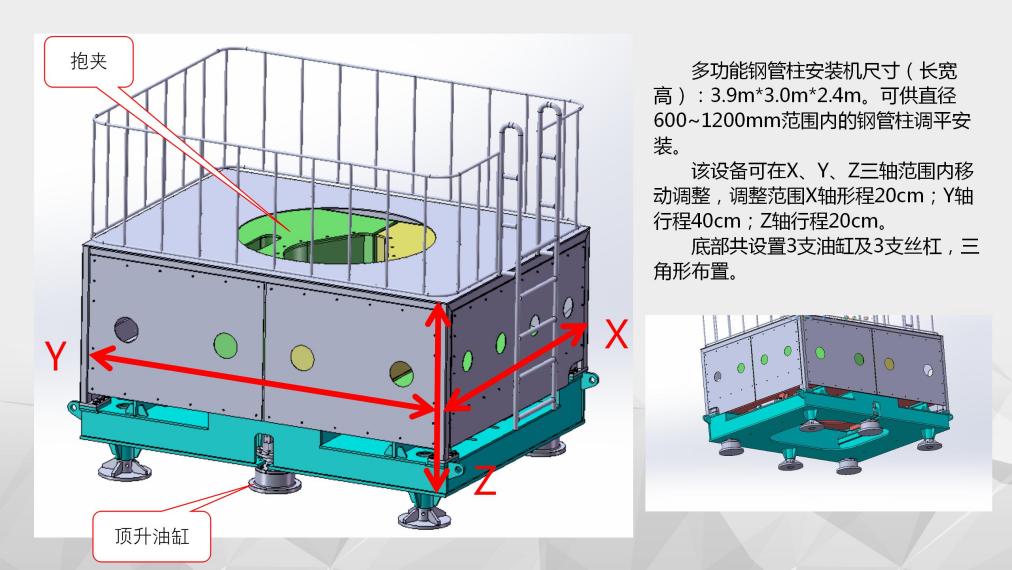

钢管柱调垂机为最新研制的地面多功能调垂机(见图1),其可在左右及前后方向移动(即X轴和Y轴),四个支点为液压支撑,可进行微小幅度的调整,以保证钢管柱高精度的精确调平。

图1 多功能钢管柱安装机

钢管柱吊放至调垂机内后,由调垂机抱紧钢管柱,通过倾角传感器及测量设备调整钢管柱垂直度及桩位偏差。

①采用调垂机的抱箍将钢管柱抱紧后,测量组对钢管柱的定位及标高进行复测,确保钢管柱顶节的准确度。

②在钢管柱顶部放置高精度倾角传感器,用于实时监测钢管柱的垂直度。

传感器参数:

感器型号:SDA8200k01001000 测量角度范围:0-120°;

分辨率:0.001° 综合精度:0.1%

③通过调垂机与高精度传感器的数显装置观察钢管柱的垂直度实际情况,采用一键调平功能对调垂机的液压支腿进行调节,从而将调垂机设备进行调平,使得钢管柱垂直度符合设计要求。

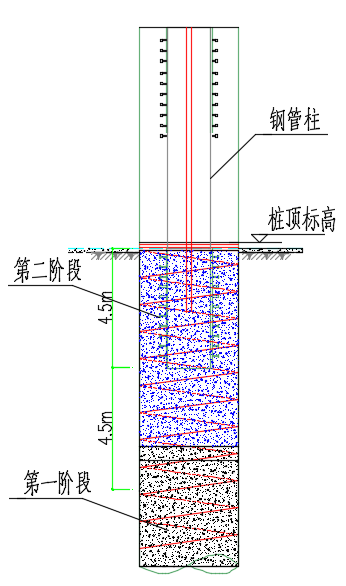

3.5一桩一柱不同强度等级的混凝土浇筑控制措施

混凝土施工采取一次性浇筑,桩基混凝土和钢管柱混凝土均在采用同一导管先后灌注,混凝土浇筑流程到达无缝衔接(见图2)。具体过程为:第一阶段桩基混凝土浇筑至桩基顶设计标高下9.5m处;第二阶段更换为C60水下浇筑至桩顶设计标高,随后桩柱间填筑碎石;第三阶段继续灌注柱内混凝土并碎石监测桩柱间碎石面的高度,及时调整碎石填筑量,使用高标号微膨胀混凝土继续灌注钢管柱内混凝土至最顶节钢管柱下部节点以下1m处(将钢管柱内桩基混凝土(C40混凝土)从预留洞口全部顶出),待终凝后拆除顶节钢管柱,挪移调垂机,至此本钢管柱施工完成。

碎石回填过程中,加强填料高度及钢管柱内混凝土标高测量,防止填料过多导致桩顶标高降低以及钢管柱内混凝土标高上升;防止填料过少导致在后续钢管柱混凝土浇筑过程中,填砂重量没有足够压力抵抗桩基混凝土上升,从而导致桩基混凝土顶标高上升。

图2 混凝土搭接浇筑示意图

4结论

本工程采用一桩一柱结构体系承担竖向荷载,逆作期间上部荷载在1.5万KN,成为盖挖逆作实施中一个重要的竖向承载构件,该项技术在工程中的成功应用,为今后类似的逆作法施工技术在集团内、北京市,乃至全国的推广创造有利的条件,且该项调垂技术目前已经获得实用新型专利。