基于轴承寿命模型的工业机器人状态监控系统

2. 库卡机器人(广东)有限公司,广东佛山,528311;

摘要:本文研究了机器人状态监控系统的搭建及状态监控。提出基于轴承寿命模型对机器人的运行数据进行监控。以工业六轴机器人为例,采用FTP通讯协议获取机器人运行数据,通过OPC UA通讯协议实时获取机器人的运行状态。采用编程语言Python将运行数据和状态及时间写入服务器数据库,同时在网页前端上显示机器人的状态。基于轴承寿命公式计算输出侧平均扭矩,输入侧平均速度,平均温度以及寿命,并将数据进行标准化,观测其趋势。

关键词:机器人状态监控 寿命模型

中图分类号:TG156

Industrial robot condition monitoring system based on bearing life-time model

WEN Qianyi1 LV Fengshi 2 ZHANG Yu 2 Huang Jiqiang1 Liu Junkai1 Pang Sida1

(1 KUKA Robot Manufacturing (Shanghai) Co., Ltd., Shanghai 201614;

2. KUKA Robot Guangdong Co., Ltd., Guangdong Foshan 528311;)

Abstract:In this paper, the construction and status monitoring of the robot status monitoring system was studied. It was proposed to monitor the operating data of the robot based on the life model. Taking an industrial six-axis robot as an example, the FPT communication protocol is used to obtain robot operating data, and the OPC UA communication protocol is used to obtain the robot's operating status in real time. The programming language Python is employed to write the running data, status and time into the server database, and the status of the robot is displayed on the front end of the web page. The average torque on the output side, average speed on the input side, average temperature and the life were calculated based on the bearing life formula. The trend was monitored after standardization of the data.

随着工业自动化的发展,机器人逐渐成为自动化生产线的重要组成部分。然而在生产过程中,机器人的失效,会导致停产,极大地影响产能。作为智能制造装备中的一员,机器人的维护模式经历了三个发展阶段[1],早期的基于故障结果地被动式维护,第二阶段的基于浴盆曲线的在晚期失效阶段之前预防性定期维护,第三阶段即目前正在发展的预测性维护。随着中德工业4.0/智能制造的提出,传感器和工业物联网(IIOT)结合,为预测性维护数据的获取提供了更可靠的方法。在实际应用中,预测性维护数据获取也经历了多个阶段,通讯协议不断变化,从现场总线到工业以太网再到网络通讯协议(TCP/IP,UDP,OPC,OPC UA,MQTT)目前MQTT成为主流。

机器人的状态监控可以在不打断生产的状态下进行,同时采集机器人运行数据。目前对收集到的数据主要有两种分析方法,基于物理量模型的方法和基于大数据驱动模型的方法[2],Suceava等[3]将机器的历史故障数据作为输入,结合神经网络和MTTF(平均故障时间)预测下一次发生故障的时间区间及部件。Trawfik等[4]提出了使用电流钳和Leica激光跟踪仪采集的位置,训练出功率和精度的多元线性回归模型,用于检测机器人异常信息。

本文搭建了一种远程监控系统来获取机器人的运行状态,实时获取机器人的停机状态、电机温度、电机载荷、运行时长、运行周期次数,每12小时获取机器人的一个生产周期内的平均扭矩、平均速度、平均温度以及根据轴承寿命模型计算的寿命。监控其在时间序列上的趋势,从时间序列上监测出是否存在异常。

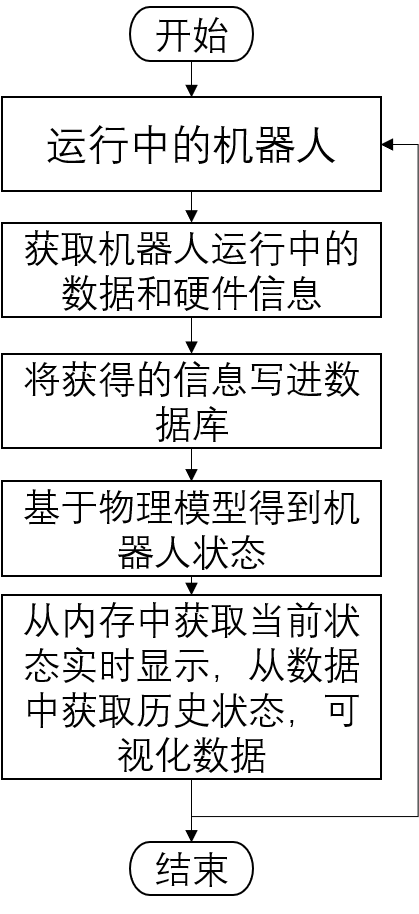

本文采用KUKA KR4R600型六轴机器人,在法兰上安装额定负载,通过对机器人进行编程,以文件的格式生成运行中的数据并存储在机器人的控制器主机中,通过FTP的和OPC UA相结合的通讯方式,将文件读到本地主机。该方法机器人控制器中不需要安装额外的软件包,对不同的系统版本都可进行良好的通信。该系统使用的编程语言为Python,采用的Web应用框架为Flask,将监控信息显示在网页上,局域网内的电脑都可以访问该网页查看机器人状态,网页前端通信采用axio库,前端UI框架设计采用Material-UI等框架,框架图如图1所示。

图1 机器人状态监控系统框架图

Flask服务器中,又采用了APScheduler中的定时调度器,在网页前端实时刷新机器人状态的同时每12小时将运行中大量的状态数据和将基于物理模型计算的写入数据库,数据库采用sqlite3模块。流程图如图2所示。

图2 机器人状态监控系统流程图

本文数据通信的实现采用了FTP和OPC UA两种通讯协议,将机器人的运行数据移动到服务器进行提取和运算。

基于FTP通讯协议,每12小时将机器人运行一个生产周期的数据移动到服务器中,并且经过计算后写入数据库,基于OPC UA,将机器人的实时状态显示并写入数据库。

选定机器人每个轴运动最恶劣的情况实施监控,机器人每个轴的运动范围如表1所示。

轴 | 轴角度 | |||

最大限位 最小限位 | ||||

轴1 | 168° | | -168° | |

轴2 | -30° | | -119° | |

轴3 | 128° | | -51° | |

轴4 | 183° | | -184° | |

轴5 | 114° | | -108° | |

轴6 | 257° | | -265° | |

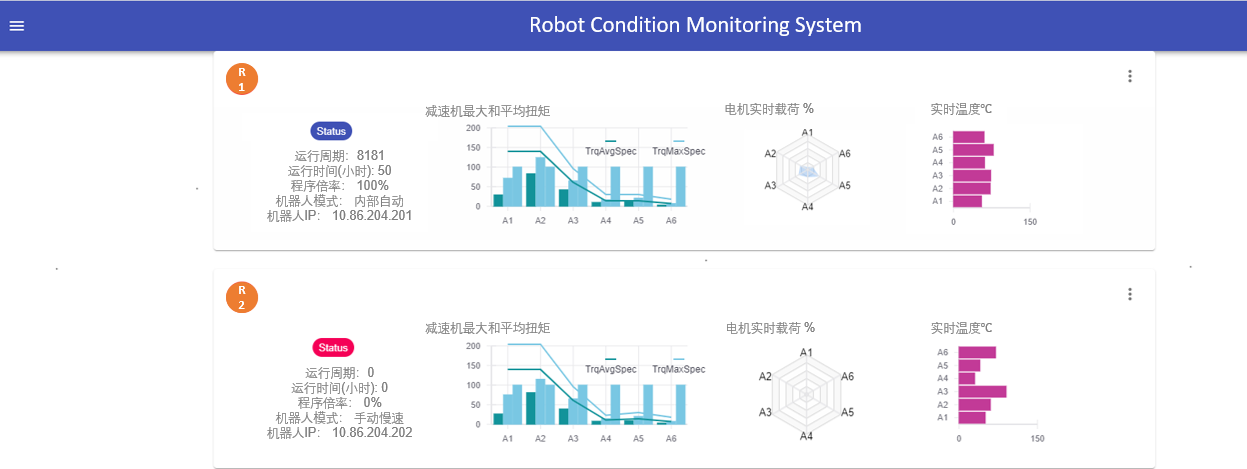

本文网页前端主要显示实时采集机器人的名称,运行周期,运行时间,程序倍率,机器人运行模式,机器人IP,减速机允许的最大和平均扭矩,减速机实际的最大和平均扭矩,电机载荷以及温度,网页前端如图3所示。

图3 网页前端

每12小时将机器人的当前运行状态写入数据库,除了网页上显示的信息外,还包括每个运行周期中每个轴的理论和实际的平均速度,最大速度,时间和速度曲线,以及减速机所允许的峰值转速以及平均转速,基于物理模型计算出的每个减速机的理论寿命以及实际运行过程寿命计算的寿命和固定周期下辨识出的减速机的库伦摩擦力和粘滞摩擦力。

工业机器人系统包括机械本体,控制器和动力线及数据线构成,机械本体的监控对象主要减速机,电机等,在本系统中基于物理模型得到的机器人状态暂时未通过系统展示出来。该系统获得的数据未使用外部传感器,全部通过机器人内部传感器采集。

谐波减速机的寿命由波发生器的寿命决定,根据实际的工作状态,寿命计算公式

![]()

![]() (1)

(1)

式中 ——![]() 寿命 (7000hours)

寿命 (7000hours)

![]() ——额定扭矩 (Nm)

——额定扭矩 (Nm)

![]() ——额定转速 (r/min)

——额定转速 (r/min)

![]() ——输出侧平均负载扭矩 (Nm)

——输出侧平均负载扭矩 (Nm)

![]() ——输入侧平均转速(r/min)

——输入侧平均转速(r/min)

输出侧平均负荷扭矩

(2)

(2)

式中 ![]() ——输出侧平均转速(r/min)

——输出侧平均转速(r/min)

![]() ——时间 (sec)

——时间 (sec)

输入侧平均转速

![]()

![]() (3)

(3)

![]() (4)

(4)

式中 ![]() ——减速比

——减速比

式中详细的技术参数如图4所示。

图4 负载转矩

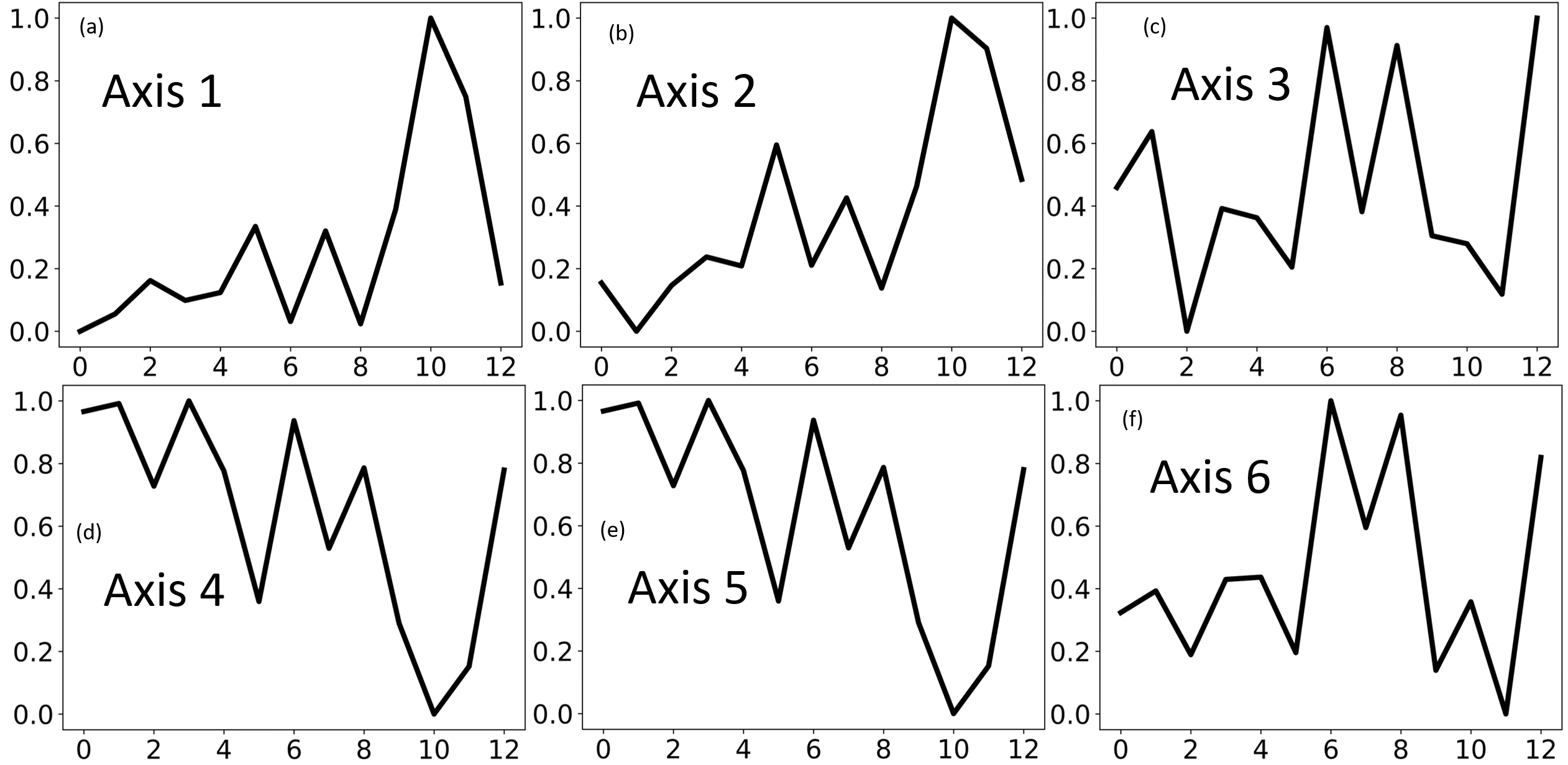

为监控机器人的运行状态,基于寿命公式及平均扭矩与输入侧速度对机器人进行监测,通过机器人的运行数据计算出的每个工作周期内的平均扭矩、平均温度、平均速度、寿命趋势如图5、6、7、8所示。图中分别对机器人的六个轴的连续12天的平均扭矩进行了归一化处理,归一化公式

![]() (5)

(5)

从图中可以看出,在第10天和第11天的时候,轴1和轴2的扭矩突然增加,并且趋势和其他几个轴的趋势相反。从平均速度趋势来看,轴2的速度在第10天和第11天的时候突然大幅度增加,从寿命趋势来看,轴1和轴2在第10天和第11天的时候发生突变,寿命减小。

图5 平均转矩趋势

图6 平均温度趋势

图7 平均速度趋势

图8 寿命趋势

通过对机器人的观测,机器人在数据中的第10天也发生了异响。进一步对机器人运行数据和性能进行分析,基于运行数据结果,在电机指令位置保持不动的时候,实际位置和扭矩都有突变。基于摩擦力辨识结果,平均扭矩突变当天的静摩擦力大于之前的静摩擦力,动摩擦力较小,综上现象,推测波发生器滚珠道受损,增大了减速器背隙,使电机轴更容易受冲击。

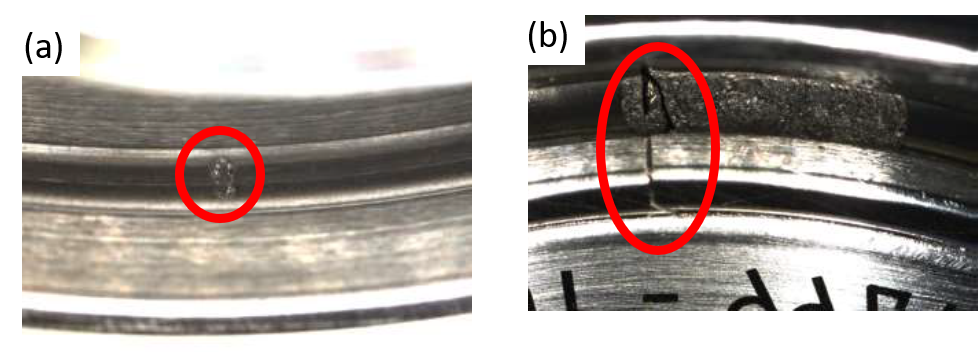

对减速机进行分析,发现波发生器外轮轨道面剥离,内轮轨道面在长轴方向两边都发生了剥离,如图9所示。这可能是造成减速机运转时发生振动和噪音的原因,内轮剥离发生后继续运转最终导致内轮断裂。

图9 (a) 外轮轨道面剥离 (b) 凸轮长轴方向断裂和剥离

本文提出了采用Flask编写Web应用框架,通过FTP协议获取机器人运行数据并将数据展示在网页前端的机器人状态监控系统,基于寿命模型,将寿命,减速机平均扭矩、电机平均转速等数据作标准化处理,通过监控这些数据的趋势来判断机器人的运行状态。

[1] 王进喜. 智能制造装备预测性维护技术研究和标准进[J].中国标准化,2021(1):15-21.

[2] 刘惠. 深度学习在装备剩余使用寿命预测技术中的研究现状与挑战,2021, 27(1):34-52.

[3] Suceava, Romania. Advanced Predictive Maintenance with Machine Learning Failure Estimation in Industrial Packaging Robots[C]. 15th International Conference on DEVELOPMENT AND APPLICATION SYSTEMS, Suceava, Romania, 2020, May 21-23.

[2] Tawfik Borgi, Adel Hidriy, Benjamin Neefz, Mohamed Saber Naceur. Data Analytics for Predictive Maintenance of Industrial Robots[C]. International Conference on Advanced Systems and Electric Technologies (IC_ASET), 2017: 412-417.

作者简介:闻倩艺 (通信作者),女,1992年出生,硕士,系统标定开发工程师,主要研究方向为机器参数标定与调试。

E-mail:qianyi.wen@kuka.com

![]()