中航西安飞机工业集团股份有限公司 陕西 西安 710089

【摘 要】飞机部件对接是一项难度大、协调关系复杂的装配工作,其对接质量直接影响飞机整机装配质量。对接过程中出现的质量问题由于影响因素较多、协调关系复杂,再加上测量手段匮乏,对问题的判定、分析、改进等都带来很大困难,利用数字化测量的方便、效率高、测量精准的特点,针对飞机部件对接中出现的阶差问题进行测量分析,并采取措施进行质量改进,从而提高产品质量、提升顾客满意度,为模拟量传递的产品质量问题解决提供新的解决方案。本文以某型机部件对接质量问题为例,利用数字化测量工具对对接部件的关键要素进行测量,对测量数据进行分析,确定超差的位置及量值。针对超差问题进行原因分析,通过优化了工艺流程、确定了定位要求、增加部件下架保型措施等工作来进行质量改进,保证了对接框的装配质量。

【关键词】部件对接 数字化测量 激光跟踪仪 装配型架 质量改进

1 引言

随着航空工业的不断发展,新的型号飞机越来越多,但是传统型号飞机在我国仍然占有一定比重,制造、服役、维修过程中出现一些问题也不可避免。传统型号飞机的协调是以结构模线进行模拟量传递的,各传递环节的人为误差,各制造依据之间的协调误差,成形模胎、型架等工装的制造误差,以及零件制造误差等各个环节的误差累积,导致飞机零件制造中装配不协调问题多发。[1]由于传统型号飞机是模拟量传递,从模线、样板、标工、模胎、夹具、装配型架、产品制造等各个环节流程较长,后期飞机总装阶段部件对接过程中出现的质量问题非常难以处理。在问题处理过程中,原因不易查清、处理不彻底,再加上产品处理周期长,影响了飞机生产进度,引起了用户抱怨。

为了查找飞机部件对接的超差原因、制定切实有效的措施,本文以某型机前机身、中机身对接阶差问题为例,利用数字化测量工具对对接部件的关键要素进行测量,确定超差要素。通过对超差部位的工艺过程进行分析,采取措施提高产品实物质量,提高用户满意度

2 数字化测量应用概况

随着科学技术的不断发展,数字化测量技术以测量精度高、实时快速、动态测量、便于移动等特点越来越广泛应用于航空航天、汽车制造业、电子工业、重型机械、高能粒子加速器工程、大型机组安装等大尺寸测量领域,尤其是在国防工业应用比较普遍。

目前数字化测量根据测量方式不同主要分为接触式测量和非接触式测量两种。

接触式测量接触式测量是指通过测量仪的测头与模型表面接触进行测量获得模型表面数点云数据的一种测量方式。目前常见的接触式测量设备是三坐标测量仪(CMM)。接触式可直接对模型进行测量,测量精度高,适应性强,可重复性好,噪声低,并且对被测物要求相对较低,是数字化测量初期重要的数据测量手段。同时接触式测量也具有以下不足:测量速度慢、效率较低,接触处会有盲点,无法对软实体表面进行测量,并且测量时需要对测头半径进行补偿。[2]

非接触式测量是指测量设备的侧头不与被测件表面接触,利用某种与实物表面发生相互作用的原理对模型表面测量,进一步获取三维数据信息,实现对零部件的测量。根据测量原理的不同可分为光学测量仪、工业CT测量法、核磁共振(MRI)测量法、超声波测量法、电磁测量法、层析法等方式,较为成熟的是光学测量法。目前常见的非接触式测量设备是激光跟踪仪、激光雷达等。[2]

激光跟踪仪测量系统是基于机器人计量学的基础上快速发展起来的一种新型大范围坐标测量系统,它集激光测量、精密机械、计算机及控制系统和现代数值计算于一体。作为便携式测量工具,激光跟踪仪在航空航天领域一直备受青睐,是目前大空间测量精度最高的测量设备。[3]

激光跟踪仪是目前国内使用最为广泛的大空间高精度测量设备,其基本原理是利用激光来跟踪目标反射器,通过自身的测角系统和激光绝对测距系统来确定空间点的坐标。在标准测量条件下,是目前大空间测量精度最高的测量设备。[4]激光跟踪仪测量速度快、精度高、测量范围广的特点,在部件对接质量问题分析中也可以起到良好应用。

3 部件对接面测量与分析

部件对接过程中出现的问题主要有对接间隙超差、对接孔不同心、对接部位的理论外形出现阶差等,对接间隙主要由于对接面平面度超差、对接部件姿态调整不到位等原因造成,相对比较容易判定。对接孔不同心、对接阶差是相互关联的两个问题现象,通常都是同时出现,本文以部件对接中出现的对接孔不同心、对接阶差问题案例进行分析。

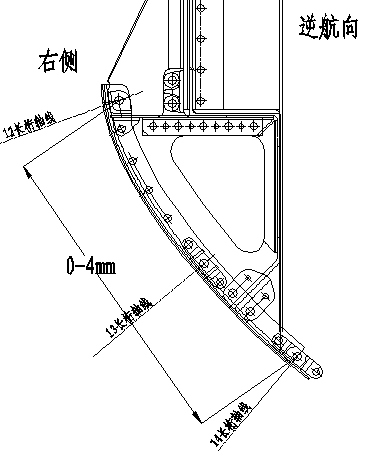

某型机中机身与前机身对接过程中,右侧机身梁处12-14长桁部分孔位存在阶差现象,即右机身梁14-12长桁对接孔位存在阶差为0-4mm。见图1。

图1 对接框对接阶差部位示意图

3.1前机身与中机身对接分析

某型机中机身结构复杂、协调关系多,前侧通过前对接框与前机身对接,后侧通过后对接框与机身尾段对接,左右两侧与左右中外翼分别对接,中机身是飞机装配部件中难度较大的部件。中机身与前机身对接装配模线传递流程如图2。

图

2 中机身与前机身对接装配模线传递流程

前机身与中机身对接出现阶差问题,需要对前机身、中机身分别进行检查,以判别部件本身的符合性。由上图可知,前机身、中机身对接面的制造依据分别是各自装配型架,若要检查部件符合性,通常需要将部件返回装配型架进行检查,实际情况远没有想象中简单。部件在对接时,部件已从部件装配现场转运到在总装集成装配现场,并且部件状态已不是装配型架下架时状态,往往已经在架下完成了许多型架遮挡零组件安装、补铆以及系统件的安装。若要返回装配型架检查,需要将产品运回部件装配现场,分解架下安装的零组件以及影响重新回装配型架的系统件等,还要考虑装配型架上是否有正在装配的部件。这种方法既费时费力,也存在很大的运输、分解等质量风险。

3.2数字化测量

针对部件对接中出现的阶差问题,采用数字化测量,可以直接在总装集成现场进行,既省时省力,又可以规避运输、二次分解装配等带来的次生质量风险。但是,需要解决数字化测量的判定依据。为了保证测量准确性,分别对前机身装配型架、中机身装配型架进行数字化测量,作为判定依据。对前机身、中机身的关键对接元素进行测量,本次采用一组对接孔作为测量对象,见图3。

图3 对接框选取的测量点示意图

通过激光跟踪仪对对接部件的产品和工装分别进行测量,具体测量数据见表1。

表1 工装与产品测量数据

测量对象 | 实测数据 | 测量对象 | 实测数据 | 理论尺寸 |

前机身对接框 (工装) | 2163.16mm | 中机身对接框 (工装) | 2163.10mm | 2163.20mm |

前机身对接框 (产品) | 2163.38mm | 中机身对接框 (产品) | 2169.01mm | / |

产品与工装偏差 | +0.21mm | 产品与工装偏差 | +5.91mm | / |

3.3原因分析

从测量数据可以看出,前机身对接工装实测数据2163.16mm 、中机身对接工装实测数据2163.1mm 相对与理论数据2163.20mm偏差都在0.10mm范围内,说明装配工装本身的制造都没有问题。进一步分析产品相对于各自装配工装的数据发现,中机身部件的实测尺寸与中机身装配工装实测尺寸偏差较大,可以得出,中机身对接框的局部偏差是影响前机身与中机身对接阶差的主要原因,后续将以中机身对接框偏差问题进行分析。

结合中机身对接框装配过程,从人、机(工装)、料、法、环、测等方面因素进行分析,确定造成中机身对接框左右12-14长桁处变形的原因主要为:1)机身梁在对接框工装平板定位过程中,装配指令中没有对接孔与工装定位孔的同心度检查措施,操作人员存在机身梁定位不到位确的情况下致使对接框对接孔与工装平板孔位阶差大,造成应力定位。2)中机身总装过程中,中央翼总装型架定位以左侧工装对接平板为基准,左侧工装对接平板与产品中央翼左侧定位夹紧后,再将右侧工装定位平板进行定位夹紧。所以此装配方案会将中央翼装配误差积累至左侧。造成机身梁对接框处形变量较大的原因为零件制造误差积累及装配误差,造成机身梁与中央翼壁板连接处产生较大间隙,而此间隙设计无加垫要求导致附加间隙应力铆接,中机身总装下架后应力释放导致右侧机身梁产生较大形变。3)铆接顺序不合理造成应力集中。理论上开始铆接的部位所受应力最小,最后铆接的部位所承受的应力最大。原装配指令没有明确铆接顺序,实际操作人员对机身梁与中央翼连接铆接顺序为左侧自对接框至32框(从前向后)铆接,右侧自32框至对接框(从后向前)铆接。所以,左机身梁应力于32框处较集中但受该位置处铆钉紧固约束;而右机身梁于对接框处应力较集中,待中机身总装下架后右机身梁对接框应力释放导致其变形较大,造成右侧机身梁对接框处变形大于左侧机身梁对接框变形。4)过程检查措施不完善。中机身对接框对接型材贴合工装情况与对接孔位置装配指令中仅要求拉紧紧固,装配过程没有检查方法及措施,存在过程不可查导致应力装配隐患。

4 解决措施

针对前机身与中机身对接阶差问题产生的主要原因,制定了对应的措施:1)完善装配指令。明确中机身总装装配指令中关于左右机身梁与中央翼铆钉连接顺序,完善组合件、总装、架外工序中涉及对接框定位、检查的相关指令,明确定位后进行间隙检查、定位销灵活度检查、定位销拉紧状态检查等。2)优化装配流程。调整架外左右机身梁对接框端面腹板紧固件连接工序至中机身总装。3)对装配工装进行改进。新增对接框对接孔检查销棒,检查中机身总装下架前对接框对接孔同心度。新增新增机身梁保形工装,用以减少机身梁在中机身总装下架后的形变。4)新增对接框对接面检验平板,检查对接框对接孔的制造符合性。

5 结论

通过数字化测量,准确查找飞机大部件的超差位置及量值,可以有效解决飞机大部件、整机出现问题后不能回工装复查的难题,为现场质量问题处理提供了好的解决途径。本案例借助激光跟踪仪来分析部件超差具体超差情况,找准问题,为分析原因瞄准了问题标靶,针对问题制定了增加保型工装、优化工艺流程等有效的措施,解决了中机身对接框对接孔阶差问题,装配质量有了明显提高。数字化测量技术应用,丰富了质量问题查找手段,为模拟量传递两端的制造依据和产品之间建立了直接联系,对模拟量传递的产品质量问题定位不准有非常好的实践应用。

[1] 朱宏斌,徐颖,王伟.飞机产品制造中从模拟量传递到数字量传递的工程应用研究[J]. 军民两用技术与产品,2019(6):52.

[2] 张军强,饶锡新,樊丽萍.数字化检测技术在模具修复中的研究与应用[J].能源研究与管理,2011(1):55-56.

[3]王巍,黄宇,庄建平.激光跟踪仪在飞机装配工装制造中的应用[J].航空制造技术,2004(12):81-84.

[4]周秋忠,范玉青. MBD技术在飞机制造中的应用[J].航空维修与工程,2008(3): 55-57.

共 5 页 第 5 页