海洋石油工程股份有限公司 天津 300452

摘要:导管架海上安装施工为海洋油气田工程开发的重要内容之一,在以往的安装工程中多应用单条作业船完成。为高效率的落实工期紧、作业窗口窄的项目安装任务,采用双船配合作业模式具有很大现实意义。文章在阐述常规导管架海上安装主要步骤流程的基础上,从工作效率、船天投入量大方面分析双船配合这种新作业模式的优势,其有较高的实用价值,值得推广。

关键词:导管架;施工工期;双船作业模式;安装策略

引言

近些年中,国内对海洋石油资源的开发力度不断增加,油气平台海上安装项目持续增多,但纵观实际操作过程,导管架上的安装是一项高风险性活动,主客观多种因素均会影响安装过程,可能会引起各种故障问题。这就对项目参与人员的安全、技术、管理水平及安装策略应用情况提出较高的要求,在陆地建造场地提前制造好导管架和钢桩,通过驳船将其运送到海上作业现场,主作业船依照前期设定好的施工流程开展安装作业。

常规导管架海上安装方法

四腿及八腿导管架是当下适用于不同水深且较为常见的导管架类型,导管架的海上安装方法及工艺依据不同水深存在一定差别,本文以较深水导管架海上安装为实例,总结了传统施工方法。

1.1施工前期准备

首先,针对海底地貌、地形等进行预调查,该项工作主要分为两个步骤进行:第一个步骤是在正式开工前前90d测量水深与旁侧声纳;第二个布置是主作业船达到现场以后调查水下机器人(ROV),为制定安装方案提供可靠参照。如果调查中发现存有干扰导管架海上安装的障碍物,则要提前清除。其次,主作业船抵达场区后,要依照安装设计设定的抛瞄就位方案实现精准就位,多数工况下需要抛出的工作锚数≥8个,抛锚操作结束后通过标准实验检测检验锚机拉力,防控出现溜锚等不良状况。所有导管架安装阶段所需的设备,包括ROV、空潜装置、打桩锤、动力站等需要在主作业船进入油田现场前完成就位、连接及调试。

1.2导管架下水扶正就位

滑移、吊装均是常用的下水方法。后者主要依靠主作业船的起重力去实现,若选用滑移进行下水时,需要辅助使用拖轮将导管架湿拖至就位区域,最终通过注水、扶正实现精确就位。滑移下水导管架扶正过程所需的吊重能力不足导管架设计重量的20%,有助于降低导管架对主作业船起重能力的限制条件和依赖性,有助于提升起重船的利用效率[1]。这种作业方法在实际应用中对天气窗口提出更高的要求,要选定在适宜的风速及海况条件下开展导管架滑移、注水扶正及坐底就位活动,通常要求可满足连续作业的天气窗口时间≥72h。

1.3钢桩插打

通常会将整根钢桩插入裙桩套筒并打到设计深度,在群桩套筒及卡桩器的辅助下,导管架能顺利把平台荷载传输至钢桩。在起桩时,通常由主作业船将钢桩平移至起桩通道,通过液压吊桩器、扁嘴钩等设备实现钢桩翻身吊起到竖立状态,使用ROV设备在水下的监控下,确保钢桩安全插进裙桩套筒内,使用液压打桩锤将钢桩打入至设计入泥深度。

1.4调平、灌浆与收尾

在导管架完成4根主桩打桩任务后,应使用全站仪等设备测量导管架水平度,如果水平度测量值超出技术规范书设定的误差准许范围(通常情况为导管架工作点平面对角线距离的5‰),则要依照设计的调平方案,通过作业船提升导管架低点或使用调平器开展调平操作,经过数次调平操作后。

在完成所有钢桩插打桩作业后,就可以进入到灌浆工序中,具体是应用主作业船上布置的灌浆机将现场配制好的高强度水泥浆灌注到裙装套筒或导管腿与钢桩之间形成的空隙内,确保两者能稳固连接成一个整体,这是改善平台综合性能的有效方法之一,使进而使平台上的各种荷载能均匀传输到各个钢桩上。

双船配合作业模式

双船作业模式即组织2条作业船配合开展导管架的安装工作,插打钢桩、收尾时表现出“配合”特征的主要阶段。本文以我国东海区域某较深水导管架的安装(4腿12群桩、滑移下水法)为实例,比较分析了双船配合模式下导管架的海上安装效率与所需船天数投入情况。

2.1安装工作效率

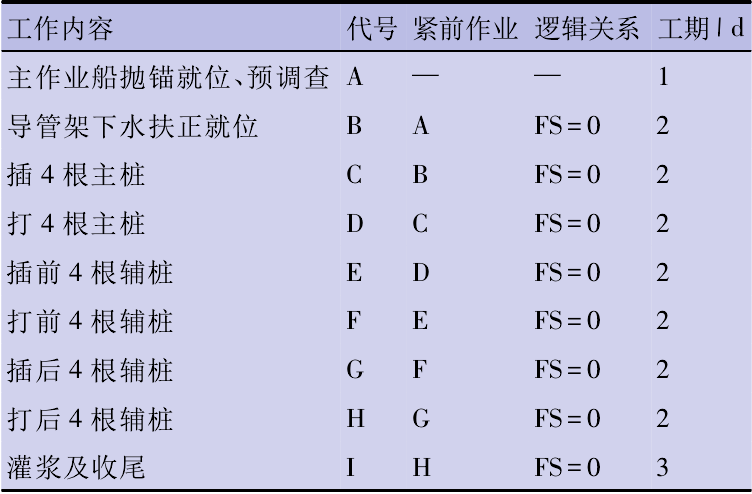

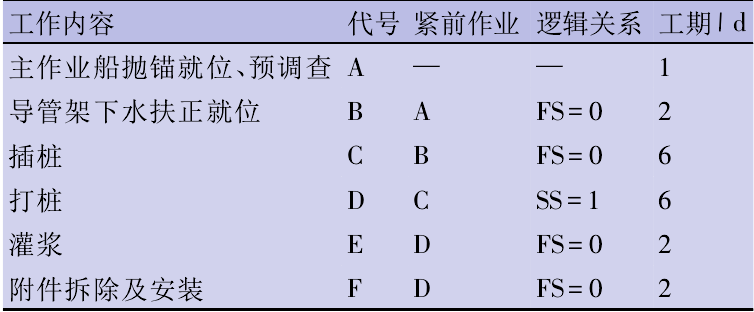

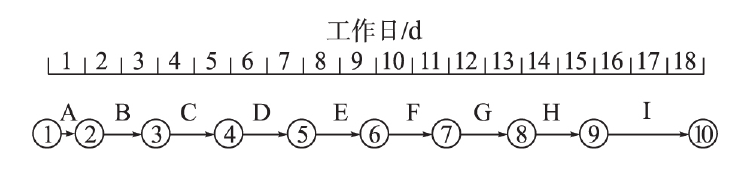

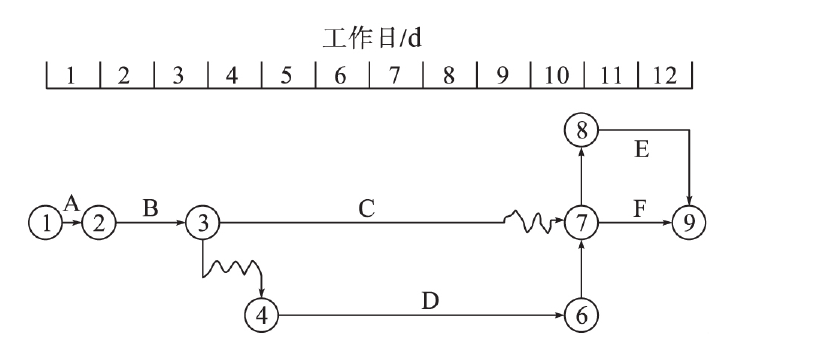

图1、2分别是传统与双船模式下安装导管架时各步骤所需工期和逻辑关系,图3、4依次是对应的时标网络图。时标网络图是一种网络技术技术,其将整个工程项目的施工进度,利用网络图标书形象的呈现出来,帮助相关人员能由图上快速、精准的分析到各种时间参数,掌握重要线路与工作内容,进而迅速的确定出项目施工中的耗用掉的总时间长度[2、3]。

在以上两种作业模式下,安装导管架的净工期分别是18d、12d,和传统作业模式相比较,双主船配合下能使导管架安装工作效率大概能提升33.0%。

图1 传统作业模式

图2 双主作业船模式

图3 传统作业模式

图4 双主作业船模式

2.2船天数投入情况分析

比较不同作业模式下安装导管架时所需所有船舶的船天数投入情况,传统、双主船作业时累计投入船天分别为92个、88个。在船天投入这项指标上,以上两种作业模式基本上能持平,但因为主作业船日投入偏高,并且需要额外增加一次主作业船动复员作业,故而和传统模式相比较,双船配合时会耗用掉更多的船舶成本费用。

2.3工程项目应用

该平台导管架是4腿12裙桩,导管架设计重量约6500吨,油田区域作业水深96m左右,属于较深水导管架,钢桩直径约2438mm,设计钢桩进泥深76.5m,导管架共计布置6层水平层,工作点标高11.6m,设计使用年限24年。

在平台海上安装施工作业过程中,项目管理团队要选择满足施工需要的天气作业窗口,确保作业安全和施工连续性。为了提升海上安装施工作业效率,保证导管架能在计划工期内顺利完工,施工方决定采用双主作业船配合方案,主方案内使用锚系起重船(主作业船I)执行导管架滑移下水、注水扶正与坐底就位操作,利用动力定位起重铺管船(主作业船II)去对导管架钢桩进行起插桩,主作业船和其同步完成打桩操作,主船II有自航能力强、安装阶段不必进行抛锚与拖轮辅助、机动性能优良、就位精准等诸多优点,在恶劣的海况环境中表现出较高的适应性,但船舶成本较高且可能发生动力定位失效的情况;主作业船I在导管架海上安装技术的成熟度较高,需有拖轮辅助完成抛锚就位,对海况和海底既有装置状态提出较高要求。本项目采用的安装方案充分考虑以上问题,明显提升了安装工作效率,实际安装工期仅15d,可见导管架海上安装工期明显短缩[4]。

结束语

当面临工程任务紧急、海上项目的施工窗口较窄时,采用双船配合作业模式,不仅能使保证安装过程安全性、稳定性,还能有效短缩安装工期,创造出更多的工程效益。在具体实践中,应综合多方面因素分析2条作业船的特征,科学部署作业方案,组织安装施工队提前进行演练,确保实际施工中两条船能及时、顺畅互动,并参照实时海况条件,有针对性的调整作业顺序,确保能在既定的作业时间窗口内连续、稳定、高效作业。

参考文献:

[1]王海斌,王霄,孙烜,等.海上升压站基础导管架及上部组件灌浆连接施工技术[J].水电与新能源,2021,35(04):55-59.

[2]王文龙,林贻海,冯加伟,符秀全.万吨级导管架建造工艺的实践[J].中国海洋平台,2021,36(02):71-75.

[3]李辉,林振东.深水导管架式风机基础安装平台设计及施工[J].中国港湾建设,2021,41(02):62-66.

[4]李伟钰.胜利埕岛油田海上平台弃置监理过程中的几点思考[J].建设监理,2021(01):35-38+66.